制氢装置转化炉冷壁集合管与变径接头的焊接

吴国良 (南京汽轮电机集团泰兴宁兴机械有限公司 江苏 泰兴 225442)

一、前言

本公司于2009年8月份与山东某石化集团有限公司签订两台2万标立/小时制氢转化炉冷壁分(总)集合管的制作合同。设备的设计压力为2.8MPa,设计温度为850/150(衬里/壳体),介质为转化气。转化炉是制氢装置转化反应的反应器,属于装置的心脏设备。

二、原材料要求

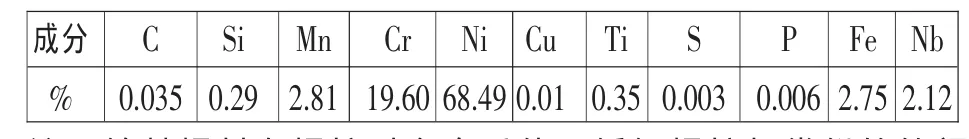

该产品选材比较特殊,设备的分集合管壳体为Ф880X22材质为15CrMoR,与壳体相连接是静态铸造不锈钢变径接头,其规格为Ф200X25材质为ZG12Ni32Cr20Nb。设备的分集合管壳体钢板标准GB713-2008《锅炉和压力容器用钢板》按正火+回火状态交货,钢板应做超声波检测,按JB/T4730.3-2005 I级合格。变径接头为静态铸造,铸造合金应采用电弧炉或感应电炉冶炼。铸件成型后的形状和尺寸应符合图样的规定,铸件的尺寸公差如无特殊要求时,应符合GB/T6414规定。铸件内外表面应清理干净。铸件的内外表面不应有粘沙、夹渣、裂纹及机械伤痕等缺陷。若上述缺陷存在时,允许修磨,修磨处与未修磨部位应平滑过渡。铸件的机械加余量除图样另有规定外,应符合GB/T6414中的I级精度规定。除图样另有规定外,焊接坡口及附近30mm区域内应进行机械加工,加工表面粗糙度Ra≤6.3μm。机械加工未注明的尺寸公差应符合GB/T1804-2000中的f级规定。坡口形状和尺寸应符合图样的规定。其化学成份应符合表1的规定:

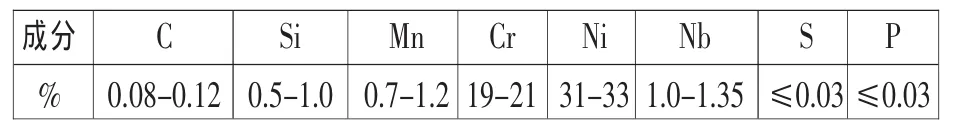

表1 ZG12Ni32Cr20Nb化学化成分

三、坡口制备

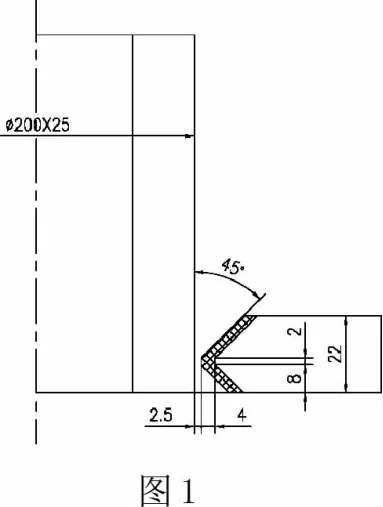

根据图样要求在分集合管壳体(15CrMoR/δ22)上划出各管口的位置线,采用火焰或等离子进行开孔,直径为图样尺寸增加8mm。即开孔直径增加8mm,主要考虑在其坡口表面要堆焊厚度为4mm的过渡层。采用不对称K坡口,是基于减轻工人劳动强度及减少填充熔敷金属而考虑。打磨坡口,使用坡口及其20mm范围内显露出金属光泽。对坡口表面进行100%MT检测,按JB/T4730.4-2005标准I级为合格。坡口加工见图1

四、过渡层堆焊

分集合管壳体与变径接头之间的焊接头为异种钢的焊接结构,是Cr-Mo钢与奥氏体不锈钢之间的焊接,在Cr-Mo钢侧有形成裂纹的倾向。为了防止裂纹的产生,焊后必须进行热处理。在热处理过程中,由于异种材质的差异会引起不同的热膨胀,有产生裂纹的倾向,对焊缝和变径接头均为不利。另外,对于高温合金铸钢ZG12Ni32Cr20Nb材料,其组织相对疏松、晶粒粗大,在制造过程最怕的是焊接返修。一旦返修不当容易产生裂纹,且裂纹很容易扩展,返修哪儿哪儿就会出现放射性裂纹,最终会导致缺陷无法修复,只能将该铸钢报废处理。为此在分集合管壳体开孔坡口上,用Ф2.4 ERNiCr-3焊丝,用钨极氩弧焊堆焊4mm厚作为过渡层。焊前需对坡口100mm范围进行预热,预热温度为80~100℃。焊接时应小线能量的规范参数,焊道与焊道间应有一定的搭接量,一般为焊道宽度的1/3。每焊一层应其表面进行PT检测,按JB/T4730.5-2005标准I级为合格。发现裂纹等缺陷时,应及时打磨,清除干净后,方能进行下道焊缝的施焊。用角向砂轮打磨时不能用力过大,同一部位打磨时间不能过长,否则会破坏堆焊层的组织及性能。推荐采用合金磨头进行打磨,用其进行打磨时不会使打磨处温度过高,也不会破坏堆焊层的组织及性能。ERNiCr-3焊丝的化学成份见表2

焊丝AWS/SFA5.14 ERNiCr-3化学成分如下:

注:镍基焊材在焊接时有奥氏体不锈钢焊接相类似的的问题。例如有高的焊接热裂纹敏感性,在弧坑易产生火口裂纹。在焊接时应采取合适的措施来避免上述缺陷的发生,一般情况下采用合理的装配与焊接次序、选用较小的线能量、及时填弧坑等工艺措施对防止热裂纹均是有益的。

五、热处理

坡口堆焊层经检测合格后,按照图样要求对分集合管壳体整体进行焊后热处理。焊件进行炉时炉内温度不得高于400℃。焊件升温至400℃后,加热区升温速度不得超过6500/δPWHT℃/h,且不得超过260℃/h,一般情况下不低于50℃/h。升温时,加热区内任意4600mm长度内的温度差不得大于140℃。热处理温度为670±20℃,保温时间应不小于1小时,保温时,加热区内最高与最低温度之差不宜超过80℃。升温及保温时应控制加热区气氛,防止焊件表面过度氧化。炉温高于400℃时,加热区降温速度不得超过7000/δPWHT℃/h,且不得超过280℃/h。焊件出炉时,炉温不得高于400℃,出炉后应在静止的空气中自然冷却。

六、无损检测

热处理出炉24h后,对坡口堆焊层按JB/T4730.5-2005标准进行100%PT检测,合格级别为I级。如堆焊表面出现不允许缺陷时,应制定相应的返修方案,并及时处理存在缺陷。

七、分集合管壳体与变径段组装及焊接

将加工好的变径段与分集合管壳体进行组装点焊,按图2要求进行组装,应确保坡口的根部间隙不小于2.5mm。焊前需对坡口及两侧100mm范围进行50~80℃的预热。进行点焊,点焊的参数应比正常焊接的参数大10%左右。点焊的焊接方法采用手工氩弧焊的焊接方法,点焊长度不小于50mm。焊接时应采取背面氩保护,最好采用保护拖罩,这样背面才能得到有效保护。焊接材料采用Ф2.4 ERNiCr-3焊丝。点焊结束后,应对结构尺寸进行检验,检验合格后应及时进行其它各层次的焊接工作。焊接过程采用多层多道小焊接线能量的焊接方法进行,这样能避免焊接热影响区出现淬硬组织,同时也消除了裂纹倾向。焊后应采用防火岩棉覆盖,使其缓慢冷却。

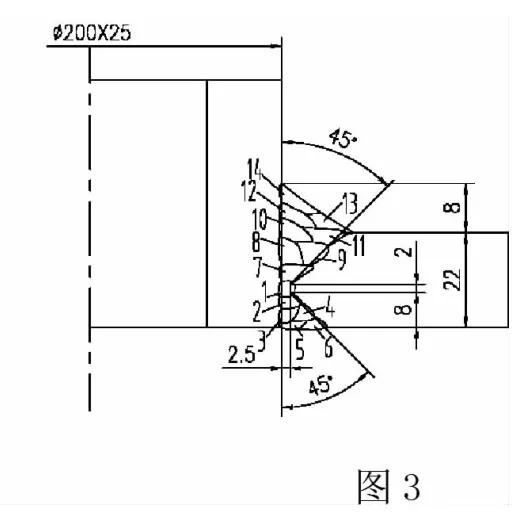

特别注意的是各焊道接头应错开50mm,每一收弧接头应有10mm搭接量。每层焊接完成后,应及时将收弧接去除,去除方法一般采用合金磨头进行打磨。具体焊接顺序按图3进行。

焊接过程应做到每焊一层进行一次PT无损检测,按JB/T4730-2005标准进行100%检测,合格级别为I级。发现裂纹等缺陷时,应及时清理干净后,方能进行下道焊缝的施焊。一般推荐采用合金磨头进行打磨,此方法便于操作、效率高、打磨时不会使打磨处温度过高,也不会破坏焊缝组织及性能。

八、结束语

该批产品从投运至今仍正常运行,未发现任何异常,分集合管壳体与变径段间的焊接接头每年年检均未发现裂纹之类的缺陷。

[1]GB150-1998《钢制压力容器》[S].全国压力容器标准化技术委员会;

[2]JB/T4709-2000《钢制压力容器焊接规程》[S].全国压力容器标准化技术委员会;

[3]陈裕川.《现代焊接生产实用手册》[M].北京:机械工业出版社,2005;

[4]斯重遥.《焊接手册》第2卷 材料的焊接[M].北京:机械工业出版社,2002;

[5]张其枢,堵耀庭.《不锈钢焊接》[M].北京:机械工业出版社,2000