联体泵马达功率回收试验方法研究

郭刘洋,刘俊,唐守生,郭杨浏

(1.中国北方车辆研究所车辆传动重点实验室,北京100072; 2.胜利石油管理局钻井工程技术公司,山东东营257064)

闭式泵马达结构紧凑,传动功率大,能够实现无级调速,广泛用于工程机械中。鉴于这些优势,自研某联体泵马达用于车辆转向。由于联体闭式泵马达受车辆特殊环境对其空间尺寸的限制,采用变量泵定量马达闭式结构,结构更加紧凑,功率密度更高,能够实现液压能向机械能的无级转换。以往通过传统的试验方法对泵马达进行性能测试,如图1所示,能量损失较大,对试验台要求也较高。

图1 传统泵马达试验台架布置图

采用功率回收方法对泵马达进行性能测试,能量损失小,试验成本低,既能节能,试验台架又容易搭建,节约时间和资金。鉴于以上原因,针对某联体泵马达开展功率回收试验方法研究。

1 联体泵马达功率回收试验原理

如图2所示为通用的液压泵与液压马达的功率回收试验原理,可在泵与马达之间直接循环驱动电机,从而实现功率的循环利用。

图2 泵马达机械补偿方法示意图[1]

而联体泵马达为闭式泵,因其结构的差别,无法实现在泵与马达之间直接装备驱动电机,因此联体泵马达功率回收试验中电机在泵与马达外侧驱动,设计一个齿轮箱与驱动电机、联体泵马达共同实现功率的循环,其原理如图3所示,因3个齿轮的传递作用,致使泵马达的功率传递路线成为一个闭式系统。其功率回收的路线是:中间齿轮与输入电机相连接,再由泵轴齿轮驱动泵,泵传递的功率分为两路:一路直接传递到马达,其中应考虑泵马达效率造成的功率损失,另一路则通过加载阀发热消耗;而后马达再通过二级齿轮将大部分功率循环回泵一侧。即输入电机所传递的功率仅仅用来补充加载阀的功率消耗及泵马达各种损失造成的功率消耗;而泵马达的大部分功率则通过功率循环得到了回收再利用。

图3 联体泵马达功率回收试验原理图

2 试验方法

2.1 流量匹配

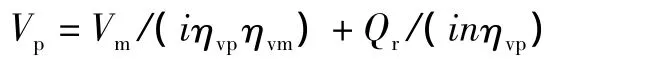

根据流量连续性原理,参考文献 [1],可以得到功率回收试验中:

其中:泵的输出流量为Qp=invpηvp,马达输入流量则为Qmi=nvm/ηvm,则:

泵输出流量为马达流量与溢流流量之和,如图3所示,功率回收试验中联体泵马达的泵排量在正常工作时大于等于Vm/(iηvpηvm)。因此,根据以上理论分析在实际试验中将试验工况分为反拖工况和正常工况。

2.2 反拖工况

功率回收试验中泵与马达之间存在固定传动比,实际限定为1.54,而联体泵马达中泵与马达的最大理论排量相同,假设理想状态下不考虑容积效率影响 (即假设容积效率均为1),则变量泵的排量至少应大于等于最大理论排量的65%。因此当泵排量小于最大理论排量的65%时,泵与马达出现倒拖状态。此时泵转换为马达,而马达则成为泵。变量泵无法通过液压能驱动马达,而是马达拖着变量泵运转,此时无多余流量进入加载阀,因此加载阀不工作。

2.3 正转工况

当泵排量等于最大理论排量的65%时,此时泵的流量与马达流量相等,可看作无消耗,相当于泵与马达处于自由旋转的平衡状态,此时不能产生高压,因此高压与补油压力相等。一旦泵排量大于最大理论排量的65%,此时泵输出流量大于马达输入流量,一部分流量通过加载阀溢流回油箱。而对于功率循环,因加载阀位于泵后端,会消耗能量,同时产生高压 (憋高压),所以一部分功率传递给马达,继而循环回泵,另一部分功率则通过加载阀消耗转化为热量。实际试验中主要在此工况下对联体泵马达进行了性能检验。试验中忽略泵马达的机械损失,通过计算补油消耗量分析了泵马达的容积效率。

联体泵马达功率回收试验台架布置图见图4。

图4 联体泵马达功率回收试验台架布置图

3 容积效率

3.1 原理分析

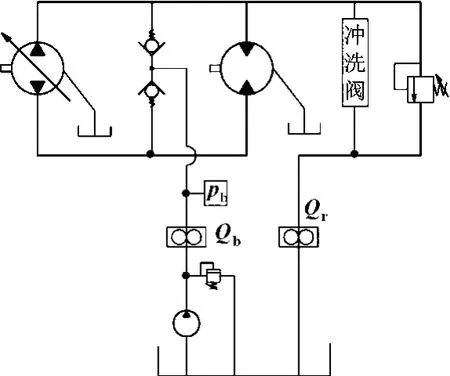

联体泵马达是闭式泵,低压油路循环作用是通过冲洗阀为壳体内所有零件散热,而补油的作用则是补充消耗的冲洗油,而高压油路一旦泄入低压腔,也最终进入泵马达壳体。因此难以获得精确的补油流量、回油流量,且难以简单估算补油消耗,继而得到泵与马达的效率。因此试验中为了能够计算补油流量及其消耗量,必须将闭式泵转化为开式泵,将泵马达低压侧回油引回试验装置液压泵站,通过流量计测量回油流量。联体泵马达功率回收液压原理图见图5。

图5 联体泵马达功率回收液压原理图

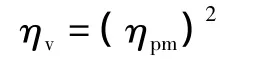

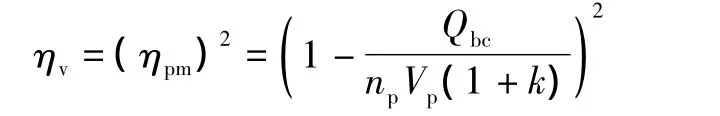

考虑到结构的一致性,假设泵与马达容积效率相等,单元件容积效率:

式中:ηvp为单元件容积效率,ηvm及ηpm分别为马达与泵的容积效率。

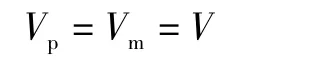

由于柱塞及缸体结构相同,因此泵与马达排量相等,则排量:

其中:Vp为泵排量,Vm为马达排量,单位均为cm3/r。

总容积效率为泵与马达效率的乘积:

功率回收试验中由于齿轮的传递作用,有固定的传动比:

其中:k为传动比;nm为马达转速,单位为r/min; np为泵转速,单位为r/min。

根据流量平衡,系统总流量为泵的泄漏量、马达泄漏量以及回油流量的和,应等于总补油量,则近似有:

其中:Qr为回油流量,Qb为补油流量,将传动比代入上述公式,则有:

式中:Qbc为补油消耗量,最后可以得到单元件的效率,如泵的容积效率:

从而进一步得出泵马达的真正的容积效率ηv:

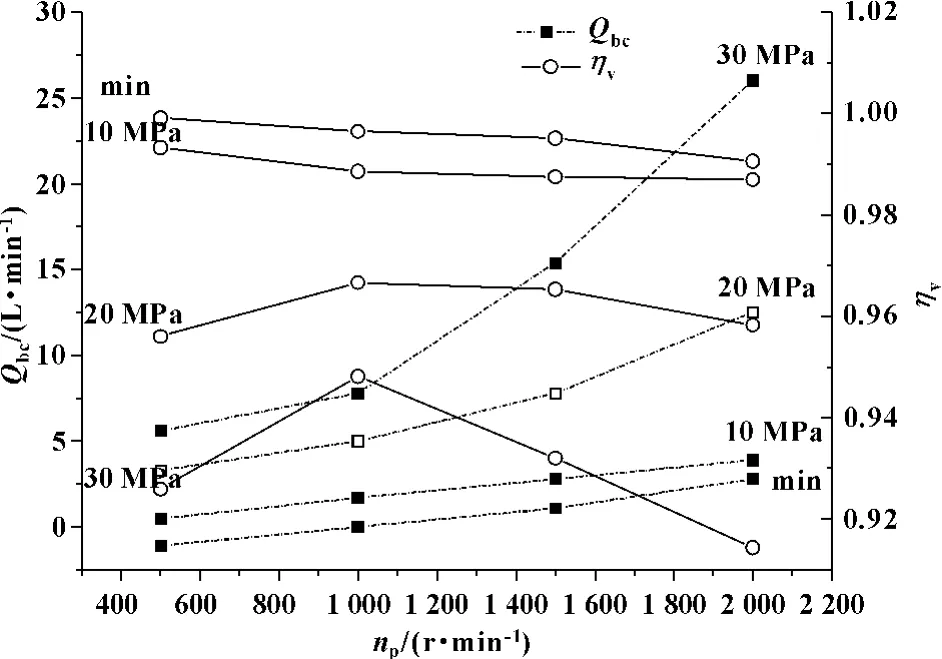

3.2 试验结果

实际试验中,在正转工况下间接获得了泵马达的补油消耗量 (如图5直接测量得到补油流量和回油流量,二者差值为补油消耗量),图6是泵马达最大排量状态的补油消耗量。而后根据上述公式对容积效率进行了计算,如图6所示不同的压力下,即相当于不同的负载下,其容积效率有所变化。当负荷达到30 MPa时,补油消耗量最大,说明泄漏量最大,而此时容积效率相应最低,为91.4%。

图6 补油消耗量及容积效率对比图

传统的试验方法通过转速比即可获得总效率,其总效率包括机械效率和容积效率,而在功率回收试验中难以获得总效率,但是由于容积效率足以反映液压元件的基本性能,因此在此仅对容积效率进行计算。

通过曲线对比可以得到如下规律:即负载越大容积效率越低,即泵马达的功率损失越大,相应的补油消耗量就越大;相同负载下,转速越高补油消耗量越大,容积效率越低。试验曲线反映了联体泵马达的真实状态,对试验方法进行了验证。

4 结论

(1)分析液压泵功率回收试验原理,根据联体泵马达的结构特点,搭建了联体变量闭式泵马达功率循环试验台架。

(2)根据功率回收试验液压原理,推导出容积效率计算公式。

(3)通过功率回收试验得到了不同负载下联体泵马达的容积效率,进一步验证了功率回收试验的有效性。

【1】蔡廷文.液压泵和液压马达功率回收试验方法的研究[J].液压与气动,2003(7):49-52.

【2】付永领,汪明霞.液压泵加速寿命试验台中的节能设计[J].机床与液压,2010,38(4):40-41.