多目标优化方法在汽车前悬架设计中的应用

刘亚坤,张金敏

(兰州交通大学机电工程学院,甘肃 兰州 730070)

0 引言

悬架是汽车上的主要承载构件之一,它最主要的功能就是传递车轮和车架(或车身)之间的力和力矩,缓和冲击[1]。所以合理地汽车悬架系统设计不仅可以有效地改善车辆平顺性和操纵性,同时又能减小车辆与路面间的动态载荷,减缓对路面的损伤。因此,为了使整车各种工况下都能保持良好的平顺性和稳定性,这就要求对车辆悬架系统进行相关的优化设计。用虚拟样机平台对轿车前悬架进行优化,运用ADAMS软件建立双横臂独立前悬架的运动学分析模型,并在ADAMS/CAR下建模仿真,验证悬架设计的合理性;通过ADAMS/INSIGHT对悬架的硬点做灵敏度分析,然后采用多目标方法对悬架结构进行优化[2]。

1 ADAMS模型的建立及仿真

1.1 悬架数学模型的建立

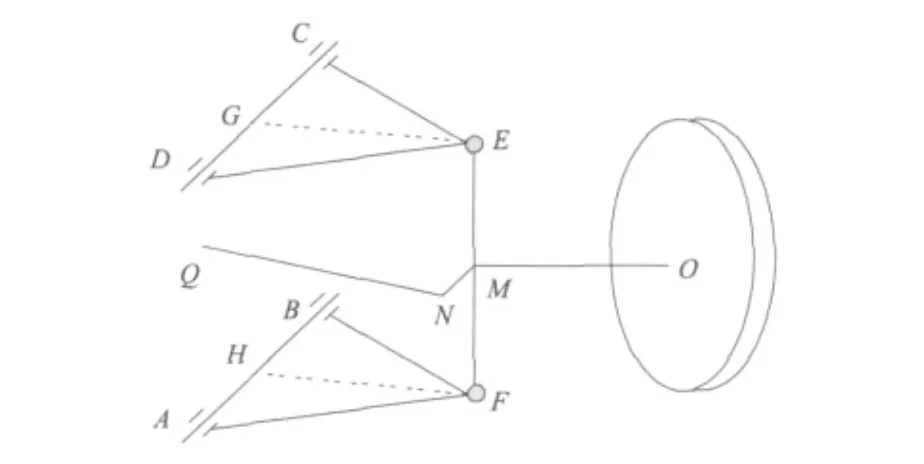

采用双横臂式独立悬架作为研究对象,由于悬架结构左右对称,所以只需根据悬架实体结构,建立一侧悬架的空间拓扑结构图,如图1所示。

图1 双横臂式独立悬架

图1中,G、H为悬架上、下横臂摆动中心点;E、F分别为上下臂连接转向节球铰节点;C、D为上横臂前后铰支点;A、B为下横臂前后铰支点;O为车轮中心点;M为半轴输入端;N为转向节臂球铰点;Q为转向节梯形断开点。

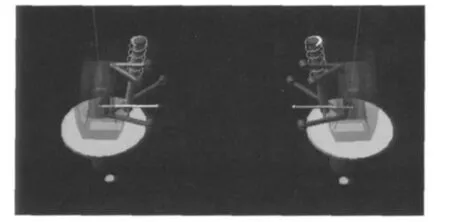

根据双横臂式独立前悬架系统的实际结构和组成构件之间的运动关系,通过定义悬架系统的硬点坐标、部件、几何结构、各部件之间的连接点与运动副以及各弹性和减振元件的参数等,利用ADAMS/Car软件建立了包括上下摆臂、转向节、转向横拉杆、扭杆弹簧以及减振器在内的悬架系统的简化多体动力学仿真模型,如图2所示。

图2 双横臂前悬架模型

1.2 前悬架的仿真分析

进行仿真分析时,将悬架左、右车轮平行跳动行程设置为50mm,使左右车轮同步上下跳动,通过悬架试验台动作器对车轮施加垂向运动以进行车轮激振仿真,表1所示为车轮激振实验参数设置。

表1 车轮激振实验参数设置

2 悬架运动学分析与优化

2.1 悬架变量设计

在整车运动过程中,由于路面存在一定的不平度,此时轮胎和车身之间的相对位置将发生变化,这也将造成车轮定位参数发生相应的变动。如果车轮定位参数的变动过大的话,将会加剧轮胎和转向构件的磨损并降低整车的综合性能,所以车轮定位参数的变化量不能太大。而前束角(toe angle)、车轮外倾角(camber angle)、主销后倾角(caster angle)和主销内倾角(kingpin inclination angle)4个车轮定位参数,是影响悬架及整车性能的主要参数,选择悬架下横臂的前点、后点以及球头销3个硬点位置共9个坐标值为设计参数。

2.2 ADAMS/Insight优化分析

完成了悬架变量的参数设计便可以在大量结构参数中判断出灵敏度的高低,找出对性能影响最大的因素。将模型导入到ADAMS/Insight,在试验策略中采用Fractional Factorial试验方法,对样机进行256次部分迭代计算,最后获得关键的结构参数[3],对性能影响最大的几个坐标点分别是:hpl_lca_outer.z,hpl_lca_outer.x,hpl_lca_outer.z,hpl_lca_outer.y,hpl_lca_outer.x。因此,对以上几个结构参数作为设计变量进行调整。

3 优化前后的目标变量分析

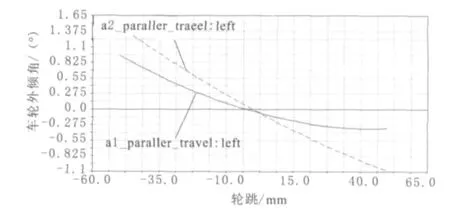

3.1 车轮外倾角

车轮外倾角具有定位作用,当汽车在比较平坦的路面上行进时,行进方向会有一定误差的偏离,这样会加剧轮胎磨损和增大轮毂外轴承的负荷,影响驾驶安全。一般希望车轮行进时的变化角较小,车轮上下跳动在50mm内的数值幅度维持在(-0.003°~0.015°)/mm 区间[4]。从图3中可以看出,优化前变化量为1.5°~-1.1°,在前轮上下轮跳50mm过程中变化较大,整个过程中变化量为2.6°,数值幅度为-0.026°/mm,显然不符合设计要求;优化后,外倾角的变化量为1°~-0.275°,数值幅度为-0.012 75°/mm,变动范围符合设计要求。

图3 车轮外倾角优化前后对比

3.2 主销后倾角

主销后倾角影响汽车行驶的直线稳定性和转向轮的回正功能。所以设计时不希望主销后倾角出现大的变化。否则会出现驾驶员要在转向盘上施加较大的力,从而使操纵恶化,一般采用的主销后倾角不会超过2°~3°,如图4优化前6.875°~9.325°,优化后为2.1°~2.375°,变化量减少2.175°,优化结果十分明显。

图4 主销后倾角优化前后对比

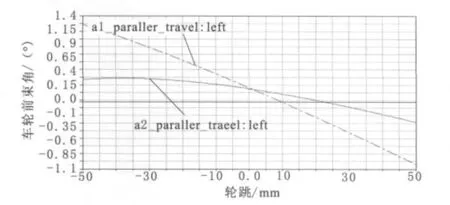

3.3 车轮前束角

由图5所示优化前后的车轮前束角,在轮跳范围内优化后前束角变化较优化前明显减小,同时车轮上跳时,前束值向负前束方向变化,可使车辆在曲线行驶时增加不足转向的趋势,优化后前束满足悬架的设计要求[5-6]。

图5 车轮前束角优化前后对比

3.4 主销内倾角

主销内倾角的主要作用是减小转向时驾驶员加在方向盘上的力,使转向操纵轻便,同时减少从转向轮传到方向盘上的冲击力。在进行悬架的设计时,主销内倾角需要在一个合适的范围内,一般采用的主销后倾角不会超过7°~13°[7]。如果主销内倾角的设置偏大,汽车的回正力矩增大,会出现转向吃力,不好操控的情况,同时也会加剧轮胎的磨损等。如果主销内倾角偏小,就会使自动回正力矩减弱,同样不利于驾驶操控[8-10]。如图6所示,优化前为8°~10°,优化后为8°~10.2°,悬架内倾角得到优化改善并且满足设计要求。

图6 主销内倾角优化前后对比

4 结束语

以轿车双横臂独立前悬架为研究对象,运用ADAMS建立虚拟样机模型并进行运动学和弹性学仿真分析。应用ADAMS/Insight对悬架进行参数的灵敏度分析和多目标优化,使汽车行驶时轮跳对车轮定位参数的影响最小,较好地解决了悬架设计上存在的不合理性,提高了悬架系统的运动学与弹性学特性。优化后,前悬架的各个定位参数明显得到了改善,不仅满足了设计要求,而且更好地确保车辆行驶时的安全性和操控性,提高了设计质量,对整车性能的提高具有实际的指导意义。

[1]陈家瑞.汽车构造(下).3版[M].北京:机械工业出版社,2009.

[2]陈 军.MSC.ADAMS技术与工程分析实例[M].北京:中国水利水电出版社,2008.

[3]张云清,陈宏,项俊,等.麦克弗逊前悬架参数灵敏度分析及优化[J].机械设计与制造,2005:25-27.

[4]褚志刚,邓兆祥,胡玉梅,等.汽车前轮定位参数优化设计[J].重庆大学学报,2003,26,(2):87-89.

[5]Lynn Alfred,Smid Edzko,et al.Modeling hydraulic regenerative hybrid vehicles using AMESim and Matlab/Simulink[J].The International Society for Optical Engineering,2005,(5805):24-40.

[6]夏长高.麦弗逊式独立悬架运动特性[J].农业机械学报,2004,35,(6):1-4.

[7]陈黎卿,陈无畏,何钦章.双横臂扭杆独立悬架多目标遗传优化设计[J].中国机械工程,2007,18(17):2122-2125.

[8]喻 凡,李道飞.车辆动力学集成控制综述[J].农业机械学报,2008,39(6):1-7.

[9]Christian J Gerdes,Eric J Rossetter.A unified approach to driver assistance systems based on artificial potential fields[J].Journal of Dynamic Systems,Measurement,and Control,2001,(123):431-438.

[10]李 坤,钟 崴,童水光,等.基于遗传算法的客车前独立悬架及转向系统的运动学优化设计[J].机械设计,2010,27(6):78-82.