基于运动控制器的同步控制方法及系统实现

谢 炜,唐国元,黄道敏,王 灿

(1.华中科技大学船舶与海洋工程学院,湖北 武汉 430074;2.空军雷达学院,湖北 武汉 430010)

0 引言

运动控制系统是以电动机为控制对象,以控制器为核心,以电力电子、功率变换装置为执行机构,在自动控制理论指导下组成的电气传动控制系统[1]。

而同步控制又是现代工业控制领域一个很常见的问题。目前实现同步控制的方法主要有2种,即主从控制方法和对等控制方法[2]。主从控制,即2个电机的关系为主从关系,主电机跟随指令信号,从电机跟随主电机的运动采集信号。对等控制,即2个轴均直接跟随指令信号。

1 同步系统的构成

系统构成如图1所示。

图1 试验台结构

圆筒状支撑台两侧各装有1个大型滚子轴承,2个轴承外圈上均通过过盈配合安装圆形套圈,2个内齿圈分别固定在2个套圈内侧。配置有2套驱动轴系,分别由伺服电机、减速器、联轴器和驱动小齿轮组成。2套驱动轴系通过电机带动小齿轮转动,分别驱动2个齿圈转动,从而带动安装于轴承外圈的套圈转动。伺服电机自带有13位增量式编码器。由于在系统的实际工作过程中,会根据工作需要将前后套圈进行刚性联接,所以要求2个套圈的转动同步,否则会产生较大应力和变形。圆形套圈外侧,可根据需要用螺栓固定质量块,以模拟不同的负载。

2 控制系统设计

2.1 硬件组成

为了实现2套驱动机构的高精度同步,以及对同步运动的各项参数的实时监测、比较观察,故选择以“工控机+运动控制器”作为同步系统的构建方式。如图2所示。

图2 控制系统硬件组成

每侧的驱动机构包括1台伺服电机和与之配套的驱动器用于提供动力。电机选用安川SGMJV系列交流伺服电机,是一种中惯量、小容量伺服性旋转电机。额定输出为200W,额定转速为3 000r/min,内置13位增量型串行编码器。伺服驱动器为安川SGDV-1R6A11A系列,最大适用电机容量为200W。传送速度为10Mbit/s,传送周期为250μs~4ms(通过上位工控机设定),实现了最多30站的高速控制。

运动控制通过工控机和运动控制器配合实现。上位机通过以太网向运动控制器输入控制指令,运动控制器对指令进行分析换算,再将信号输出给伺服驱动器,伺服驱动器根据控制指令,以及伺服电机编码器提供的反馈信号,通过驱动器内部的控制调节,实现伺服电机的闭环控制。选用安川MP2310控制器,能实现多轴之间同步和插补等多种复杂的配合运动。运动控制器与伺服驱动器之间用MECHATROLINK-Ⅱ总线连接。工控机与运动控制器之间采用“扩展Memobus”的通讯协议。

2.2 同步控制的实现方法

目前,大多数同步控制的实现均选用主从控制。主从控制的缺点是:对主电机性能要求比较高,当主电机出现错误时,从电机也会出现错误,且当2个电机负载不同时,则同步的效果会很差。系统中,选用对等控制方式,即2套轴系分别独立跟随控制器的指令信号。用对等控制方式实现两轴同步时,其关键在于:每一个轴是否能在各种干扰下仍然能精确跟随指令,而能否精确跟随指令的关键又在于伺服驱动器的控制方法。

伺服驱动器一般有3种控制方式,即速度控制方式、转矩控制方式和位置控制方式。伺服控制环节一般为3个环控制,即位置环、速度环和电流环。为此,使用新型的相位控制方式,能很好地实现信号跟随。

对于伺服驱动器来说,相位控制的控制指令分别控制了伺服驱动器的位置环和速度环;也就是说,相位控制不是单纯的位置控制或者是速度控制,而是将位置控制信号和速度控制信号有机地结合在一起,从而产生一种新的、复合的控制方式[3]。其控制原理如图3所示。

图3 相位控制方式的原理

系统进行相位控制时,由控制器给出速度指令值(对应指令值存放在寄存器OL8010中),对于伺服驱动器而言,它既可以是位置环的指令信号,也可以是速度环的指令信号;OL8028为相位补偿值,是伺服驱动器的驱动器位置环指令信号之一;位置偏差值指实际运动位移与指令位置之间的偏差,由伺服驱动器自动计算,并反馈至控制器的寄存器OL801A中,其中实际运动位移是由编码器的返回信号经计算后得出的。系统中将“位置偏差值”赋给“相位补偿值”,即每个循环中,检测位置偏差的数值,然后用相位补偿的方式进行偏差补偿,从而使实际运动位移与指令值保持绝对一致。

在相位控制的位置环中,速度指令值(OL8010)经过积分求和运算,得出位置指令值。经过滤波器,进入驱动器位置环。一方面,该位置指令值经过微分、前馈增益和前馈滤波器环节,形成指令位置的前馈;另一方面,经过位置环增益和位置积分环节,即PI调节后输出(PI控制参数KP,TI的数值可在运动控制器中设置)。另外,将伺服电机自带的编码器的脉冲反馈到位置环中,形成负反馈。

在相位控制的速度环中,速度指令值一方面经过单位转换,换算成驱动器速度环的指令值,即形成速度前馈;另一方面,经过速度环增益和速度积分,进行PI调节输出(PI控制参数KV,NTI的数值可在运动控制器中设置)。

经过了位置环和速度环的调节,最终将信号经过电流控制部(即电流环)的处理,再输送到伺服电机中,以驱动电机。这样,就完成了完整的相位控制过程。

2.3 软件实现

上位机用VC6.0设计,是人机交互中心和通讯中心。在系统界面中,左侧为机械的三维图形显示区;中上部分为控制区;中下部分为参数显示区;右侧为轴承的速度曲线和位移曲线。软件具体实现方法为:

a.与运动控制器的通讯。在VC++平台采用Socket编程,完成信息的发送和接收。运动控制器中,利用MP2310通讯模块的自动接收功能,完成来自上位机的信息读取和写入。

b.界面交互与控制的实现。控制区包括对系统流程操作以及每个机构的单步操作,利用Visual C++的消息响应功能,完成每一个按钮对应的数据操作,并传送至运动控制器,在控制器中进一步处理,最终输出至伺服驱动器中。

c.三维图形显示区、参数显示区及曲线的绘制实现。通过以太网,接收运动控制器传来的整个系统相关的各项参数信息,包括电机的转速和位移、行程开关的状态等,并以指示灯、动态曲线(用TeeChar控件实现)和实时三维图形跟随(用Open-GL链接库实现)等方式显示[4]。

下位机运动控制器软件实现的功能是:通过以太网接收来自上位机软件的控制信号;通过MECHATROLINK-Ⅱ总线,实现运动控制器与伺服驱动器和数字I/O模块的信息交换,从而实现对伺服电机的运动控制、参数监测以及对直流电机的运动控制和行程开关的状态监测等,最终实现整个装置按照指定的流程运行。

3 实验及结果分析

试验台是一个集机械、计算机控制和传感器技术为一体的系统,用来验证本文设计的同步控制系统是否能有效运行,并定量分析其同步精度。

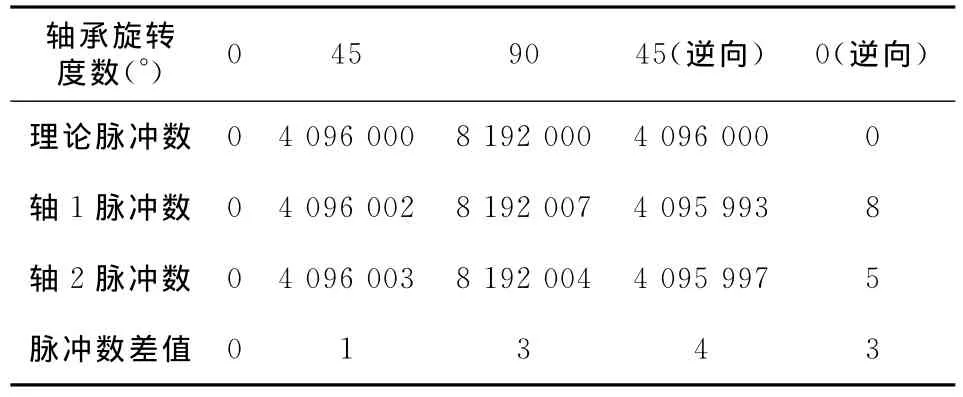

设置2个驱动轴从零速开始加速至额定转速3 000r/min,运转一段时间后,减速停止。然后,向相反方向重复此过程。试验中不断记录两轴实际运转的脉冲数。伺服电机每转脉冲数为8 192,驱动轴系中,减速比为4 000∶1。试验结果如表1所示。

表1 试验结果数据

由表1可以看出,两轴的实际运转脉冲数与理论脉冲数的差值非常小,即都能非常精确地跟随指令,所以两轴之间的差值也非常小,很好地实现了同步功能。

4 结束语

以运动控制器为核心,以相位控制方式为理论基础,构建了一个完善的集操作、监控为一体的同步控制试验系统。试验结果表明,系统能很好地实现两轴精确同步。另外,由于系统选择的是对等控制方式来实现同步,所以很容易进行同步轴系的扩展,即在此基础上可较方便实现多轴同步控制。

[1]徐 鑫.数控进给伺服系统与驱动电机的发展及趋势[J].装备制造技术,2011,(6):121-123.

[2]黎小巨,黄健求,庄远向,等.基于TMS320LF2407的不对称负载下的位置同步控制[J].机械工程与自动化,2011,(1):135-137.

[3]安川电机.AC伺服驱动器E-V系列用户手册[Z].

[4]Sanderson M J.An OpenGL 3Dphylogeny browser[J].Bioinformatics,2006,22(8):1004-1006.