U钻替换麻花钻头对钻削加工性能的影响分析与试验验证

姜雪松

(东北林业大学工程技术学院,哈尔滨150040)

机械加工性能研究和加工表面质量控制一直是钻削加工过程中重要的研究问题。国内外学者在钻头刀具磨损,钻削速度、进给量等工艺参数选择以及孔尺寸精度、表面粗糙度加工质量等方面都已有较多理论和实际研究。倪俊芳等对钻削某复合材料的刀具磨损和表面质量进行了实验研究[1]。Azlan Abdul Rahman等也对有色金属黄铜进行微孔钻削中加工参数对孔质量影响进行了研究,指出了改变主轴速度和进给量和高度刚钻头的直径尺寸对表面粗糙度、尺寸精度、毛刺的具体影响关系[2]。对于碳素钢与合金钢材料的加工参数和钻孔质量研究则更多。Robert Heinemann等探讨了小直径高速钢麻花钻头在深孔钻削碳钢材料的性能问题[3]。很多学者对小直径深孔钻削性能及钻头的设计进行了细致研究[4-5]。同时,有些学者指出了深孔钻削过程会受到刀具几何参数和结构尺寸影响,研究了得到可靠的排屑、低的切削力和较高钻头寿命如何确定合适的切入角、偏心距的优化准则[6]。这看似对钻头优化设计的研究,实际从另一个角度看也是对钻头本身结构参数会影响钻削加工性能进行了研究。

瑞典Sandvik Coromant公司创造一种新型的U钻。其特点是:切削速度快,进给量大,生产效率高。与麻花钻相比切削时间可减少82%,切削效率高5~10倍[7]。近些年,U钻被广泛用于数控机床、加工中心上,因其高效率得到了普遍使用,并且有一些学者也对其进行了研究[8-9]。

目前,对于不同种类钻头在同一台设备对相同材质规格的物料进行钻削加工,其加工性能、加工质量的影响少有研究。相关涉及多为针对不同工作要求合理选择不同种类、材质、参数的钻头,看似仅仅是个刀具选择的问题。实际上,针对钻头本身种类、参数对钻削性能、加工质量有着重要意义。

既然U钻有其高效优势,在数控机床上广泛使用。而针对不具备很多数控机床的工厂,能否将数控加工用动力头U钻改装应用于普通摇臂钻床上,并以此提高钻削效率并保证孔的表面加工质量呢?针对此问题,本文提出利用柔性多体动力学分析的方法,对现有Z3080×25型摇臂钻床工作状况进行仿真分析。同时,对设备进行改装试验,通过实测与仿真验证对比,对该方案可行性进行评估。

1 仿真模型建立

数控机床和摇臂钻床的结构,主轴速度,进给方式以及机架刚度强度均不同,不同的动力头选择对加工质量、钻削性能有着不同影响。为了说明这个问题,首先运用仿真软件建立摇臂钻床的仿真模型。

ADAMS是美国MSC公司开发的机械系统动力学及运动学仿真软件,因其强大的求解能力,使其市场占有率居于同类产品之首。ADAMS中AUTO/Flex提供了刚体和小变形柔性体的直接建模方法,优点是方便快捷,适用范围比较广泛[10]。

Z3080×25型摇臂钻床的组成结构如图1所示,主要由立柱、横梁、动力头机构、工作台和底座组成。为了满足加工零件直径范围广的要求,横梁长度较大,为了减轻重量,通常会采用高强度材料,且内部为空心结构,这势必导致横梁刚性小,易产生较大的变形。而摇臂钻的立柱和底座具有足够高的强度和刚度,以保证整体工作时小的变形。因此为了优化模型,减少建模的复杂程度,摇臂钻柔性体 (如图2所示)的生成将在ADAMS中完成。但是,考虑到ADAMS软件的建模能力不强的特点,摇臂钻的整体三维建模将在Pro/e中完成,然后通过接口软件将模型导入ADAMS中,最后将刚性体零件和生成的柔性体用约束相互连接,并施加接触,建立良好的仿真模型并进行系统动力学仿真分析。具体操作可见参考文献[11]。

图1 Z3080×25型摇臂钻床三维模型图Fig.1 Three-dimensional structure drawing of Z3080×25 radial drilling machine

2 仿真分析与试验研究

仿真分两部分进行,第一阶段主要考虑摇臂钻动力头在没有被替换为U钻动力头时,麻花钻工作时的变形情况,通过和实测数据进行对比,以验证模型柔性化仿真分析的准确性,而第二阶段是模拟摇臂钻改用U钻动力头的实际情况。在这两部分的仿真分析中,其重点都要在动力头和横梁接触位置中点处添加Force(Single-Component),模拟加载的轴向力,数值取5kN,方向指向工作台。另外,在钻头中点处添加测试Mark点,当仿真结束后,选择此点在空间位移曲线的变化量,通过软件的后处理功能,可以方便的得出钻头的变形量。

图2 摇臂钻模型柔性化效果图Fig.2 Simulation effect of radial drilling machine

在进行实机改装试验验证时,先要进行U钻替换锥柄麻花钻的改装 (如图8所示),改装前后分别对材质为45钢的盘装零件进行深孔钻削试验。两种动力头的具体参数见表1。

表1 动力头参数规格Tab.1 Parameters of drilling power head

2.1 第一阶段仿真及试验验证

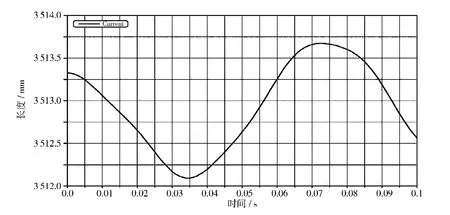

根据前面所述,考虑到摇臂钻加工深孔的实际情况,针对分析的重点,设定动作的时间周期,即仿真时间为0.1 s,其结果如图3和4所示。

图3 动力头在横梁最远端时麻花钻的变形量Fig.3 Deformation curve of taper shank twist drill when it is located in the most far-end of cantilever

图4 动力头在横梁中间时麻花钻的变形量Fig.4 Deformation curve of taper shank twist drill when it is located in the midpoint of cantilever

从图3可以看出,仿真开始时曲线的波动范围最大,在0.02 s附近到达最低值,在整个0.1 s的变化范围内曲线的波动趋势逐渐减小,而图4曲线的变化趋势和图4相近,这些都和实际情况接近,即钻头最大变形量应该在接触工件表面的开始阶段。

此外,为保证试验结果的准确性,应把百分表固定在动力头上,探头与钻头处于同一水平面,保持钻头不动,旋转手柄模拟工作加载使钻头所受轴向力约为5 kN,这时百分表的读数即为麻花钻的变形量,如图5和图6所示,数据结果见表2。

表2 变形数据对比结果Tab.2 Contrast results of deformation(Taper shank twist drill)

从表2可以看出,当动力头主轴在摇臂钻横梁最远处时,仿真结果和试验结果的偏差约为0.117 mm,而当主轴位于摇臂钻横梁中间时,仿真结果和试验结果的偏差约为0.1476 mm,偏差较小,其结果基本准确,因此可以用ADAMS软件进行U钻动力头的仿真分析。

2.2 第二阶段仿真及试验验证

更换U钻动力头三维模型,在ADAMS中重新生成柔性体,施加必要的约束,再次添加接触,在U钻柔性体末端节点上添加测试点。同样设置动作的时间周期,即仿真时间为0.1s,其结果如图5和6所示。

图5 U钻动力头在横梁最远端时钻头的变形量Fig.5 Deformation curve of U-drill when it is located in the most far-end of cantilever

图6 U钻动力头在横梁中间时钻头的变形量Fig.6 Deformation curve of U-drill when it is located in the midpoint of cantilever

图5和图6中曲线的变化形式和第一阶段仿真曲线变化趋势类似,这是因为U钻动力头代替原有麻花钻动力头主要带来的是质量的改变。图5和图6中的曲线都呈收缩的变化状态,曲线中最高波峰和最低波谷的差值就是U钻的变形量,具体如表3所示。

从表3△S的数值可以看出,当改装为U钻动力头,动力头主轴轴线位于横梁最远端时,U钻末端中点处的变形量非常大,数值为1.5789 mm,而在横梁中间处U钻末端中点的变形量也有0.572 mm,这是不能满足加工精度要求的,且会使钻头损坏严重。

表3 仿真数据结果Tab.3 Contrast results of deformation(U-drill)

图7 实测麻花钻变形Fig.7 Experimental measurements of taper shank twist drill

图8 实测U钻加工深孔Fig.8 Experimental measurements of U-drill

图9 加工结果一Fig.9 Processed result for taper shank twist drill

图7和图8反映了U钻替换麻花钻前后进行深孔加工的实测过程,其结果如图9和10所示,可以看到孔内表面振纹很大,加工质量较差,这是由于摇臂钻床整体刚度不足所造成的。另外,由于U钻结构的特殊性,使得其定心性能较差,也是造成孔加工质量低下的原因。

综上,可以得出,Z3080×25摇臂钻床改换高效率的数控U钻动力头,其加工质量低下,另外同时验证了ADAMS在此问题分析时理论的可信性和仿真数据的准确性。

3 结论

(1)在第一阶段仿真及试验验证中,当动力头主轴在摇臂钻横梁最远处时,仿真结果和试验结果的偏差约为0.117 mm,而当主轴位于摇臂钻横梁中间时,仿真结果和试验结果的偏差约为0.1476 mm,偏差较小,其结果基本准确,证明了ADAMS分析此问题的可靠性;

图10 加工结果二Fig.10 Processed result for U-drill

(2)在第二阶段仿真及试验验证中,当动力头主轴轴线位于横梁最远端时,U钻末端中点处的变形量非常大,数值为1.5789 mm,而在横梁中间处U钻末端中点的变形量为0.572 mm,与试验结果吻合。即无论仿真分析还是试验研究都证明了摇臂钻Z3080×25是不能进行数控动力头的改装工作,改装会造成钻削加工性能和加工质量降低问题。

[1]倪俊芳,韩荣第.钻削SiCw/LD2、SiCp/LD2复合材料的刀具磨损和表面质量的试验研究[J].机械制造,2001,39(6):28 -29.

[2] Rahman A A,Mamat A,Wagiman A.Effect of machining parameters on hole quality of micro drilling for brass[J].Modern Applied Science,2009,3(5):221 -230.

[3] Heinemann R,Hinduja S,and Barrow G.The performance of small diameter twist drills in deep-hole drilling[J].Journal of Manufacturing Science and Engineering,2006,128(4):884 -892.

[4] Heisel U,Stortchak M,and Eisseler R.Optimization of deep hole drilling processes with smallest drilling diameters[A].Proc.of the 10th International Conference on Precision Engineering[C].July 18-20,2001,Yokohama.Pp:157 -163.

[5]徐旭松,杨将新,孙志英,等.小直径深孔振动钻削钻头的研究[J].中国机械工程,2005,16(9):764 -766.

[6] Constantinescu C,Cozminca M,and Croitoru I.Optimisation elements for deep-hole drilling[J].Buletinul Institutului Politehnic Din Iasi,2001,47(51):75 -82.

[7] 陈少甫.新型钻头—U 钻[J].湖北机械,1982(5):47 -48.

[8] 邹 峰,刘 钢,李 智.U钻在数控加工中的应用技巧[J].机械工人(冷加工),2007(5):46 -47.

[9]邹 峰,李 智.U钻技术在数控加工中的应用[J].湖北航天科技,2006(2):15-16.

[10]李海军,杨兆建.Adams中钢丝绳索类物体建模方法研究[J].机械管理开发,2007(S1):4-5.

[11]李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2007.

[12]张约美.一种新型钻模装置设计[J].林业机械与木工设备,2011,39(9):46 -47.

[13]汤若华.进口枪钻更换国产硬货合金刀头的工艺研究[J].林业机械与木工设备,2012,40(3):31 -33.