旋流分离理论在气-液分离器设计中的应用

宋 杰

(新航集团设计一所,河南 新乡 453049)

旋流分离理论在气-液分离器设计中的应用

宋 杰

(新航集团设计一所,河南 新乡 453049)

从研究旋流器分离理论出发,阐明了影响二相流分离设备性能指标的几个关键因素,提出二相分离器结构设计措施,从而为气液、气固分离器设计提供了重要的理论基础,使二相流分离器的效率得到提高。

旋流分离原理;性能;结构设计

本文从研究旋流分离理论出发,阐述了二相流分离器的设计基础,并根据自己设计经验,提出了提高二相流分离器效率的结构性设计措施,供从事水力旋流器、旋风除尘器的工程技术人员在设计过程中参考。

1 旋流概述

1.1 旋流形成条件

流体质点一方面沿轴线向前移动,同时,又绕该轴旋转运动便称之为旋流运动。这种运动由涡流和轴向流叠加而成,具体包括自由涡和强制涡。其产生条件主要包括以下三个条件:

(1)流体不是理想流体;

(2)作用在流体上的力中有无势的质量力;

(3)流体是非正压性流体。

在这三种情况下流体中运动中才能形成旋流。

1.2 旋流分离原理

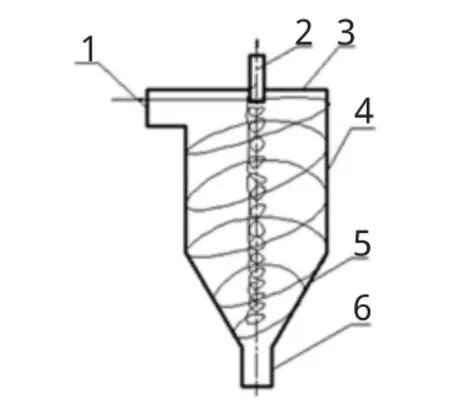

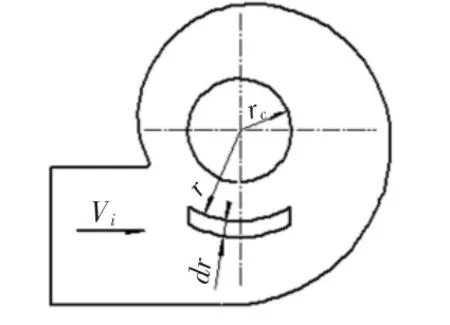

旋流分离的原理为:气流以一定的速度由进气口进入分离器时,由直线运动转化为圆周运动,旋转的气流绝大部分沿器壁自筒体呈螺旋形向下朝锥体流动形成外旋流,气流在旋转过程中产生离心力,将密度较大的介质甩向筒壁,一旦与筒壁接触便失去惯性力,并依靠入口气流速度产生的动量和向下分离介质自身的重力共同作用,推动被分离颗粒沿壁面下落,进入排尘口(排液口)分离出去,当旋转下降的外旋流在到达锥体时,因圆锥体的收缩面向分离器的中心靠拢。根据旋转矩不变定理,其切向速度不断提高,当到达锥体某一截面时,即以同样的旋转方向从分离器的中部由下反转而上继续做螺旋方向流动,形成内旋流,最后被净化后的气流由溢流管2排出旋流器外,即达到了分离的目的。具体见旋流分离原理图1。

图1 旋流分离原理图

1.3 旋流器的特点

(1)结构简单,设备本身无运动件,不需特殊的附属设备,安装占用空间小。

(2)操作、维护方便,流阻适中、节能、修理费用低。

(3)操作弹性较大,性能稳定,不受温度、浓度的限制。

2 影响气-液分离器性能指标的因素

气-液分离器是根据旋流分离理论进行设计的,具体结构主要包括旋流器、介质进口、分离后气体的出口(溢流管)、排液口等。该类产品的关键性指标主要包括流阻及分离效率,因此,在产品设计时,尽可能的降低产品的流阻,提高产品的分离效率作为设计的关键。

2.1 流阻分析

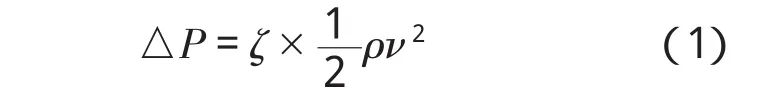

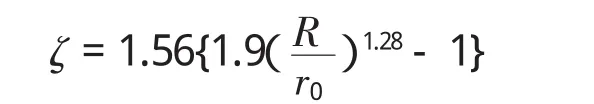

流阻是气-液分离器的重要技术指标,流阻的产生由几种原因,其中最主要的是旋流器内流体旋转时产生的离心力,流体具有粘性,又在旋转,因而消耗能量,表现为流阻损失;其次是旋流器入口(介质进口)面积的突变引起的局部压力损失及筒壁与旋转介质之间由于摩擦而产生的沿程损失。具体流阻大小为:

式中,

△P 为流阻,Pa;

ζ为流阻系数;ζ的选取通常根据经验公式

ρ 为介质密度,kg/m3;

ν 为流速,m/s。

R为旋流器半径,m;

r0为溢流管半径,m。

2.2 分离效率分析

产品的分离效率与介质在旋流器内的速度分布及压力分布密切相关。

2.2.1 流场中气流的速度分布

由于旋流器内流体的运动是一种复杂的三元空间的螺旋运动,其内部任一点的速度可分为切向速度Vt、径向速度Vr和轴向速度Vs。目前,流体在旋流器内的运动规律已被实践证明是自由涡与强制涡的组合运动,介质在旋流器内的分离效率速与下列因素有关。

(1)切向速度Vt

切向速度的大小对于分离器分离效率的高低起着主导作用,混合气体在切向速度的作用下,使要分离介质由里向外离心沉降。

排气管以下任一截面处的切向速度Vt沿半径的变化规律可分为三个区域(见图2)。

图2 切向速度分布图

靠近分离器内表面的Ⅰ区内,切向速度Vt为一常数,通过下列经验公式可求出:

式中,

νt1为混合气体在Ⅰ区的切向速度,m/s;

νj为混合气体进入分离器的速度,m/s;

D0为分离器的圆柱体部分直径,m;

de为分离器的排气管直径,m;

Fj为分离器的进口截面积,m2。

由分离器中心到最大切向速度面,即排气管下部的中心气流,通常称为强制控制旋流区Ⅲ。类似于刚体的旋转运动,切向速度Vt与半径r之比为一常数 ω0。

Ⅰ区Ⅲ和之间气体的旋转则表示另一种性质,称为半自由旋流区Ⅱ,其切向速度分布规律为:

其中,n为速度分布指数(一般取0.5~0.9)。

(2)径向速度Vr

径向速度是影响分离器性能的重要因素。约在旋流器有效高度中点径向速度Vr为零的点称为分界点,在分界点上部径向速度方向指向筒壁,形成外向流;在分界点以下速度方向指向旋流器中心形成内旋流。在内旋流作用下使要分离的介质由外向内推至漩涡中心,阻止分离物的沉降,所以,径向速度越大,分离器的分离能力越差。

(3)轴向速度Vs

轴向速度的分布构成了分离器外层下行、内层上行的气体双层旋转流动结构的重要因素,是作为旋流分离器的分离的基础。

(4)二次涡的产生

其是由轴向、径向速度合成产生的,对分离器分离效率影响较大。

2.2.2 流场中气流的压力分布

旋流器内的压力分布直接影响着分离器的分离效率、分离器内流阻大小及旋流器内的动力损耗。

在旋流器内半径r处取一微元体,其纵断面面积为dA、厚度为dr、密度为ρ,则微元体的质量为:

图3 旋流器内流体受力图

作用在微元体上的离心力为:

作用在微元体上的表面压力为P,作用于r+dr处表面压力为P+dP,因此,作用于微元体上总压力为

根据力的平衡原理,在径向方向上作用于微元体上的外力之和为零,由于重力在此方向上无分量,因此,微元体在此方向上受到的压力与离心力平衡,即:

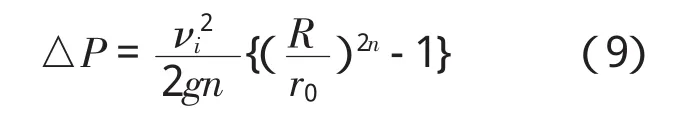

将自由涡速度公式(公式2)应用到旋流器入口速度关系上去,可得:

式中,

νi为旋流器入口切向速度,m/s;

R为旋流器半径,m。

由公式(7)与公式(8)可得旋流器的流阻

根据公式(9)可以看出,旋流器内部压力随入口速度的平方而变化,同时随着旋流器的半径R与任意半径r之比的2n次方成正比。但无论n取何值,△P永远大于零,当半径r越小时,流阻就越大,当r减小到某个值时,P=△P;当P=0时就是半径r处压力r处压力为零,当半径r继续减小,r处压力出现负值,即在旋流器中心出现负压空气柱,负压空气柱的形状由溢流管与沉液口的尺寸综合决定。同时,负压空气柱的直径和形状也随着压力的大小而改变,空气柱从内部限制了被分离微粒的上升,因此,压力分布也影响着旋流器的分离效率。

3 结构设计

为了保证气-液分离器的性能指标,根据旋流分离相关理论,确认气-液分离器结构时必须从以下几个方面进行设计。

3.1 旋流器的内表面品质

旋流器内部要非常光滑与精密,任何轻微的粗糙或角度上的误差都能影响产品的流阻与分离效率的大小。

3.2 合理选择气流的进口面积、旋流器直径与溢流管之间的比例

下表给出国外资料推荐锥度为20°的旋流器设计参数。

表1 锥度为20°时水力旋流器设计参考数据表

(1)旋流器直径与处理介质流量的关系

旋流器直径对处理量的关系见下式:

式中 K、g、H 均为常数,所以 Q∝DD0,在一定结构的旋流器中D0与D存在着固定的比例关系,因此,Q∝D2。即旋流器处理的介质量与旋流器的直径平方成正比。

(2)旋流器直径与分离粒度的关系

(3)介质进口当量直径

介质进口当量直径通常与旋流器直径成一定的比例关系,即:du/D=0.13~0.16。

(4)溢流管直径D0

流管直径可以用来调节分离效率,当溢流管中夹带的被分离物的粒度改变时,即改变了分离效率。

(5)沉液口直径

在旋流器其他结构及工作条件确定的情况下,沉液口直径增大,则旋流器轴线附近上升气流流速降低,溢流夹带的微粒变小,从而提高了分离效率。

(6)溢流管插入深度

溢流管插入的过深或过浅都将使分离效率下降,一般取插入深度为柱体高度的0.5倍。

3.3 进气方式

气液分离器的进气方式分为轴向进气与切向进气。其中切向进气的进口装置制造简单,是较为常见的进气形式。轴向进气是另一种进气方式,这种方式可最大限度地避免由进口进入的气体与旋流之间的干扰。这种进气方式在高压水分离器上得到广泛应用,但由于进口处未设置预旋导叶,使气流进入旋流器内不能很好的形成旋流,从而影响分离效率,因此,采用这种进气方式应在产品的进口处增加导叶,以便更好的形成旋流,从而提高分离效率。

3.4 流器的结构形式

旋流器的结构形式主要有:收敛式旋流器和扩散式旋流器两种形式。

收敛式旋流器由于气流的加速,致使被分离微粒的离心力较大,分离效率较高;而扩散式分离器由于在任一截面处气流的速度相对收敛式旋流器气流速度减小,微粒受到的离心力减小,分离效率相对较低,为此,采取在锥形底部增加反射屏的方式,使被分离微粒顺着反射屏和倒圆锥的缝隙落下去不至于被中心主气流重新卷走,从而提高了分离效率,因此,下高压水分离器的倒锥体底部增加反射屏。

4 结束语

综上所述,通过对影响二相流分离器分离效率因素的分析,并根据自己的设计经验,提出了可行性的设计措施,为以后高效分离设备的设计奠下坚实的基础。

[1]江宏俊.流体力学[M].西安:西安交通大学流体力学教研室,1985.

[2]孙一坚.简明通风设计手册[M].北京:中国建筑工业出版社,1997.

[3]金国淼.除尘设备设计[M].上海:上海科学技术出版社,1983.

Application of Cyclone Separator Theory in the Design of the two-phase flow separator

SONG Jie

(AVIC Xinxiang Aviation Ltd.First Institute,Xinxiang Henan 453049,China)

From research cyclone separation theory to clarify the impact of gas-liquid separator performance of several key factors,put forward the structural design of the gas-liquid separator measures.So provide solid theory basis for designing of gas-liquid,gas-liquid separator.Cyclone separatorare improved.

cyclone separation principle;performance;structural design

TH122

B

1672-545X(2013)01-0132-03

2012-10-06

宋 杰(1971—),河南人,工程师,本科,从事流体机械的研究。