水轮发电机圆环板状大型部件加工减小变形方法

赵晓东, 汪永东

(哈尔滨电机厂有限责任公司,哈尔滨150040)

1 引言

圆环板状大型部件在加工过程中如何减小变形是提高质量的一个节点,许多零部件(如水轮发电机中的挡油管、油槽、密封槽环型部件以及合缝板、托瓦等)都存在加工易变形问题,因此应制定正确有效的加工工艺,减小变形,保证零部件各部位的形位公差要求,提高产品质量。

2 工艺方法

由于水轮发电机圆环状部件较多,且所采用的工艺方法也各不相同,因此特以下导挡油管为例介绍采用支撑工具固定和焊拉筋固定的工艺方法,防止工件加工过程中的变形。

图1 下导挡油管支撑工具

2.1 用自制工具支撑固定的工艺方法

此方法主要用于分瓣式下导挡油管加工中,下导挡油管分成两瓣,在主轴上装焊并加工各部位到图纸要求,由于挡油管套在主轴上与主轴无任何连接,加工下导挡油管各部位时难以固定,所以难以保证其形位公差要求。为保证挡油管的加工精度,改进了挡油管固定工具,在挡油管法兰内侧加支撑工具,支撑工具见图1和图2。

图2 下导挡油管支撑工具使用

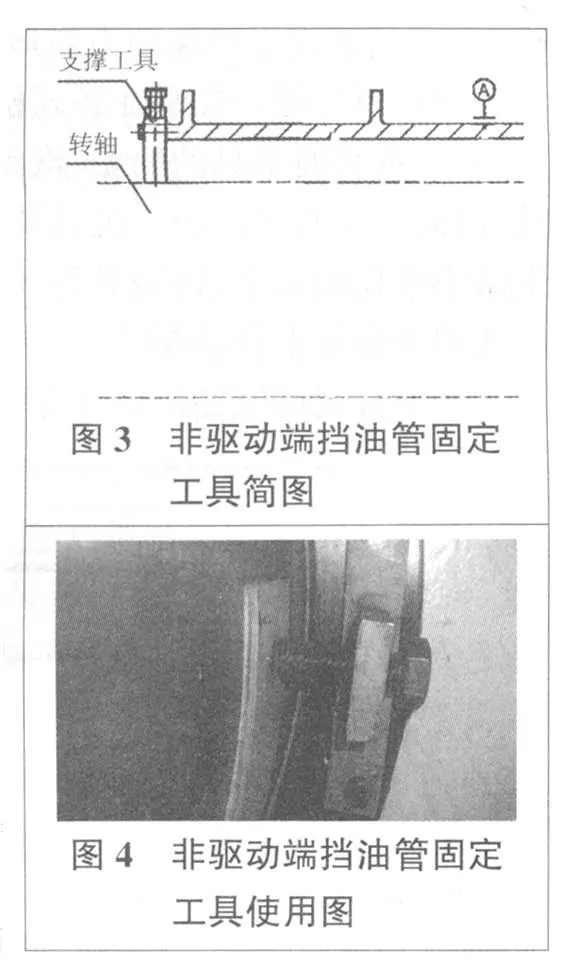

下导挡油管支撑工具在挡油管法兰内圆支撑牢固后,在非驱动端采用组合式支撑工具经过改进后下导挡油管在驱动端和非驱动端都进行了牢固的支撑固定(如图 3、图4)。

在卧车加工挡油管前,先由钳工粗调下导挡油管中心并固定,卧车对转轴找正合格后,检测下导挡油管与转轴的同心情况,由钳工配合卧车操作者调整下导挡油管,同心调整合格后,用下挡油管支撑工具及非驱动端挡油管固定工具将下导挡油管固定牢固在转轴上,检查各支撑螺杆受力情况,必须保证支撑螺杆受力均匀,防止由于受力不均产生超差现象。

加工过程中,粗车下导挡油管,各加工部位单边留1mm余量(精车留量),粗车后着重检查下导挡油管各部位形位公差,合格后进行精车,精车后尺寸及形位公差全部满足图纸要求,证明了通过此次挡油管固定工具的改进完全达到了预期目的,为以后加工类似结构的挡油管积累了宝贵的经验。

2.2 内部搭焊拉筋支撑固定的工艺方法

此方法主要用于分瓣式圆环状部件内部支撑固定,其主要特点为部件直径和高度尺寸均较大,且壁板和圆环板都很薄,加工时极易变形。因此为了有效减小变形,冷作分厂焊接时在其内部采取搭焊拉筋支撑固定的方式,图 5、图6为推力油槽拉筋焊接位置和实物图片。

采用内部搭焊拉筋固定支撑加工部件后,复测工件各部形位公差均能达到图纸要求,有效减小了工件加工变形,保证了产品制造安装质量。

除上述两种工艺方法外,应用较多的还有将部件点焊到胎具上固定的工艺方法,此方法主要用于导瓦、托瓦、托板等圆环状部件的加工。

3 结论

圆环状大型部件加工变形问题,在加工过程中都是较难控制的一个瓶颈,通过多年来的加工实践,现在已掌握了多种工艺方法,并成功应用、效果明显,保证了此类工件的加工质量,缩短了生产周期。同时在技术改进,过程中,综合考虑安全因素,收到很好的效果。