高精密零件拉压刚度的试验研究

代晨, 张超英

(北方工业大学,机电工程学院,北京100144)

1 引言

本文研究的高精密套筒零件应用于某航空轴承组件中,主要承受轴向载荷,与轴承直接接触,实际工作中,高精密套筒零件在轴向载荷的作用下会发生形变,若形变过大,将影响其与轴承的配合,造成磨损不均,降低使用寿命,进而影响其他重要零件的工作可靠性。该精密套筒还直接影响轴承组件的预载和力学传递性能,所以其作用十分重要。本文利用ANSYS有限元对其进行刚度仿真,提出一种在微机控制万能压力机上测试套筒刚度的改进方法,得出刚度值,为以后该套筒类零件的进一步设计、分析和优化提供了理论依据。

2 工作原理

微机控制万能压力机主要用于对金属、非金属及复合材料进行压缩和拉伸等力学性能测试。微机控制万能压力机测量试件刚度时,通过测量施加载荷和试件的位移变化,根据刚度计算公式得到试件的刚度。在测量过程中,压力机工作部分主要包括三个环节:(1)上压板,通过螺纹连接安装在移动衡梁上,横梁由两根立柱支撑,通过横梁的上下移动对试件施加载荷;(2)工作台,与压力机底座之间通过球铰连接,用于放置试件;(3)位移传感器,测量移动横梁的上下位移。

由材料力学可知,机械零件的刚度k是指抵抗变形的能力,在弹性范围内,刚度是零件载荷与位移成正比的比例系数,即引起单位位移所需的力。其计算公式为k=P/δ。其中,P是作用于零件的载荷,δ是由于载荷而产生的变形。

测试所使用的高精密套筒的材料是9Cr18不锈钢,基本尺寸为外径24mm,内径20mm,长度46mm。

3 试件刚度的有限元仿真

本文采用Pro/E构建试件的三维实体模型,然后将模型导入到Workbench有限元分析软件中进行刚度分析。有限元模型的建立过程如下:

(1)定义单元类型及属性。试件的材料是9Cr18不锈钢,该材料的弹性模量E=200GPa,泊松比为0.3。根据静态分析的规则,选用Solid187单元。该单元为带有中间节点的四面体单元,能够高效准确地将模型划分单元。

(2)有限元网格划分。网格划分是有限元建模过程中最关键的一步,直接影响到求解的速度和精度。由于试件的结构比较简单,本文利用ANSYS的智能尺寸控制来自动控制网格的大小。

(3)约束条件、载荷及求解。在建立有限元模型之后,就可以根据零件在工程中的实际应用情况为其指定约束条件和载荷,并选择合适的求解器对其求解。根据试件的实际受力情况,在三维实体模型的下表面添加固定约束,上表面施加10kN的载荷,然后进行求解。求解结果如图1所示,在加载10kN载荷的情况下,试件的最大位移是16.57μm,试件的仿真结果的刚度值为k=6.035×108N/m。

图1 试件有限元仿真结果

4 使用微机控制万能压力机测试试件刚度

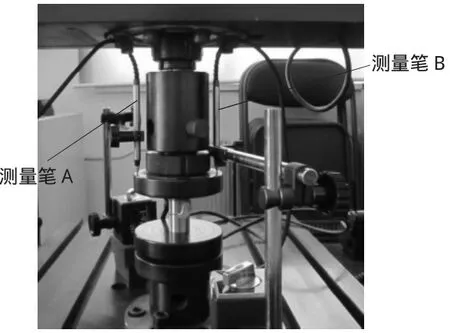

图2 压力机测试套筒刚度

将试件放置在工作台上,移动下压板进行测试。测试之前需要对试件进行预加载,预加载的目的在于使各接触部分的间隙趋于稳定。试验开始时,先给试件30~50N的预紧力并调整试件的位置,目的在于使测试系统平衡,避免偏载,然后对试件施加载荷,范围为0~10kN,间隔为2kN,为了保证加载过程稳定,采用程序-力控制方式,加载速度为200N/s,测试安装如图2所示,测试结果如图3所示。经计算,试件的刚度值为k=4.81×107N/m。这与ANSYS有限元仿真的结果相差较大。经分析,测试的刚度值不准确的原因主要在于测试位移的不准确。压力机的位移传感器所测位移实际上是移动横梁相对于底座的位移,而这个位移并不是试件受载的真实位移。当压力机的移动横梁施加载荷时,移动横梁与上压板、试件(置于上压板与工作台之间)和工作台与底座之间的球铰连接都会发生变形,而压力机的位移传感器测量的位移正是这些位移的总和。当使用这个值去计算试件的刚度时必然会使试件的测试刚度大大低于实际刚度。实际上,在这三部分位移中,只需要测试试件被压缩时的位移。为了测到试件的更加准确的刚度,需要使测试的位移更加接近试件压缩的实际位移,这就要求消除移动横梁和球铰工作台对所测位移的影响,对测试方法进行改进。

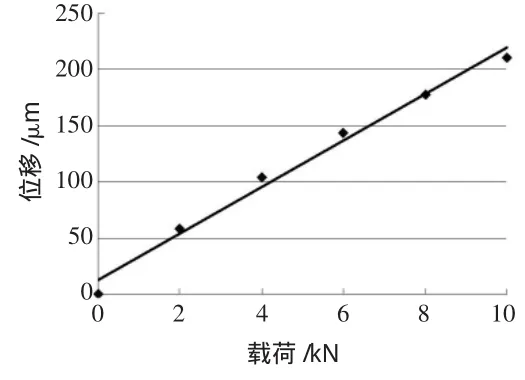

图3 压力机测试结果

5 试件刚度测试的改进

5.1 消除移动横梁的影响

移动横梁是通过上压板对试件施加载荷的,上压板与试件直接接触,而上压板与移动横梁之间是通过螺纹连接的,间隙变化显著。所以为了消除移动横梁对位移的影响,测试时只需要测量上压板以下部分的位移即可。

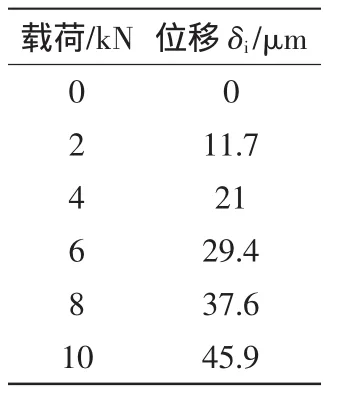

实际测试时,使用电感测微仪测量套筒的位移。电感测微仪是一种能够测量微小形变的精密测量仪器,它由主体和两个测量笔组成。采用0~±100μm测量范围,分辨率为0.1μm。将两个测量笔A和B成对称180°布置于上压板的两侧(目的是减小由偏载引起的位移测量误差),测量笔用磁力座吸附在压力机底座上(本文的所有测试都是以压力机底座表面为基准平面,避免基准不同而引起的误差),将两个测头顶在上压板的上表面,并使两个测头距上压板的圆心的距离尽量相等。同时,测量笔的安装要尽量垂直于上压板,使其行程达到最大,如图4所示。此时,测试的实际位移计算公式为δ=(A+B)/2。然后进行测试,测试步骤与前面类似,另外在每个测点让微机控制万能压力机保载10s,既便于读数,又可以保证测试数据的稳定性。重复试验五次,由五组测试数据可以看出测试稳定可靠。测试数据经过均值处理后见表1。

图4 初始位移测试图

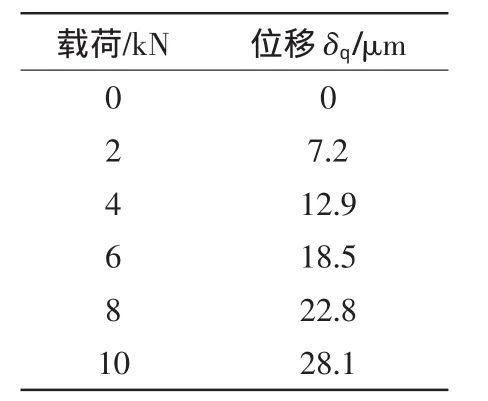

表1 试件的初始平均位移δi

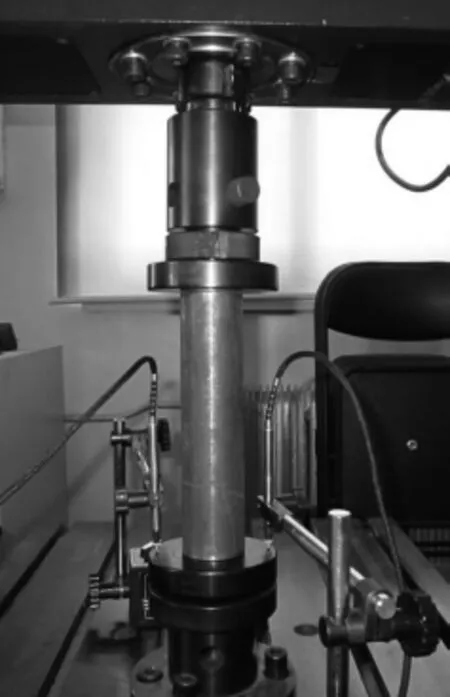

5.2 消除球铰工作台的影响

为了消除工作台与底座之间的球铰对位移的影响,使用试验棒,测试工作台与底座之间的球铰的位移。具体方法为将试验棒安装在上压板与工作台之间,将电感测微仪的两个测量笔成对称180°布置于工作台的两侧,测量笔用磁力座吸附在压力机底座上,将两个测头顶在工作台的上表面,并使两个测头距工作台的圆心的距离尽量相等,如图5所示。加载方式与前面相同。重复试验五次,把测试数据进行均值处理后见表2。

图5 球铰位移测试图

表2 球铰的平均位移δq

5.3 数据处理

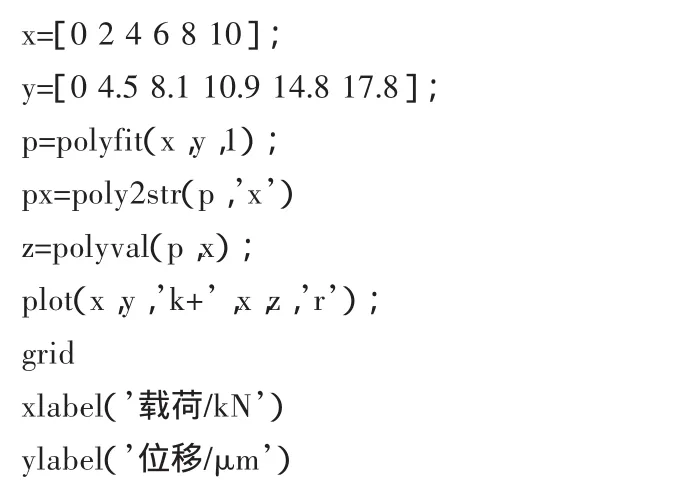

通过得到的套筒在0kN~10kN之间5个载荷点处的初始位移δi和球铰位移δq,可以计算出试件在5个载荷点处受压缩产生的真实位移,即为δe=δi-δq,数据处理结果见表3。为了得到更精确的试件所受载荷和位移之间的关系,采用最小二乘法对测试的数据进行直线拟合,可保证所有测量值最接近拟合直线。根据最小二乘法原理,用MATLAB得到最小二乘法的拟合直线方程,即套筒的刚度特性曲线,如图6所示。

表3 试件的位移δe

图6 试件的刚度特性曲线

MATLAB程序如下:

经计算,实际测试试件的刚度值为k=5.705×108N/m。这个结果与仿真结果比较接近,说明该方法对于套筒的刚度测试的准确度有很大的提高。由于套筒的上下表面与压力机的上压板和工作台的接触不可能是没有间隙的,所以实际测试刚度小于理论刚度,相差5.5%,这在工程应用中是允许的。

6 结论

通过对高精密套筒进行三维建模及有限元仿真,得出理论刚度值,在微机控制万能压力机上采用改进方法进行测试,得出实际刚度值。经比较,两个刚度值比较吻合,说明了测试方法的可靠性。该方法同样适用于该组件的其它精密零件的刚度测试,可以为理论设计提供参考依据。

[1] 李东君.滚珠丝杠副轴向静刚度测试方案研究[J].机床与液压,2011(10):112-114.

[2] 范钦珊.材料力学[M].北京:高等教育出版社,2005.

[3] 薛风先.ANSYS12.0机械与结构有限元分析[M].北京:机械工业出版社,2010.

[4] 朱若燕.汽车传动轴减振器静动刚度测试分析[J].实验室研究与探索,2007(11):262-263,269.