基于有限元分析的某越野车车门改进设计

周红妮, 张继伟

(湖北汽车工业学院汽车工程系,湖北十堰442002)

1 引言

汽车车门在使用过程中有时会出现密封不严、卡死、噪声大等现象,大多数是由于在车门设计中刚度不足所造成。因此,在车门设计过程中,其应力和变形都应限定在一定范围之内,使车门具备足够的强度和刚度。

有限元分析方法是现代车身设计中的一种主要方法和必要环节。在某越野车车门试制阶段,针对车门扭转刚度存在的问题,对其进行了局部加强改进。为验证改进方案,本文基于有限元分析软件HYPERWORKS,对车门改进前、后扭转刚度计算结果进行对比,以确定改进方案是否提高了车门扭转刚度。

2 车门改进方案的提出

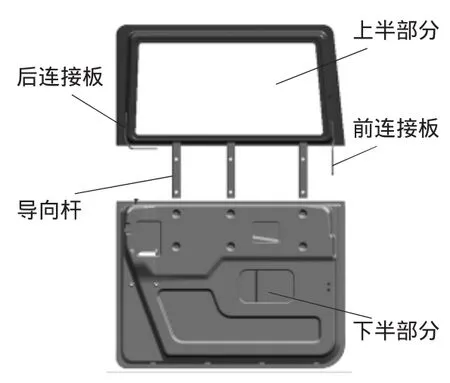

图1 车门基本结构图

2.1 车门结构特点

为了适应客户对车辆多种用途的需求,该越野车的车门在设计时采用的是上下分体式结构:即车门在车身腰线以上的部分设计为可拆开的结构;上半部分通过3根导向杆和前后两个连接板与下半部分通过螺栓进行连接(见图1)。此种结构的车门通过拆卸10个连接螺栓,可以实现车门上下两部分的分离,下半部分可以单独作为车门进行使用。

2.2 车门存在的问题

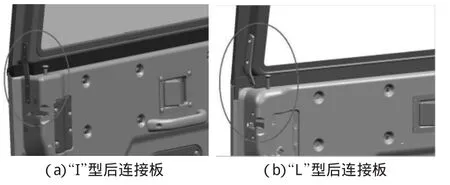

在车门试制转批量、车门板件开模期间,由于冲压工艺需要,对车门拉延深度较大的地方进行了圆角加大处理,使得试制车门局部结构与量产时车门结构有所不同:下半截车门内板圆角由原来的R11改为R36;由于圆角的变化,后连接板受门锁安装位置影响,由“I”型更改为“L”型,如图 2(a)与图 2(b)所示。

车门板件全部模具化以后,在整车PT试制阶段,通过VES评审,发现车门存在以下问题:车门在关闭时,上半部分出现晃动;车门上端与门框出现面差;淋雨试验时车门漏水。

图2 开模前后局部结构对比

2.3 改进方案的提出

经初步分析,车门刚度可能不够,导致车门上半部分晃动;在车门关闭后,受车门密封条反力,上端出现面差,从而无法保证车门的密封。由于此时整车即将进入量产阶段,解决车门刚性的问题迫在眉睫。而且车门板件所有零件的模具都已完成,如何在尽量不改变现有零件的基础上提升车门上半部分的刚度,成为了一个亟待攻克的难题。

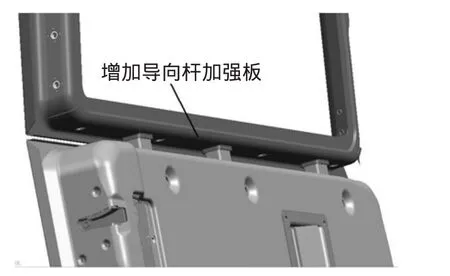

通过对车门上半部分结构的分析可知:上半截车门的框体部分整体刚性较好,上半部分与下半部分的连接主要依靠3根导向杆和前后两个连接板,对加强导向杆与框体连接部位进行加强,应该能够提高车门上半部分的刚性。根据这个思路,提出了以下改进方案:在导向杆与框体连接的根部增加了一个加强板,加强板在与导向杆连接的部位增加翻边,更改方式见图3所示。

图3 加强板结构图

为了从理论上分析改进后的效果,这里将借助有限元分析软件HYPERWORKS对改进前、后的车门扭转刚度计算结果进行对比与分析。

3 有限元模型建立

3.1 主要部件及材料

本文主要对车门设计改进前后作对比分析,同时车门的主要承载是依靠车门板件,因此可以将一些车门附件如:车窗、门锁、内外开手柄、杆件、密封条等零件不纳入分析对象,而仅仅将车门板件总成作为分析对象。车门板件总成主要有:车门内外板(分上下)、外板加强梁、下加强板、导向杆及加强板、门锁加强板、铰链加强板及前后连接板等。

车门板件的材料均采用优质碳素结构钢08Al,弹性模量E为2.1×105MPa,材料密度为7800kg/m3,泊松比为0.3,屈服极限为240MPa。车门板件的总质量为15.6kg。

3.2 有限元模型

车门板件的几何模型主要来自开模时三维模型,在UniGraphics中建立,通过UG转换功能,以iges格式导入到HYPERWORKS中,根据后期计算的需要,导入前应先将实体模型转换成片体模型。

整个车门板件总成由大量的薄壁冲压件组成,存在大量的过渡圆角、孔洞和凸台;在有限元建模时,这些小的细节会影响单元质量,并增加运算量,因此,需要对模型的细节进行处理。对于小于5mm的圆角及倒角、半径小于10mm圆孔等细节在模型处理时均被忽略[1]。在细节处理完成后,再将所有零件导入HYPERWORKS进行装配,形成车门总成。

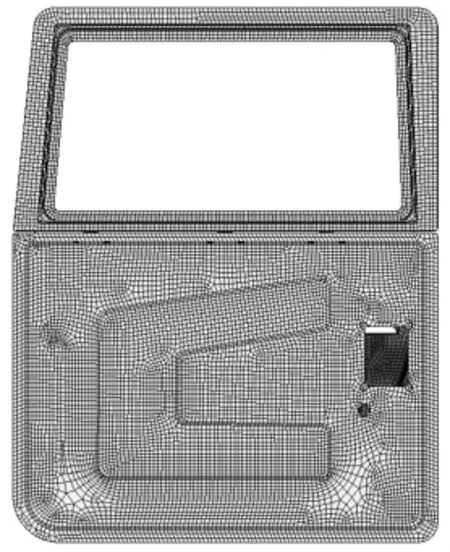

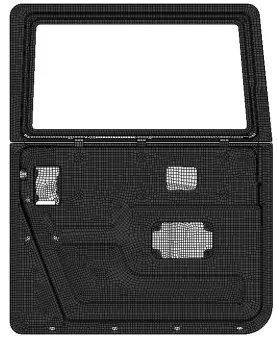

由于车门板件均为复杂面形成的薄板零件,因此采用壳单元进行结构离散(网格划分),主体为平面四边形单元[1]。以平面四边形单元网格优先划分,为尽量提高计算精度,尽量控制平面三角形单元网格。在车门内、外板边框处的包边,并采用厚度为3mm的壳单元模拟。模型的统计信息见表1。车门模型网格划分外视图见图4所示,内视图见图5所示。

表1 模型统计信息

图4 车门模型外视图

图5 车门模型内视图

3.3 焊点及螺栓的模拟

车门板件总成在网格划分完成后,需要将各个零件之间的关系建立起来,这就需要在模型中对零件的焊点和螺栓连接进行模拟。在工程软件HYPERWORKS中,对焊点采用了刚性单元连接进行模拟,根据实际焊点的位置及数量(焊点间距平均为50mm),建立对各个零件“焊接”关系。对于螺栓连接部位,除采用刚性单元连接外,还应考虑螺栓连接处的应力集中问题。为使该处及周围的应力尽量分布均匀,在有限元建模时,将车门铰链螺栓孔连接处及周围材料连接处的焊点密度加大,可改变此处焊点间平均距离为 20mm[1]。

3.4 铰链及门锁的模拟

因铰链和门锁不包括在车门模型中,需要对其进行简化。在车门铰链和门锁的螺栓安装位置使用了刚性单元连接,刚性连接结构中心节点为独立节点,边缘的节点依靠于中心的独立节点并具有6个自由度约束,它们之间没有相对位移,这是在螺栓和内板及加强板之间的简化模拟。这样螺栓被视为刚度大于板件的刚性体[1]。

3.5 约束与加载方式

结合车门的结构特点,并参照文献[2]的研究成果[1],确定车门扭转刚度计算的约束和加载方式,选定三种工况来对改进前、后车门扭转刚度进行计算及分析(车门内板右下角处距离铰链位置过近,未考虑作评价)。约束与加载方式详见表2与图6所示。

表2 约束和加载方式

图6 三种工况受力点位置

4 车门扭转刚度有限元分析

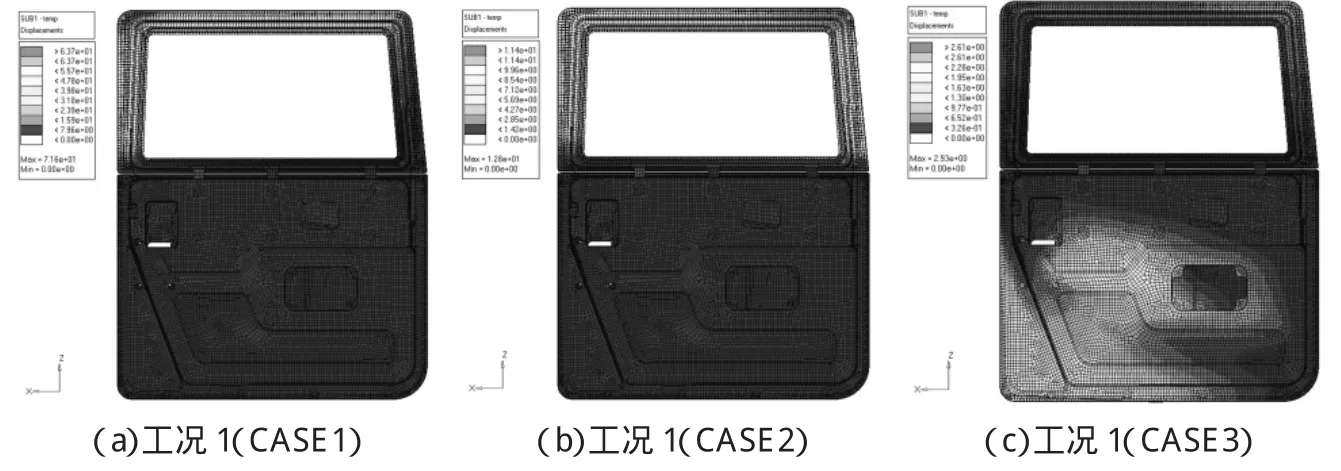

采用有限元分析软件HYPERWORKS中的OPTISTRUCT模块,对改进前、后车门扭转刚度进行计算。三种工况下车门的最大变形分别出现在车门的左上角、右上角和右下角。改进前、后三种工况下车门的最大变形如图7和图8所示。改进前、后三种工况下车门的最大位移、扭转刚度计算结果的比较,如表3所示。

图7 改进前车门的变形图

图8 改进后车门的变形图

表3 改进前、后结果的比较

通过对比分析结果,可以看出在对车门上窗框与导向杆连接处进行局部加强后,节点最大位移都有不同程度的减小,且前两种工况下车门的扭转刚度得到了明显的提升,第三种工况下则不是很明显。但综合来说,改进后的效果还是比较明显的。且经对该改进方案进行试制验证,表明此方案确实切实有效地提高了车门扭转刚度,成功解决了车门在量产后可能出现的晃动、漏风、漏水等质量问题。该改进方案的设计最终在车门批量生产中得到实施。

5 结论

本文针对某越野车车门扭转刚度不足的问题,提出了改进设计方案。利用HYPERWORKS软件,建立了车门总成有限元分析模型,对不同工况下车门改进前、后扭转刚度计算结果进行了对比与分析,结论如下:

(1)开模后车门局部结构有所变化,车门前后连接板结构更改(前为“I”型;后为“L”型),合理的设计上下部分连接板对整体刚度可能有较大影响。

(2)车门的承力点铰链、门锁均在下半部分,上半截窗框没有这样的支撑点,上半截窗框部位的刚度明显比下部要低很多,因此在设计上下部分连接时,需要尽量提高窗框根部连接的刚度、强度,故根据实际情况,在导向杆与框体连接的根部增加了一个加强板。

(3)对比三种工况下车门改进前、后扭转刚度计算结果,综合来说改进后车门的扭转刚度得到较为明显的提升,为改进方案的确定提供了理论依据。

(4)经对该改进方案进行试制验证,表明此方案切实有效地提高了车门扭转刚度。

[1] 张继伟,马迅,郝琪.基于计算机模拟的车门扭转刚度的分析及评价[J].湖北汽车工业学院学报,2007,21(2):5-7.

[2] OPBROEK E.Ultralight steel auto closures project[R].SAE,982308.

[3] 郝琪.基于计算机模拟的车门下沉刚度改进设计及模态分析[J].湖北汽车工业学院学报,2006,20(2):7-10.

[4] 马迅.轻型客车结构刚度与模态的有限元分析[J].机械科学与技术,2002,21(1):86-88.

[5] 叶德涛.FEM技术用于车门设计的研究[J].拖拉机与农用运输车,2006,33(4):18-19.