220 t/h锅炉结焦原因分析及治理

赵洪跃,李海涛,陈 曦,高继录,张家维,宋大勇

(1.国电达州发电有限公司,四川 达州 635066;2.元宝山发电有限责任公司,内蒙古 赤峰 024070:3.辽宁省送变电工程公司,辽宁 沈阳 110021;4.辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

煤粉锅炉结焦问题不仅影响到锅炉的安全运行,而且会导致受热面传热不均,降低锅炉效率,增加NOx排放[1-3]。大连开发区热电厂5号锅炉为杭州锅炉厂制造的NG-220/9.8-M15型自然循环煤粉锅炉。由于煤炭市场供应紧张,近年来电厂开始大比例掺烧褐煤,并且煤种较杂。5号锅炉燃烧器喷口及附近区域水冷壁出现严重结焦现象,影响锅炉的正常运行。由于结焦严重曾被迫停炉打焦,给开发区的冬季供热造成严重影响。因此分析锅炉结焦原因,治理锅炉结焦问题,对于保障开发区冬季供热具有重要意义。

1 设备概述

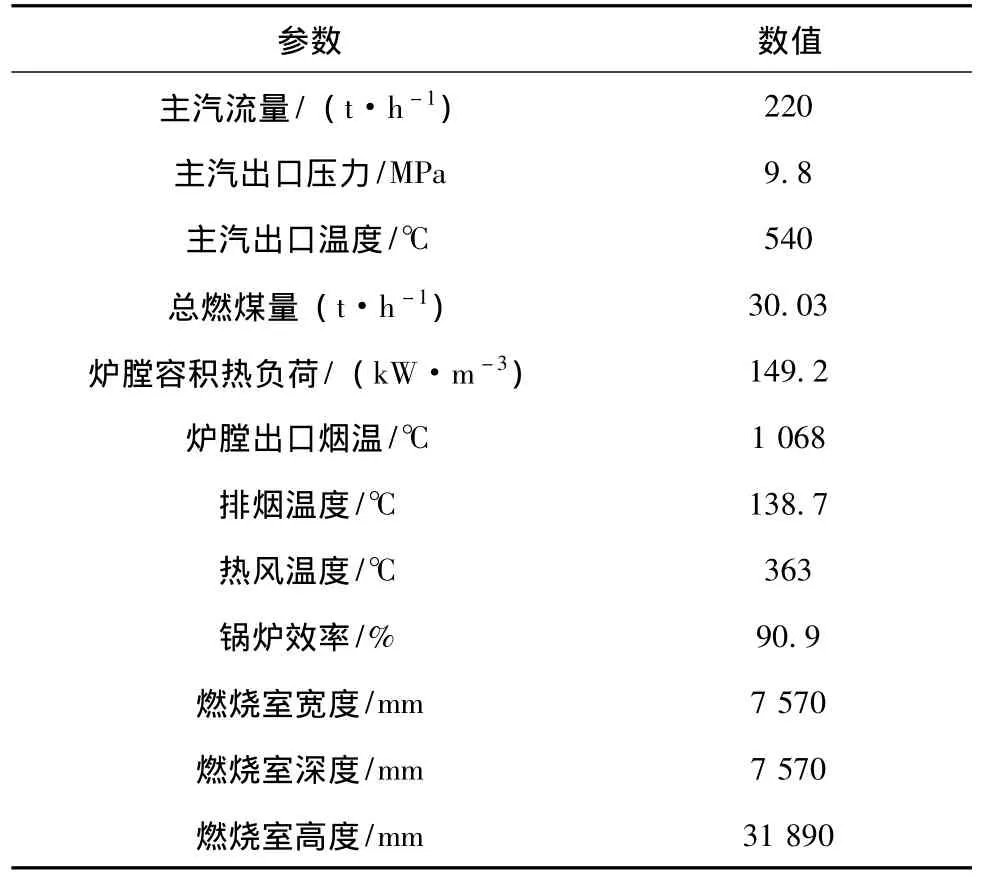

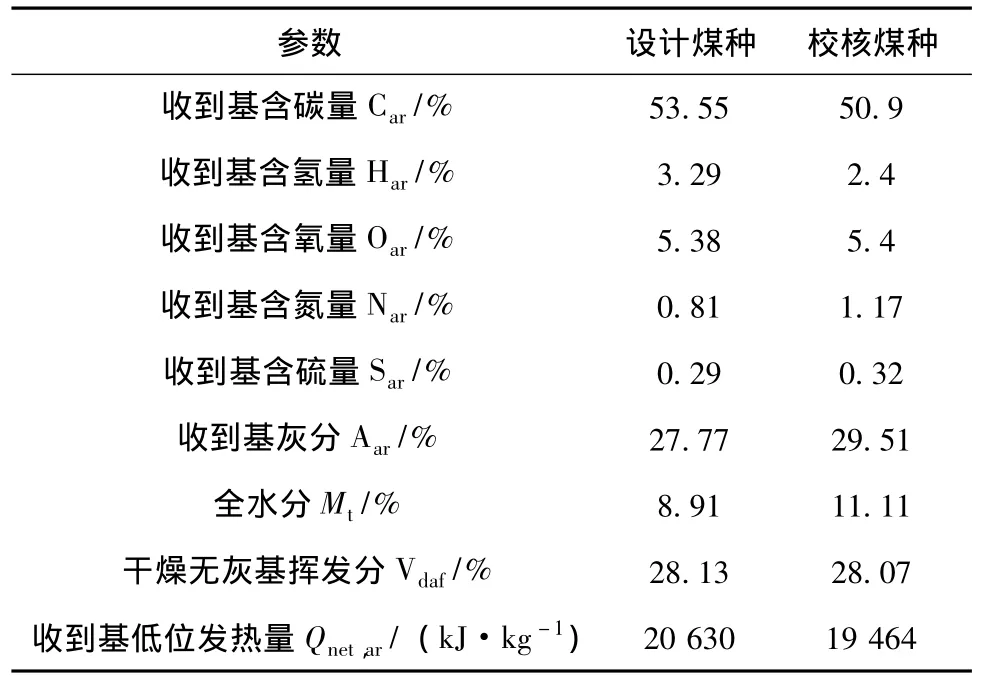

大连开发区热电厂5号锅炉为杭州锅炉厂制造的NG-220/9.8-M15型单汽包、自然循环、钢制构架、倒U型布置煤粉锅炉。锅炉主要设计参数如表1所示,设计燃料特性如表2所示。采用钢球磨煤机中间储仓式制粉系统,送粉方式为热风送粉。制粉系统配备2台DTM290/410型磨煤机、2台给煤机、2台排粉风机。

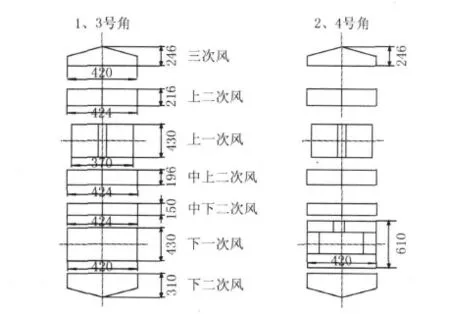

采用直流式煤粉燃烧器,四角切圆燃烧方式,设计为单切圆,直径为600 mm。一次风燃烧器共8支,分2层布置,每套制粉系统对应1层4个角的4支燃烧器。燃烧器采用一、二次风相间布置,一次风喷口共有2层,1、3号角下一次风为等离子点火喷口,2、4号角下一次风为双通道喷口,上一次风燃烧器为水平浓淡燃烧器。二次风喷口共有4层,最上面布置1层三次风喷口。燃烧器布置如图1所示。

表1 锅炉主要设计参数

表2 锅炉设计燃料特性

图1 燃烧器布置图

2 结焦原因分析

2.1 煤质特性

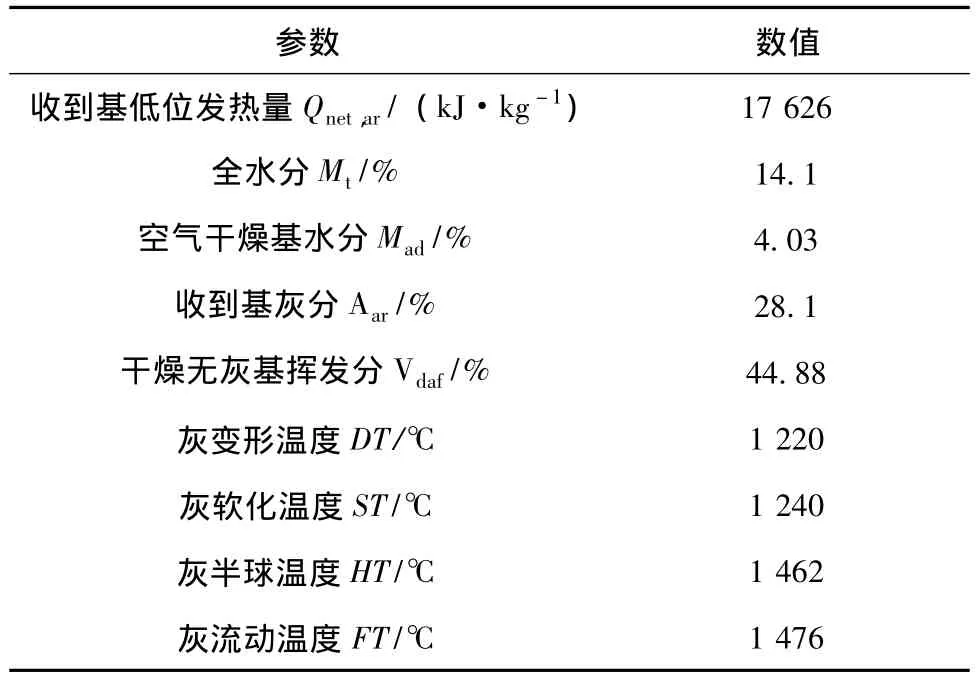

试验期间燃烧煤种为抚顺煤掺烧40%海拉尔煤,煤质分析结果如表3所示。弱还原性气氛下的灰软化温度ST是作为煤种结渣性判别的主要指标之一,ST>1 390℃为轻微结渣煤;ST在1 260~1 390℃为中等结渣煤;ST<1 260℃为严重结渣煤。由表3可见,煤灰的软化温度ST=1 240℃,属于强结焦性煤种[4-5]。

表3 试验期间煤质特性

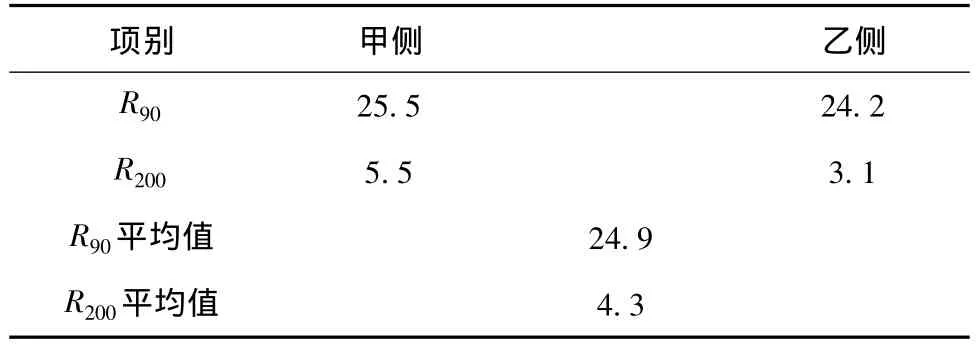

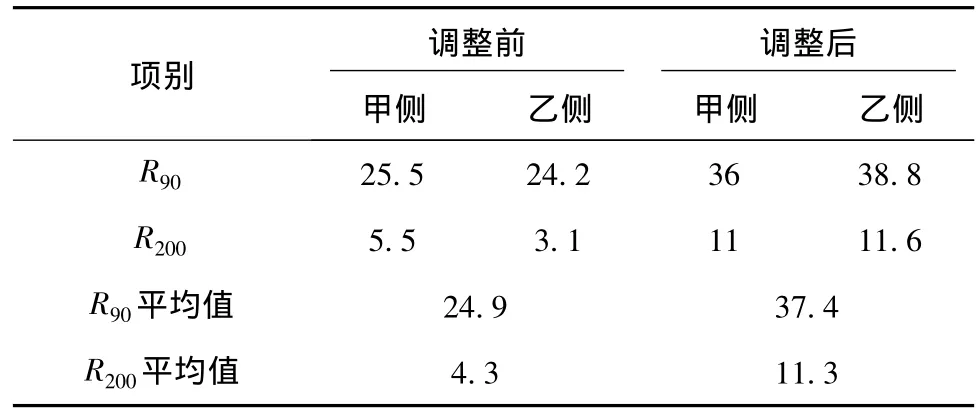

2.2 煤粉偏细

煤粉细度测试结果如表4所示,煤粉细度R90平均值为24.9%,R200平均值为4.3%。对于当前燃烧煤种,煤粉明显偏细。当其它条件相同时,煤粉越细,燃烧反应的表面积越大,温升越快,着火越迅速。一般煤粉气流着火点距喷口约0.5 m处最佳,着火过早将可能导致燃烧器周围形成严重结渣,甚至烧损燃烧器[6-8]。

表4 煤粉细度测试结果 %

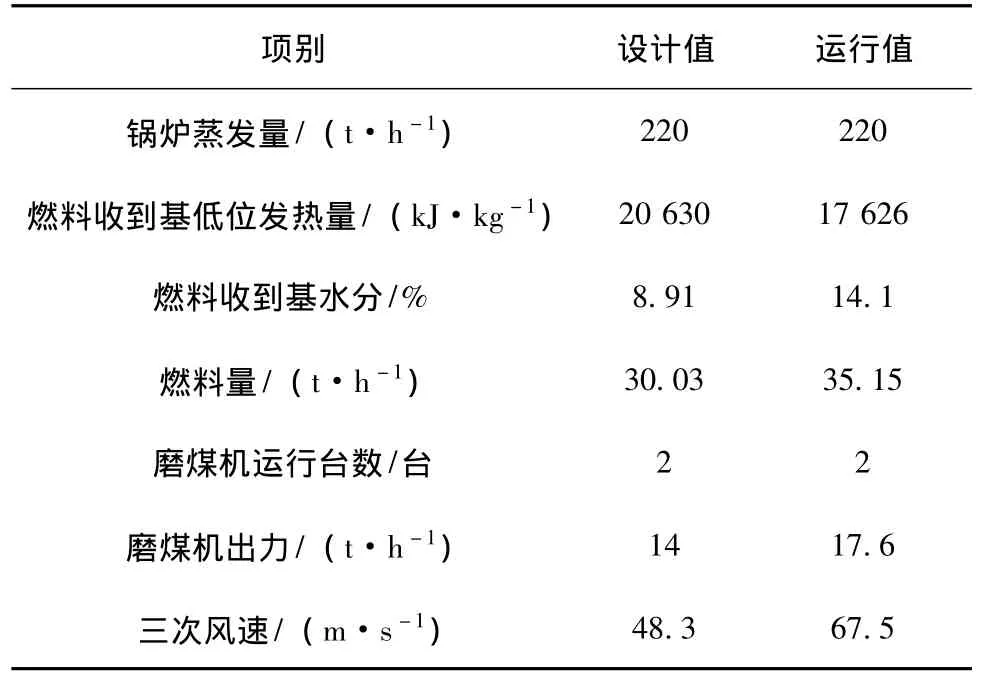

2.3 三次风速偏高

三次风速测试结果如表5所示,额定负荷下掺烧褐煤后,入炉燃料量增加20%,磨煤机出力由设计出力14 t/h增至17.6 t/h。由于磨煤机超出力运行,所以磨煤机通风量增加较多,设计三次风速为48.3 m/s,而实际运行时三次风速为67.5 m/s,可见三次风速偏高。三次风刚性太强,容易导致射流冲刷水冷壁,致使水冷壁结焦;较高的三次风速使得三次风射流卷吸较多高温烟气,当灰熔点较低时,三次风射流过多卷吸高温烟气会导致喷口周围结焦;三次风喷口下倾15°,会导致燃烧器区域热负荷过于集中,该区域温度较高,容易结焦;在锅炉负荷和氧量不变时,三次风率偏大使得一、二次风率偏小,一、二次风速偏低,直接导致煤粉气流着火点提前,燃烧器喷口及附近区域水冷壁结焦。

表5 三次风速测试结果

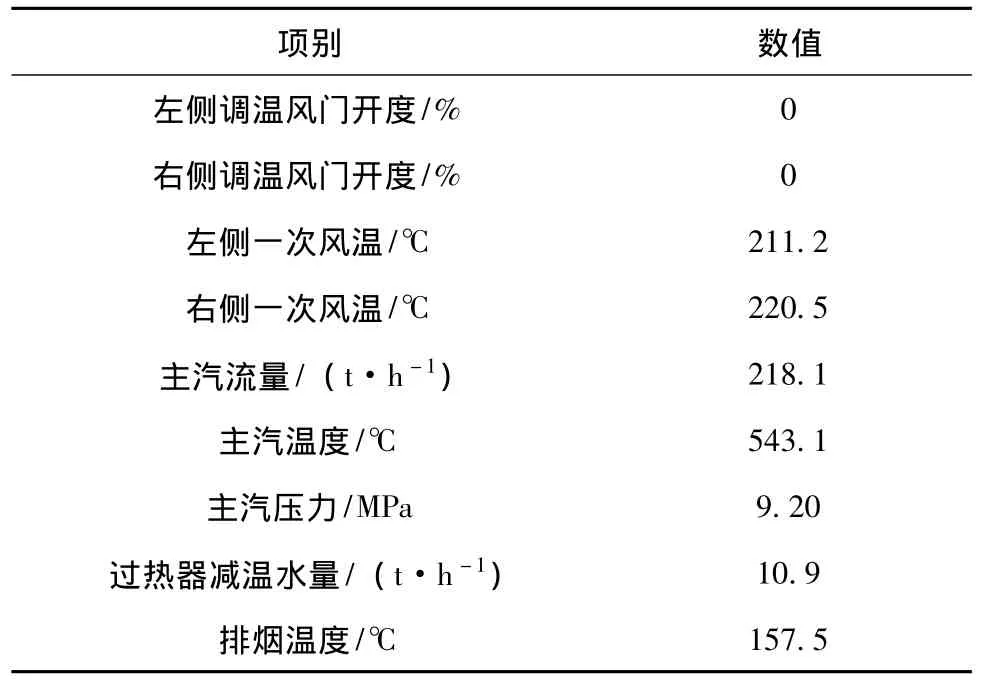

2.4 一次风温偏高

一次风温测试结果如表6所示,左侧一次风温为211.2℃,右侧一次风温为220.5℃。锅炉设计煤种为烟煤,设计一次风温为155℃,实际运行时一次风温在220℃左右。一般燃用无烟煤、贫煤和劣质烟煤时,为了使着火和燃烧稳定,常用从空预器过来的热空气作为一次风来输送煤粉。目前,燃烧煤种中掺烧一定比例的褐煤,干燥无灰基挥发分较高,煤粉着火点较低,同时较高的一次风温导致煤粉着火热进一点降低,因此煤粉着火点离喷口较近,一出喷口就开始着火,导致喷口周围结焦。

表6 一次风温测试结果

2.5 燃烧器区域热负荷较高

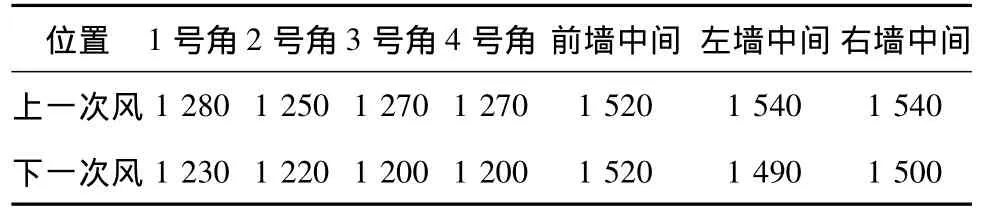

试验期间燃烧器区域炉膛温度如表7所示,燃烧器区域炉膛温度较高,火焰中心温度在1 500℃以上,该区域热负荷过于集中,导致炉膛容易结焦。

表7 燃烧器区域炉膛温度 ℃

3 锅炉结焦的治理

3.1 煤粉细度调整

煤粉细度调整结果如表8所示,调整后煤粉细度R90平均值为37.4%,R200平均值为11.3%。对当前燃烧煤种,调整后的煤粉细度比较合适。

表8 煤粉细度调整结果 %

3.2 三次风速调整

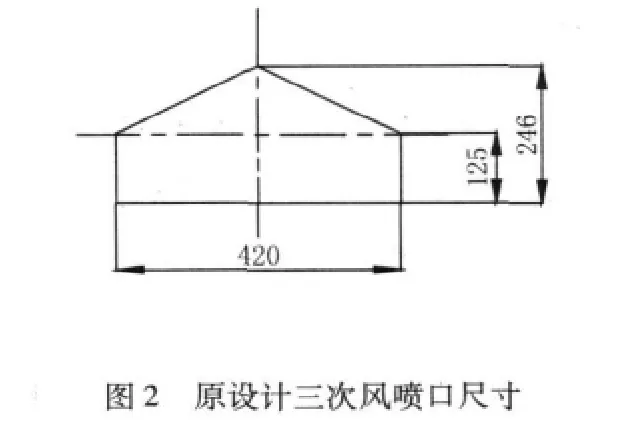

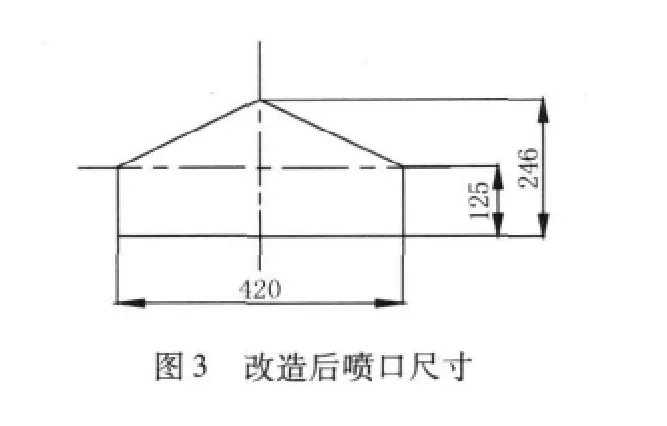

3.2.1 燃烧器改造

为解决三次风速偏高的问题,需要对燃烧器进行改造,原设计三次风喷口尺寸如图2所示,喷口面积为0.078 m2。改造后的喷口尺寸如图3所示,喷口面积为0.117 m2,通过增大喷口面积来降低三次风速。三次风速降低后能有效避免由于射流刚度太强冲刷水冷壁,致使水冷壁结焦。同时也能减少三次风射流卷吸高温烟气,减轻三次风喷口周围结焦。同时,将三次风喷口由下倾15°改为水平方向,能改善由于燃烧器区域热负荷过于集中而导致的结焦问题。

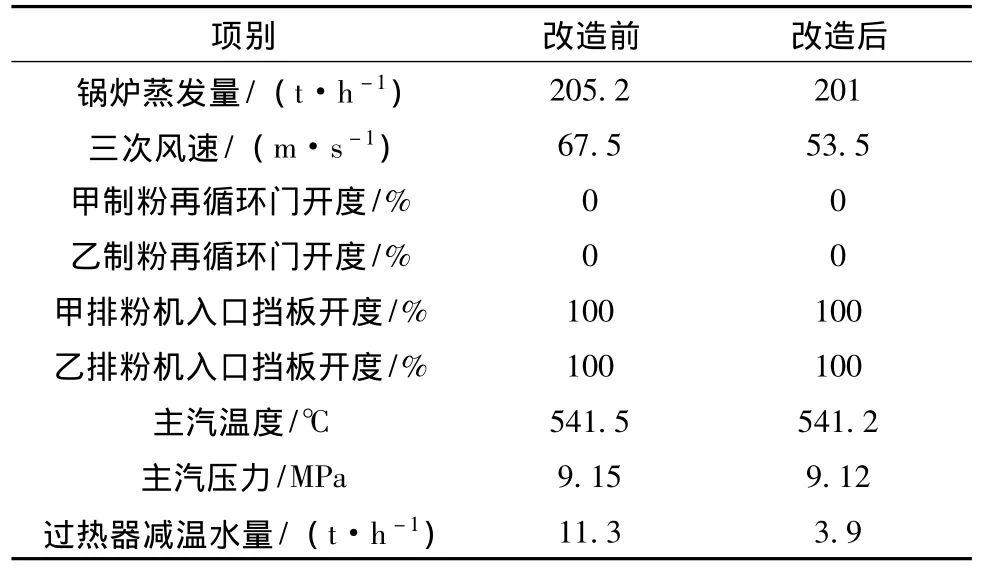

燃烧器改造前后试验数据对比如表9所示,改造后,三次风速由67.5 m/s降至53.5 m/s。过热器减温水量由11.3 t/h减小至3.9 t/h,锅炉结焦情况明显改善。

表9 燃烧器改造前后试验数据

3.2.2 排粉机入口挡板开度调整

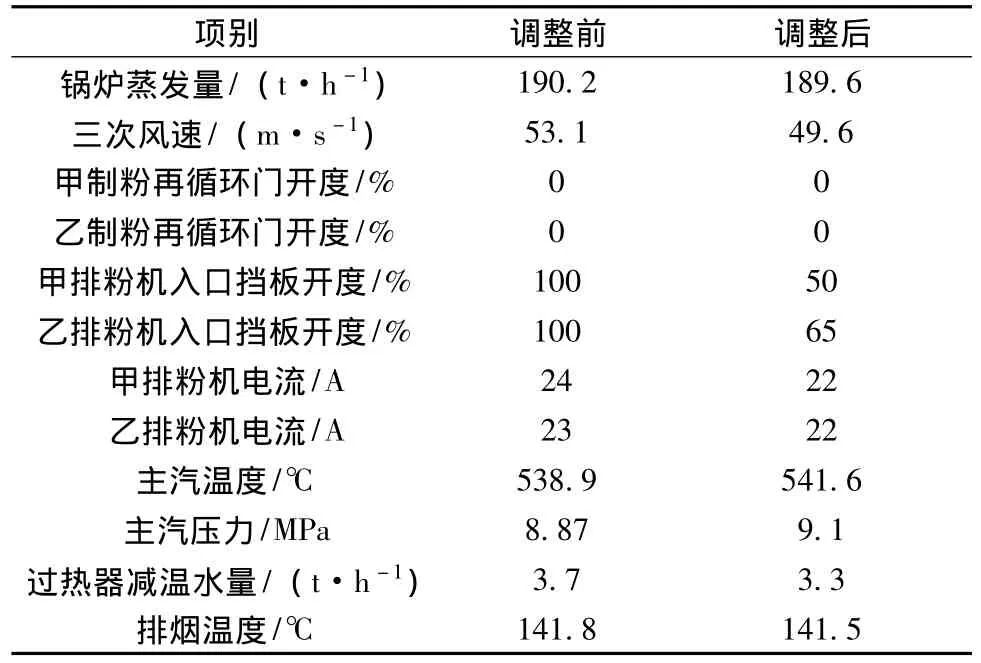

排粉机入口挡板开度调整试验结果如表10所示,调整前排粉机入口挡板全关,调整后甲排粉机入口挡板开度为50%,乙排粉机开度为65%。调整后三次风速由53.1 m/s降至49.6 m/s,排粉机电流平均下降1.5 A。

表10 排粉机入口挡板开度调整结果

3.2.3 制粉系统再循环门开度调整

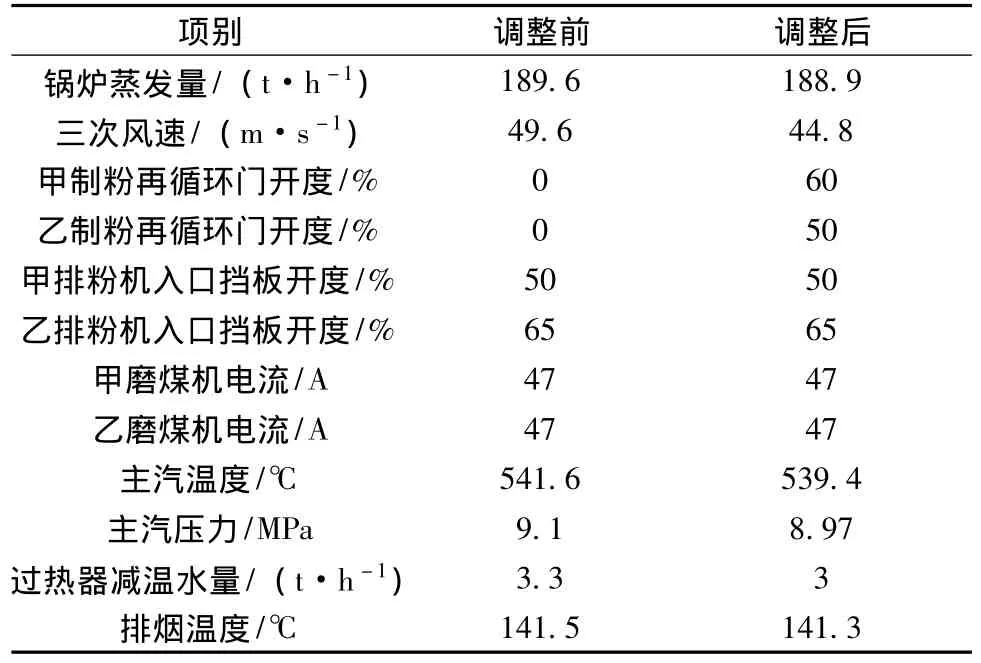

制粉系统再循环风门开度调整试验结果如表11所示,调整前制粉系统再循环门全关,调整后甲制粉系统再循环门开度为60%,乙制粉系统再循环门开度为50%。调整后三次风速由49.6 m/s降至44.8 m/s。

表11 制粉系统再循环门开度调整试验结果

3.3 一次风温调整

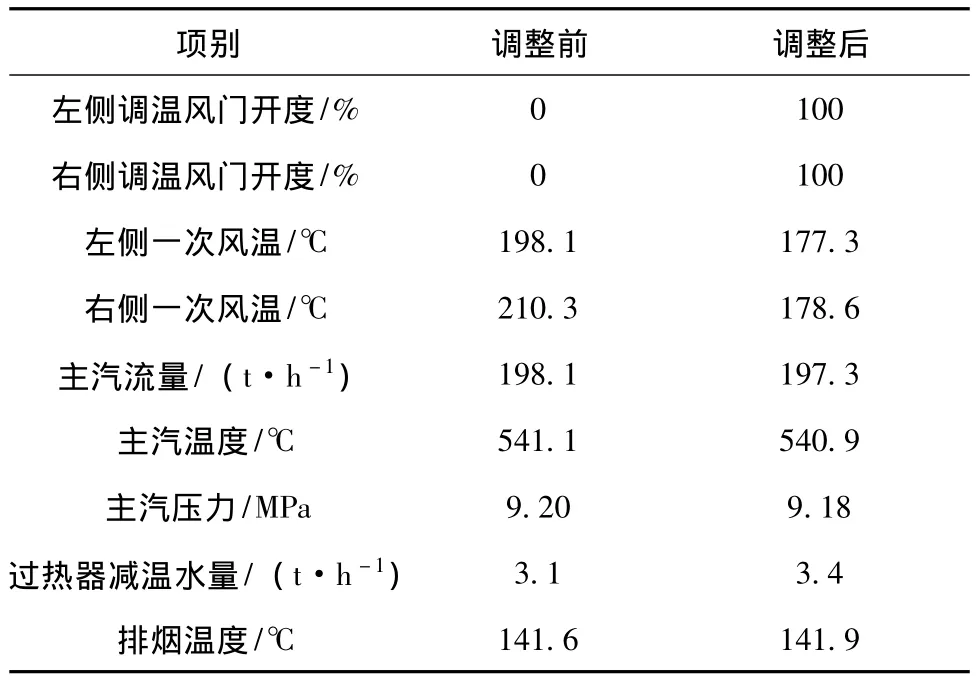

一次风温调整试验结果如表12所示,调整前两侧调温风门全关,左侧一次风温为198.1℃,右侧一次风温为210.3℃。两侧调温风门全开后,左侧一次风温降至177.3℃,右侧一次风温降至178.6℃。一次风温平均降低了26.3℃,排烟温度升高了0.3℃,过热器减温水量增加了0.3 t/h。

表12 一次风温调整试验结果

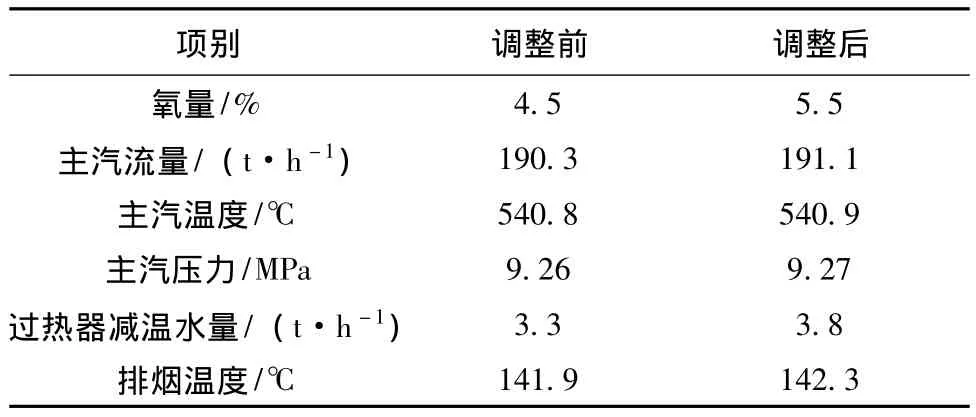

3.4 氧量调整

增大炉内送风量时,炉内富氧燃烧,可抑制还原性气氛,因此有利于防止炉膛结焦。当一次风速和三次风速不变时,增加炉膛氧量可使二次风动量增大,有利于燃烧切圆的形成,防止贴壁结焦。该项试验进行了2个工况,分别控制锅炉氧量为4.5%和5.5%,试验结果如表13所示。随着氧量增加,燃烧器喷口结焦状况得到明显改善,但过热器减温水量增加了0.5 t/h,平均排烟温度升高了0.4℃。

表13 氧量调整试验结果

4 结束语

三次风速偏高及喷口下倾是炉膛结焦的主要原因之一。利用锅炉停炉机会对燃烧器三次风喷口进行了改造。燃烧器改造后,通过对排粉机入口挡板开度、制粉系统再循环风门开度、煤粉细度、一次风温和氧量的调整与优化,目前锅炉运行稳定,锅炉结焦问题得到解决。

[1] 潘 晶,李 涛,李文胜.1 021 t/h烟煤锅炉结焦原因分析 [J].东北电力技术,2006,27(3):6-10.

[2] 高苑辉,杨昕宇,崔永忠.2 100 t/h锅炉结焦原因分析及对策[J].东北电力技术,2002,23(9):1-3.

[3] 谭兆民,李春雨,李继卫.燃烧器防结焦改造在670 t/h锅炉上的应用 [J].东北电力技术,2005,26(6):43-45.

[4] 杨新宇,高 山,任龙顺.煤粉锅炉结焦的原因分析与预防措施[J].山东电力技术,2007,34(9):45-46.

[5] 黄文锋.湛江电厂GD-1025/18.2-Ⅱ型锅炉严重结焦的原因及防止措施[J].黑龙江电力,2008,30(1):59-61.

[6] 李树明.防止锅炉炉膛结焦采取的措施[J].内蒙古电力技术,2007,25(2):60-62.

[7] 张新才,董海恩.浅析电厂锅炉结焦原因及防治措施 [J].电力学报,2011,26(1):81-84.

[8] 薄如山,王建强,刘彦丰.云冈热电厂670 t/h煤粉锅炉结焦问题的分析与探讨[J].电站系统工程,2007,23(5):45-46.