一种适用于履带式移动机器人的小型三挡变速器设计与研究

欧屹,陶卫军,冯虎田

(南京理工大学机械工程学院,江苏南京210094)

由于具有良好的地面适应性、负载能力大和越野越障能力强等特点,履带式移动机器人开始广泛应用于消防救援、反恐防爆、防核化作业、军用侦查探测和无人地面武器平台等多种特殊场合。近年来,履带式移动机器人及其相关技术已成为机器人领域的一大研究热点[1-3]。

在履带式移动机器人设计过程中,其动力输出匹配是需要解决的首要问题。在履带式移动机器人动力匹配时,一方面需要驱动电机提供高力矩来实现越野越障,另一方面在平整路面时需要驱动电机提供高速度来实现机器人高速行进。在车辆的动力输出匹配上也存在此问题,通过采用换挡变速器得到了很好的解决。同样,在履带式移动机器人上也非常有必要设计一种类似于汽车换挡变速器的变速机构。考虑到履带式移动机器人主要采用遥控方式,其换挡变速必须能在操控者发出命令后由电动执行机构来实现。

目前为止,研究者在变速机构方面的研究主要集中于车辆用换挡变速器方面,其结构复杂、体积和质量较大,并不适合用于履带式移动机器人[4-5]。而在适用于履带式移动机器人的小型变速器或小型自动变速器方面,研究成果相对较少。其中,王华坤等研究了一种弹性滑键变速机构,具有体积小、可实现自动变速等优点,但在其换挡过程中,主要靠弹键切入空套齿轮键槽来实现空套齿轮与转轴的结合,难以避免在换挡过程中的冲击作用[6-7]。张振宇[8]提出了一种基于齿轮离合器和气动执行机构的自动变速换挡器,可用于小型电动汽车以及履带式移动机器人,但其结构较为复杂,并需要多个执行电机来实现三挡变速。有别于上述换挡变速机构,作者提出一种适用于履带式移动机器人的三挡变速机构 (专利申请号:201010154001.3),在对此小型三挡变速器的工作原理进行介绍的基础上,对其具体结构进行设计并通过仿真对其换挡功能进行了验证。所提出的三挡变速器具有结构简单、体积较小、可电动换挡且换挡过程冲击很小等优点,可广泛应用于履带式移动机器人动力传动系统。

1 小型三挡变速器工作原理

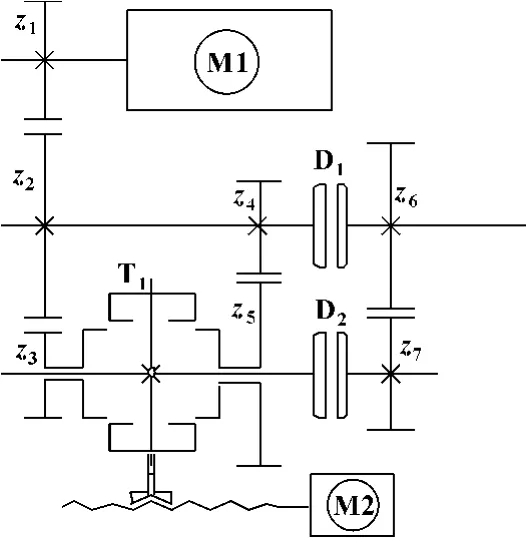

由于小型三挡变速器主要考虑用在履带式移动机器人上,因而要求体积小、结构简单且换挡可靠。在这里,充分利用齿轮、同步器和电磁离合器的相关功能,通过机构综合和简化结构,得到小型三挡变速器的原理结构,如图1所示。

图1 小型三挡变速器结构原理

参照图1,此小型三挡变速器主要由多对传动齿轮、一套锁销式同步器、两个电磁离合器以及一套电动换挡装置构成。其中,传动齿轮主要用于动力的传递,锁环式同步器用于换挡,而电磁离合器则用于动力传动或换挡前的动力脱开,而电动换挡装置通过一个步进电机驱动丝杆螺母机构带动同步器左右移动来进行挡位选择。

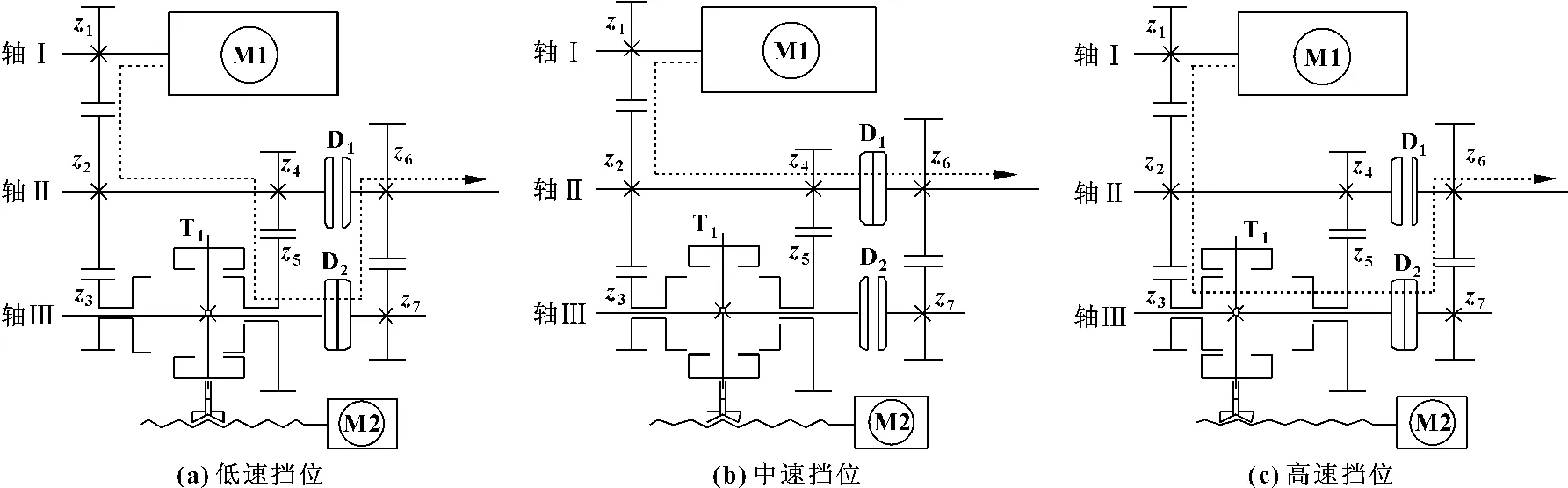

根据使用场合的不同,小型三挡变速器可采用3种不同挡位:当履带式机器人爬越楼梯或障碍时,采用高力矩低速度的低速挡,以保证机器人具有足够的驱动力矩;当履带机器人在平地上移动时,由于所需的驱动力矩最小,一般采用低力矩高速度的高速挡;而当机器人在一般野外路面或小坡面时则采用中速挡,在保证一定越野性能的同时具有适中的移动速度。在换挡过程中,首先要控制相应电磁离合器断开从而减少换挡时间和换挡过程中的阻力,在完成换挡之后,则需要控制相应的电磁离合器闭合来实现动力传递。此外,同步器同轴的齿轮z3和z5都空套在轴Ⅲ上,可通过在轴Ⅲ滑动花键上左右移动的同步器来与轴Ⅲ连接成一体,3种不同挡位时的传动过程如图2所示,各种挡位动力传动路线由图中虚线及箭头表示。

图2 3种不同挡位时的传动过程

在图2(a)中,电磁离合器D1断开,电磁离合器D2闭合,同步器处于右侧位置并与空套齿轮z5连成一体。这里,由于同步器与轴Ⅲ采用滑动花键连接,空套齿轮z5也与轴Ⅲ处于固定连接状态,从而驱动电机动力通过齿轮对z1/z2、z4/z5、电磁离合器D2和齿轮对z7/z6传送到轴Ⅱ并从变速箱往外输出;由于传动链中的齿轮对z1/z2、z4/z5和z7/z6都是减速传动,此时变速箱输出力矩最大而速度最低,处于低速挡。在图2(b)中,电磁离合器D1闭合,电磁离合器D2断开,同步器处于中间位置与左右两侧的空套齿轮z3和z5都不相连,驱动电机动力通过齿轮对z1/z2、电磁离合器D1由轴Ⅱ直接从变速箱输出;由于此时传动链中只有减速齿轮对z1/z2,变速箱输出力矩和输出速度居中,处于中速挡。在图2(c)中,电磁离合器D1断开,电磁离合器D2闭合,同步器处于左侧位置并与空套齿轮z3连成一体,从而空套齿轮z5也与轴Ⅲ处于固定连接状态;这样驱动电机动力通过齿轮对z1/z2、z2/z3、电磁离合器D2和齿轮对z7/z6传送到轴Ⅱ并从变速箱往外输出;由于传动链中的齿轮对z1/z2和z7/z6都是减速传动,而齿轮对z2/z3是增速运动且其增速比大于齿轮对z7/z6的减速比,此时变速箱输出力矩最小而速度最高,处于高速挡。

通过同步器换挡和2个电磁离合器的控制,可实现三挡变速的功能,非常适用于履带式移动机器人。

2 结构设计与分析

在三挡变速器原理结构的基础上,进一步对三挡变速器进行结构设计。从使用功能来进行区分,三挡变速器结构主要包括传动链结构和电动换挡装置,下面分别对这两部分进行设计。

根据图1所示的原理结构,对整个传动链进行结构设计,其三维结构如图3所示。电机M1 功率为400~600 W,最大输出力矩2 N·m,额定转速5 000 r/min。电磁离合器D1和D2外径为85 mm,能传递的最大力矩为11 N·m。各齿轮模数都设置为m=2,其齿数分别为z1=19、z2=50、z3=17、z4=50、z5=17、z6=42 和z7=25。低速挡总传动比为13∶1,中速挡总传动比为2.63∶1,高速挡总传动比为1.5∶1。在此小型三挡变速器输出轴后还可以连接减速器,再与履带式机器人驱动轮相连接,以进一步增大履带式机器人驱动轮的输出力矩。

图3 传动链三维结构

在设定传动链的基础上,设计一套与同步器外侧的同步环相配合并推动同步器在轴Ⅲ上左右滑动的电动换挡装置,如图4所示。此电动换挡装置主要由电机M2、丝杆、螺母组件、轴承座等构成,由电机带动丝杠转动,从而驱动转动受限的螺母组件移动,推动通过开口槽与螺母组件连接的拨叉摆动并使得同步器左右移动来实现其换挡功能。

图4 电动换挡装置

在结构设计的基础上,还需要在此小型三挡变速器换挡拨叉在不同挡位时的位置信息进行检测,以判断其换挡过程是否完成。这里,通过在变速器箱盖上设置3个对射式红外位置传感器,分别对应换挡拨叉的左侧位置、中间位置和右侧位置,确定其高速挡、中速挡和低速挡是否到位。换挡过程的整个流程如图5所示。

图5 换挡过程的整个流程

在图中,当收到挡位指令后,通过对目前挡位和目标挡位的分析,来控制电机M2 按设定方向转动。当目标挡位处设置的位置传感器得到预期信号后则认为已达到目标挡位,此次换挡过程结束。

3 换挡过程力学分析

对小型三挡变速器而言,其换挡过程能否顺利进行非常关键。在这里对其换挡过程中换挡装置的驱动力学进行分析。

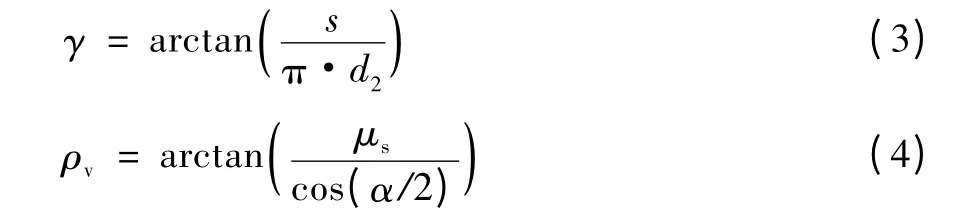

由于换挡装置采用步进电机和滑动丝杆螺母来驱动拨叉,根据滑动螺旋传动原理,步进电机驱动力矩可由式(1)进行计算:

式中:T1为螺旋副的摩擦转矩,T2和T3分别为两端支承面的摩擦转矩。其中,螺旋副摩擦转矩T1可按式(2)计算:

式中:d2为螺纹中径,γ为螺纹导程角,ρv为螺旋副的当量摩擦角,F为螺旋副所受轴向载荷,其大小主要由换挡过程中拨叉在拨动同步器时所受阻力决定。

根据换挡装置结构,在换挡过程中拨叉实际上是一个绕其转动轴转动的受力杠杆,其轴向载荷F与拨叉在拨动同步器时的阻力Fs的关系如式 (5)所示:

式中:H为丝杆轴线与拨叉转动轴之间的距离,L为拨叉上拨动同步器的受力点与拨叉转动轴之间的距离,而参数θ 则为拨叉与竖直方向的夹角。由于拨叉在拨动同步器时的阻力Fs主要由连接同步器与空套齿轮的滑动键所受滑动摩擦力和同步器与轴Ⅲ上花键配合的滑动摩擦力构成,可用式(6)进行计算:

式中:μ1为滑动摩擦因数,Tq1和dq1分别为轴Ⅲ传递给同步器的转动力矩和花键中径,Tq2和dq2分别为同步器与空套齿轮之间的转动力矩和滑动键中心线所在圆的直径。

此外,由于丝杆两端均为轴承支承,两端支承面的摩擦转矩T2和T3可分别由式(7)和式(8)进行计算:

式中:参数μg为支承面的滚动摩擦因数,dm2和dm3分别为两端支承轴承滚动体中心的分布直径。

4 仿真与应用

所设计的三挡变速器主要尺寸及性能参数如下:外形尺寸为210 mm×240 mm×100 mm,总质量约4.95 kg,传递最大功率不大于1 kW,最大转速不大于6 000 r/min,高速挡、巡航挡、低速挡的输出减速比分别为1.5、2.63、13。所选用的电磁离合器其最大动负荷大于11.0 N·m,步进电机工作时转速为300 r/min,此时的最大输出力矩为0.45 N·m,滑动丝杆中径和螺距分别为10 和1.5 mm,换挡时同步环最大可移动距离为16 mm。由于此三挡变速器体积小、质量轻和具有3种对应不同输出力矩与输出速度的挡位,非常适用于履带式移动机器人动力匹配。

基于所设计的三挡变速器结构与换挡过程力学分析,进一步对换挡过程进行力学仿真。仿真参数参照实际设计的机器人底盘,该机器人单侧履带动力传动链为:驱动电机→三挡变速器→主减速器→驱动轮→履带,驱动电机使用400 W的直流伺服电机,其额定连续输出力矩为747 mN·m,额定输出转速为4 960 r/min,主减速器减速比为17.65。换挡过程中的一些参数及所涉及的变速器参数见表1,其中部分动力参数需根据具体结构经计算得出,计算过程这里不做过多说明。

表1 设计计算相关参数

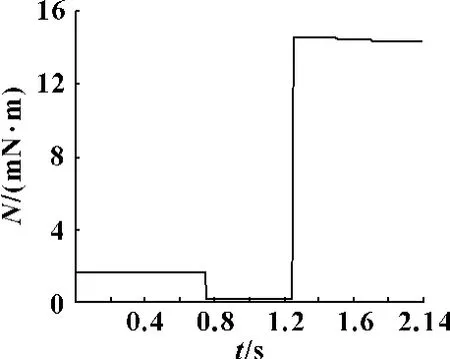

分别对三挡变速器由低速挡换到中速挡、中速挡换到高速挡和高速挡换到低速挡的过程进行仿真计算,得到换挡过程中步进电机的输出力矩曲线分别如图6—8所示。低速挡换到中速挡首先拖动同步环移动6 mm 使其脱离空套齿轮z5,再移动2 mm 到达中挡位置,一共需要1.07 s;中速挡换到高速挡首先拖动同步环移动2 mm 使其接触空套齿轮z3,再移动6 mm 到达高速挡位置,一共需要1.07 s;高速挡换到低速挡首先拖动同步环移动6 mm 使其脱离空套齿轮z3,再移动4 mm 使其接触空套齿轮z3,最后移动6 mm 到达低速挡位置,一共需要2.14 s。

图6 低速挡到中速挡换挡电机输出扭矩

图7 中速挡到高速挡换挡电机输出扭矩

图8 高速挡到低速挡换挡电机输出扭矩

图9为实际加工的变速器换挡部分部件(未含离合器部分)及使用该变速器的小型移动机器人底盘。通过实验,上述设计的换挡机构基本满足地面移动机器人的实际使用。

图9 变速器部件实物及使用该变速器移动机器人实验底盘照片

5 结束语

针对履带式移动机器人动力匹配要求,对提出的三挡变速器进行了设计与研究,主要工作为:提出了一种适用于履带式移动机器人的三挡变速机构,并对其工作原理进行了分析;对所提出的三挡变速器传动链结构和电动换挡装置进行了具体设计,给出了其实现自动换挡的工作流程;对其换挡过程进行了力学分析,并通过仿真验证了其能够实现自动换挡功能。今后,还需要通过结合具体的履带式移动机器人完善三挡变速器样机,进行结构优化设计与可靠性分析,提高其实际性能与适用性。

【1】仲崇慧,贾喜花.国外地面无人作战平台军用机器人发展概况综述[J].机器人技术与应用,2005(3):18-24.

【2】章小兵,宋爱国.地面移动机器人研究现状及发展趋势[J].机器人技术与应用,2006(8):19-24.

【3】王鹏飞,孙立宁,黄博.地面移动机器人系统的研究现状与关键技术[J].机械设计,2006,27(7):1-4.

【4】张炳力,赵韩,金朝勇.汽车自动变速器研究与展望[J].中国机械工程,2006,17(s1):417-420.

【5】盛英泰,张蕾.自动变速器技术的应用及其发展趋势[J].机电工程技术,2010,39(7):113-117.

【6】王华坤,范元勋,宋德锋.机床弹性滑键齿轮变速换挡机构的设计[J].组合机床与自动化加工技术,2000(7):11-13.

【7】张振宇.电动汽车用齿轮离合器自动变速器设计[D].武汉:武汉理工大学,2006.

【8】陈宁.电控机械式自动变速器选换挡执行器设计[J].机电工程,2009(3):76-77.