一种移动机器人快速续能站机构设计与系统实现

胡丹丹,王磊,王漫,高庆吉

(中国民航大学机器人研究所,天津300300)

移动机器人大都使用高质量的机载可充电蓄电池组来给自身供电,一般只能维持几个小时,一旦电能耗尽,必须采用人工干预的方式来给机器人充电,此时,机器人就处于一种非连续的任务环[1],这严重阻碍了机器人的长期自治。随着人们对移动机器人能实现长期值守、延长自治时间以及增加活动范围等功能的要求越来越高,其动力能源的补充成为一个亟待解决的问题。

目前该方面的研究工作主要集中在自主充电和自主更换电池两个方面。GREY WALTER 于1963年首次为两台机器人设计了充电站[2],在充电站中放置一个光源和充电器,机器人通过光源的引导进入电站进行对接充电。加利福尼亚大学[3]在Pioneer 2DX 移动机器人上添加自制充电对接触头,与充电站上设计的喇叭状接口巧妙对接,从而实现其自主充电。哈尔滨工业大学谭益松[4]设计的家用保安机器人智能充电系统,也设计了类似的喇叭状接口,有机配合机械系统和导航系统,避免对单个系统的过分依赖。韩国成均馆大学的自主充电系统[5],利用磁铁的引力和斥力来实现对接,该结构减少了对机器人控制精度的依赖,允许只依靠机械结构即可轻松实现对接。该种续能方式为机器人提供了能源续接,不会非正常方式影响电池使用寿命,但其充电时间较长,严重降低了机器人的工作效率,只适用于间断运行的机器人。

相对于自主充电的移动机器人续能方式,自动更换电池则是一种更高效的续能方式,其极大地节省了机器人的续能时间,适用于保安机器人、巡逻机器人等需要不间断工作的机器人。目前针对该种续能方式的研究较少。日本提姆查克公司设计了一种蓄电池交换装置[6],采用长方形结构,所有电池组横向分布成行,通过电机驱动导轨实现电池组移动,该机构在单方向上占地面积较大,且当移动远距离电池组时,机器人等待时间较长。台湾工业技术研究院设计了一种可以用于电池更换的机器人电站[7],其机构和原理与文献[6]中的类似,其只能为1组蓄电池充电,占地面积相对较小,但无法满足多机器人的续能要求。

针对上述问题,设计了一种移动机器人的快速续能站,采用自动更换电池的续能方式,在尽量减少机器人停留时间的基础上,尽可能增加蓄电池组数量、减小其占地面积,且工作过程简单,易于实现。

1 续能站机构设计

1.1 续能站总体结构设计

根据移动机器人的续能要求和续能方式,续能站系统需具备以下3个基本功能:

(1)新旧电池的快速切换。设计目标是尽量减少机器人的等待时间,快速高效地完成新旧电池的位置切换。

(2)新旧电池的快速更换。即拉出机器人内部旧电池,并将充满电的新电池推入机器人内部。

(3)旧电池的充电。续能站应具备充电站功能,在续能站待机状态下将旧电池进行充电,以备更换使用。

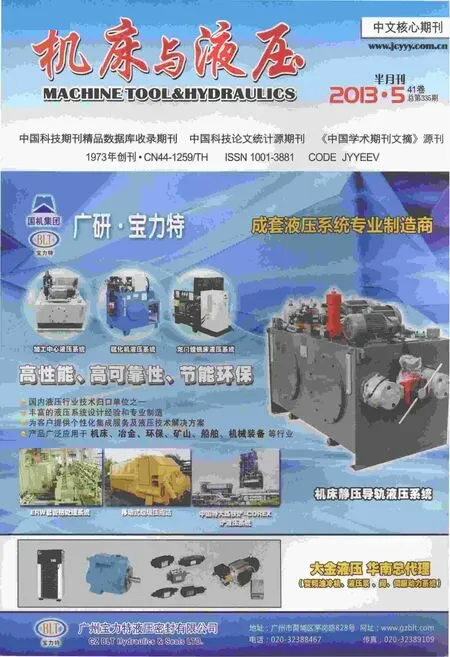

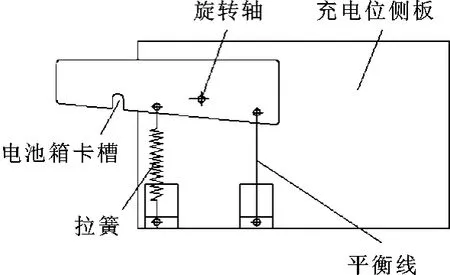

为了实现机器人的全自主续能,设计了电池箱,如图1所示。将蓄电池放入电池箱内,电池充电触点与电池箱正后方的接触触点相连接,当接触触点与机器人内部系统连接时,电池箱为机器人供电;当接触触点与续能站充电装置连接时,充电装置为蓄电池充电。

图1 电池箱结构示意图

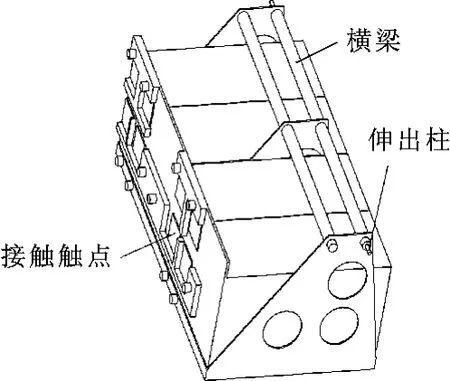

自动更换电池的续能站系统如图2所示。该系统主要由切换装置和推拉装置两部分组成。切换装置采用转盘式结构,步进电机驱动圆盘旋转,使圆盘上相应位置对准泊位机器人。圆盘上设有电池组充电位,可对旧电池进行充电。推拉装置采用直角坐标结构,并设计了能够携带电池组的终端执行器,其在驱动单元的驱动下可实现水平方向和垂直方向运动,完成电池组的取放功能。切换装置和推拉装置在主控计算机的控制下协调配合实现自动更换电池功能。

图2 续能站机构示意图

1.2 切换装置设计

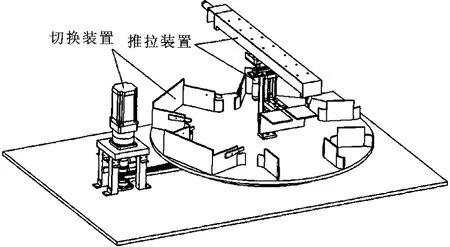

为了解决续能站占地面积大的问题,同时尽可能增加备用电池组数量,将切换装置设计为转盘式结构,如图3所示。

图3 切换装置示意图

切换装置主要包括传动单元和转盘两部分。传动单元主要由电机、编码器和同步带等构成,用于精确控制转盘的转动速度和角度。转盘表面均匀分布5个位置:2个空位和3个充电位,5个位置上分别安装接近开关,用来检测各个位置是否有电池置入。2个相邻空位分别为中转位和电池位,中转位用来暂时放置从机器人中拉出的旧电池,电池位用来放置充满电的电池组,转盘只需旋转一定角度即可将充满电的电池组对准泊位机器人,大大降低了电池组的切换时间。

步进电机通过同步带实现转盘的传动。由于转盘转动惯量较大,转动时有较大惯性,为满足更换电池对转盘停止精度的要求,在转盘中轴安装了电磁式制动器,并基于开关量信号进行控制。当底盘转动动作完成时,能瞬间抱死圆盘中轴,保证了转盘较高的定位精度。

旧电池组箱通过锁紧装置锁紧在充电位中进行充电。电池箱通过弹簧与充电位后方挡板上的充电触点压紧接触充电,为此设计锁紧装置将电池组锁紧在充电位中。锁紧装置结构设计如图4所示。电池箱卡槽可绕旋转轴转动,当充电位无电池箱时,其在拉簧和平衡线的作用下处于水平位置,此时拉簧处于平衡状态;当电池箱在推拉装置的推动下进入充电位时,电池箱卡槽被抬起,拉簧处于拉伸状态,当电池组箱伸出柱卡入卡槽中时推拉装置停止推电池动作,此时,电池箱接触触点与充电位充电触点压紧接触,完成旧电池充电。

图4 锁紧装置示意图

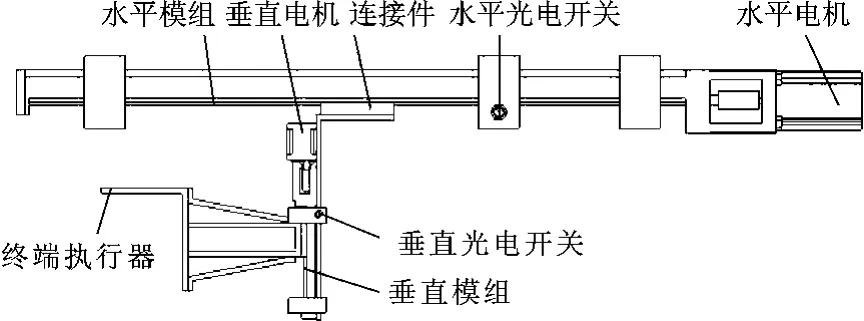

1.3 推拉装置设计

推拉装置如图5所示,采用水平-垂直正交的移动悬臂式结构,垂直模组可沿着水平模组导轨前后移动,终端执行器可沿着垂直模组导轨上下移动。水平模组和垂直模组均使用直流微电机驱动,直流电机直接通过联轴器和模组相连。水平模组和垂直模组分别安装光电开关,用于检测垂直模组和终端执行器是否运动到位。

图5 推拉装置示意图

2 控制系统设计

2.1 续能站控制流程

机器人感知到自身能量不能保证继续执行任务时,自主移动到蓄能站,停泊在指定位置,为续能做好准备工作。更换电池时,更换装置的中转位对准机器人电池组箱,且已从充电位中选好满电电池放置在电池位。推拉装置首先将机器人内部电池取出放置在中转位,放下电池组箱后后退,以防转盘旋转时和推拉装置终端执行器发生碰撞。转盘在电机驱动下旋转,将电池位对准机器人电池仓,在机器人和转盘之间安装有光电传感器,以检测两者是否对准;之后推拉装置将电池位的电池组送入机器人内部,后退回转盘上方,完成对机器人电池的更换。动作完成之后机器人检测电池电压,如果正常连接则告知续能站,并接通电池供电开关,否则,要求续能站调整置入电池组的位置。最后机器人解锁,离开续能站,返回到先前中断的任务。

机器人离开后,续能站完成后续工作,将中转位电池放入空的充电位中充电。相应动作为推拉装置先将中转位电池取出移动到转盘中心位置以便转盘运动,然后转盘旋转将空的充电位转至推拉装置正前方,继而推拉装置将电池组置入。最后推拉装置退回转盘中心,同时转盘旋转仍将中转位对准机器人到来方向。此时续能站完成全部续能工作,进入就绪状态,等待下一次续能任务。

2.2 控制系统设计

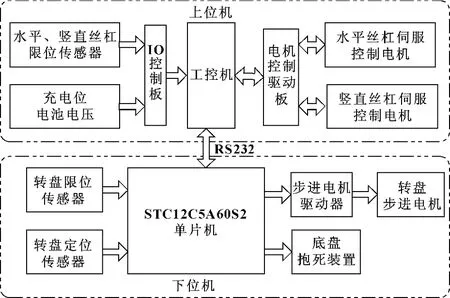

续能站的控制系统总体框图如图6所示。控制系统由上位机与下位机组成,其中上位机与下位机通过RS232接口通讯。

图6 控制系统框图

上位机以嵌入式工控机作为主控单元,主要控制水平、竖直丝杠伺服电机,检测位置传感器信息,实时测量转盘各充电位电池电量并根据电压值决策转盘转动目标位置,通过RS232接口向下位机发送转盘转动命令并接收转盘位置传感器信息。

水平垂直丝杠限位传感器选用电磁式接近开关,检测距离4 mm,响应频率1.5 kHz,可以安全可靠地用于水平、竖直丝杠滑块的极限位置限定,确保设备的安全。水平、竖直丝杠限位接近开关信号线接入IO控制板数字量通道,实时反馈丝杠极限位置信息。转盘充电位电压信号接入IO控制板模拟量通道,中值滤波后,提供给工控机用于调度控制。基于总线结构的电机控制驱动板将工控机的控制指令转换为电压信号提供给伺服电机,并将伺服电机编码器位置反馈信号反馈给工控机。

下位机系统主要实现转盘的运动控制,包括单片机、伺服驱动器、步进电机、转盘机构及其传感器。单片机作为下位机控制系统的核心,其不断接收并执行上位机发送的控制命令,并将转盘位置信息反馈给工控机。

为了提高圆盘运转控制的稳定性,选用等角度恒力矩细分驱动器作为底盘步进电机的驱动器,步进电机低速运行平稳,几乎没有振动和噪声。

3 实验结果与分析

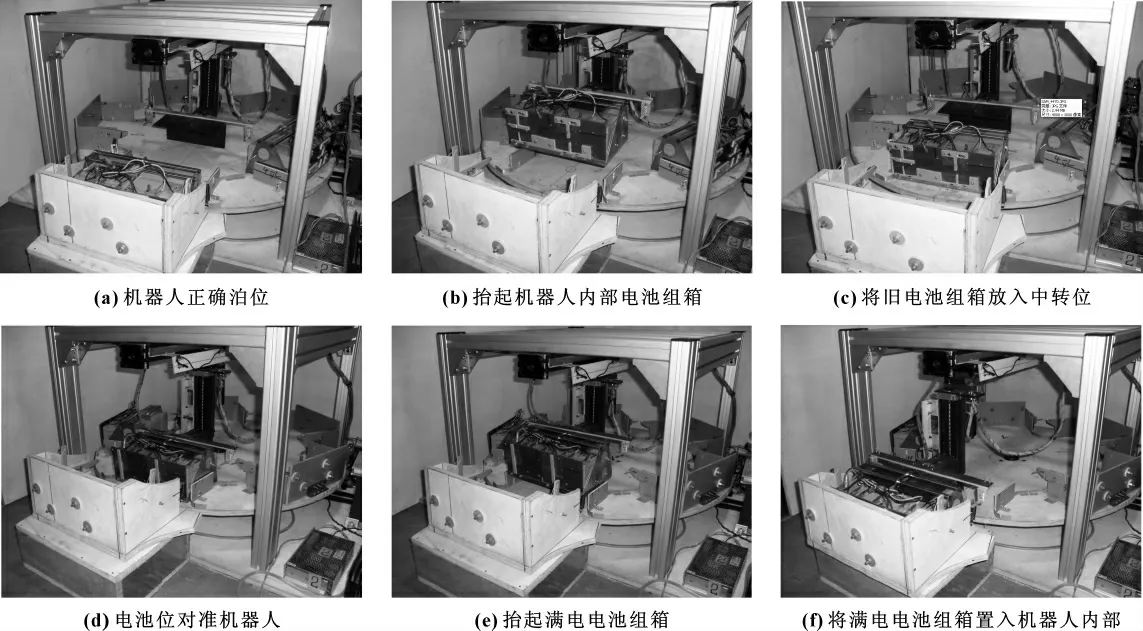

根据上述设计方案,制作移动机器人快速续能站样机并进行续能实验,如图7所示。

图7(a)模拟已泊位机器人内部电池组箱,此时中转位对准机器人电池组箱,电池位备有满电电池组箱;图7(b)中,推拉装置的终端执行器伸入电池组箱,通过电池箱横梁抬起电池组箱;图7(c)中,推拉装置的垂直模组沿水平模组导轨向后移动至水平后限位开关位置,终端执行器沿垂直模组导轨向下移动,将旧电池组箱放到中转位,垂直模组后退至安全位置;图7(d)中,转盘顺时针旋转72°,将安放有满电电池的电池位对准泊位机器人;图7(e)中,终端执行器伸入满电电池组箱,将其抬起;图7(f)中,垂直模组沿水平模组导轨向前移动至水平前限位开关位置,终端执行器沿垂直模组导轨向下移动,将满电电池组箱放到机器人内部电池位,完成新旧电池的更换。

图7 续能站电池更换全过程

当机器人离开续能站后,推拉装置和切换装置协同工作将旧电池组箱从中转位移入充电位,为其充电,并时刻检测电池位是否有充满电电池组箱,如果有满电电池组箱,则将满电电池组箱移入电池位,为下一次机器人电池更换做准备。

由此可见,该续能站续能时间即为更换电池过程时间,大大减少了机器人停留时间。通过对更换电池过程的大量实验表明,该续能站的续能时间约为32 s。

4 结论

设计了一种快速自动续能站系统,给出了续能站系统机械结构和控制系统的设计方法。该系统具有如下显著特点:(1)通过将传统续能站的水平方向移动的切换装置设计为能够旋转的转盘式结构,使其在相同数量电池组的情况下大大节省了占地面积;(2)该系统的推拉装置和切换装置协同工作实现机器人电池组的更换,更换时间短,大大减少了机器人的停留时间;(3)只需改变续能站机构的尺寸,即可将该系统推广到小型蓄电池驱动的车辆续能上,如电动观光车、电动巡逻车等,这也是课题组下一步的工作方向之一。

【1】MILO C S,DAN N,BOYOON J,et al.Staying Alive:a Docking Station for Autonomous Robot Recharging[C]//IEEE International Conference on Robotics and Automation.Washington D.C,2002:1050-1055.

【2】GREY WALTER W.The Living Brain[M].New York:W.W.Norton,1963.

【3】SILVERMAN M C,NIES D,JUNG B,et al.Staying Alive:a Docking Station for Autonomous Robot Recharging[C]//Proceedings of the 2002 IEEE International Conference on Robotics & Automation,Washington DC,2002(1):1050-1055.

【4】谭益松.家用保安机器人智能充电系统的研究[D].哈尔滨:哈尔滨工业大学,2007.

【5】ROH S,PARK J H.Flexible Docking Mechanism Using Combination of Magnetic Force with Error-Compensation Capability[C]//4th IEEE Conference on Automation Science and Engineering,Washington DC,USA,2008:697-702.

【6】BABA K.Battery Changer.US 2006/0214634A1[P].2006-09-28.

【7】WU Yicheng,TENG Mingchang,TSAI Yijeng.Robot Docking Station for Automatic Battery Exchanging and Charging[C]//Proceedings of 2008 IEEE International Conference on Robotics and Biomimetics.Thailand:Bangkok,2009:1043-1046.