数控镗铣床的3D仿真建模及应用

冯娟,杨承涛

(1.西安航空职业技术学院,陕西西安710089;2.西安工程大学,陕西西安710048)

随着世界经济的发展,机械制造业已由传统的人工操作向柔性制造单元(FMS)、数控机床、立体仓库、工业机器人、无人小车和计算机集成制造(CIM)组成的自动化工厂和自动化车间方向发展。作为自动化工厂最重要的硬件系统,数控机床在工业化国家的大、中型企业中的普及率已达90%以上。目前我国数控机床的普及率也已达30%以上,而且还有不断上升的趋势。

数控机床的特点是加工精度高、自动化程度高、加工稳定性好和柔性化程度高,但是其高昂的购置成本和维修费用,使得企业承受较大的资金压力。为此,如何提高数控机床的利用率,减少机床的故障和停机时间,尤其是对中、小批量或单件生产的航空、航天企业具有十分重要的意义。在此背景下,虚拟制造和仿真技术已成为机械制造业着力开发的重点课题之一。作者拟针对国内某企业开发的数控镗铣床的仿真建模及其应用进行简要的介绍,供国内从事该领域开发和应用的单位参考。

1 数控镗铣床的仿真建模

几何建模的方法可分为线架造型、表面造型和实体造型法3种类型。由于实体造型比较直观、生动、真实感强,为此在进行数控镗铣床的仿真建模时采用三维实体造型法,即对该企业的三坐标和五坐标数控镗铣床用CATIA软件建立机床部件模块,然后以STL格式输入到VERICUT软件系统中进行组装。

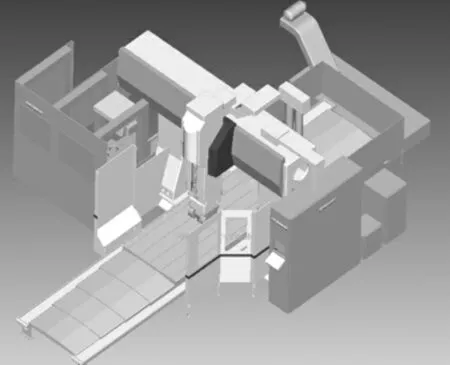

在建立的部件模型基础上,根据其装配约束关系(即几何约束关系、数控镗铣床的组装运动约束关系和排斥约束关系)设定了运动模块之间的相对位置参数,给定机床坐标系和机床部件坐标系和其间的关系,最后按照机床的拓扑关系结构对部件进行装配,成为完整的数控机床。图1所示为组装的机床示意图。

图1 组装后的机床

当数控镗铣床的仿真建模完成后,还须建立其运动模块的运动模型,即明确相互间的运动关系,并对所仿真的机床参数进行设定,如行程范围、补偿方式、机床原点以及机床轴心距的补偿和刀具的补偿等,其中转动中心到主轴端面的距离和转动中心到主轴线的偏移距离两个参数尤为重要,其正确性将会影响到仿真结果的真实性。

2 仿真建模的应用研究

根据企业实际生产的需要,对仿真建模的机床进行了调试验证、工装夹具的建模、仿真加工和数控加工程序优化等方面的应用研究。

2.1 虚拟数控镗铣床的调试验证

其调试验证方法分为手动交互式(MDI)和试件检验法两种。

手动交互式(MDI)。即人工输入坐标指令,检验其轴向坐标的极限位置和角度坐标旋转方向的设置是否正确,是一种较为简单的检验方法。

试件检验法。编制标准试验样件的加工程序,进行仿真加工,对加工后的试件进行尺寸分析比较,以判定所建立的数控镗铣床的模型是否正确。

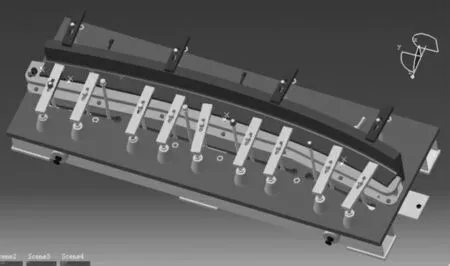

图2 检验机床精度的那氏试件

其检验的信息为:x、y的联动;x、z的联动;y、z的联动,G02、G03圆弧插补,B/A、C/A、C角度坐标的联动,G43 刀具长度的补偿。

图2所示为检验机床精度的那氏试件。

2.2 建立工装夹具模型

进行虚拟仿真加工时,工件的装夹夹具是一个不容忽视的环节之一。为此,采用CATIA软件进行了工装夹具的造型与仿真,以模拟零件加工时的实际情况。图3所示为所建立的工装实体模型示例。

图3 工装夹具实体模型示意图

2.3 仿真加工

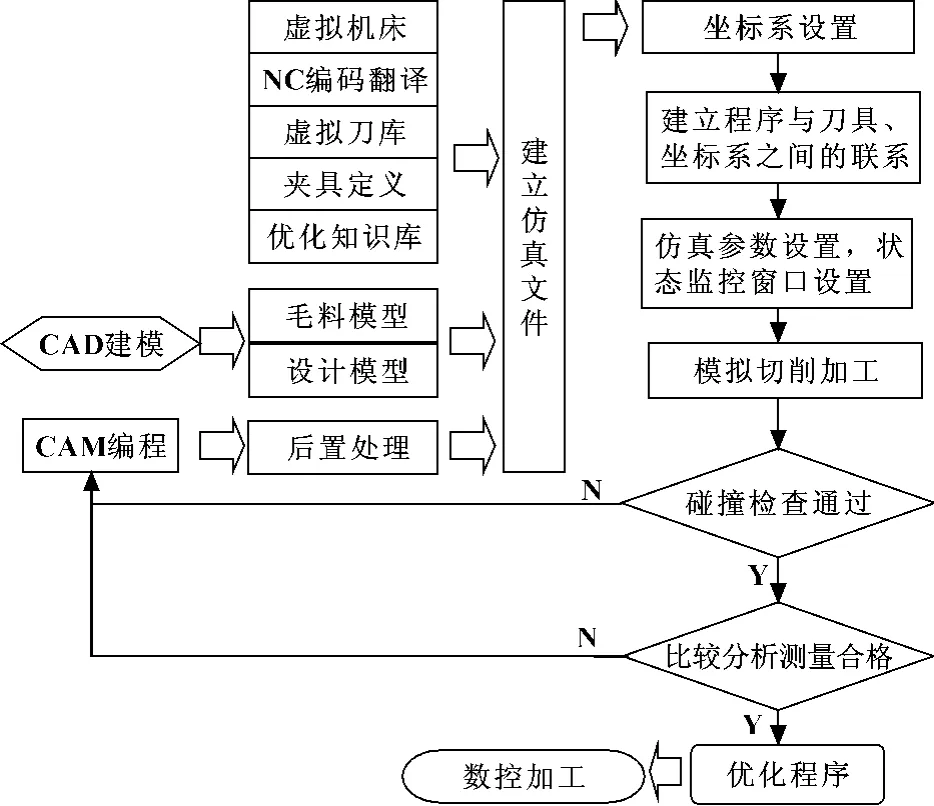

虚拟数控镗铣床仿真加工的流程图如图4所示。

仿真加工时首先进行工艺建模,通过CAD/CAM系统,将要加工的零件信息转换成STL 格式输入到仿真加工系统。在完成数控编程、后置处理生成NC代码后,建立仿真加工文件,设置加工坐标,建立加工程序、刀具坐标系的对应关系,然后设置加工控制参数及加工状态监视参数,最后启动仿真加工,进行碰撞干涉检查、工件尺寸及加工质量的分析,查找错误并加以改进。

图4 虚拟数控镗铣床仿真加工的流程图

通常仿真加工时可能出现的错误大体有下述几点:

(1)轨迹错误

通过对虚拟加工生成的几何体进行观察,就可能查找出明显的轨迹错误,例如啃刀、未抬刀等。要全面地发现轨迹错误,可以利用VERICUT软件的AUTO-DIFF模块。

(2)干涉碰撞错误

碰撞和干涉检验主要检验刀具和主轴相对于非加工部件,如夹具、工件的非加工部位、加工工作台的干涉现象,也可用来检验由用户指定的物体之间的干涉现象。

(3)程序执行错误

在实际工作中,作者也发现有时NC代码本身没有错误,可是在实际执行过程中依然出现问题,造成零件尺寸超差,甚至报废。

这种错误比较隐蔽,利用CAM软件的内部校验和采用NC 外部校验软件检查APT 刀位文件也检查不出来错误,只有利用虚拟数控机床仿真才能发现问题。

2.4 数控加工程序优化

VERICUT软件具有加工优化模块(OPITPATH),它是在知识库基础上建立的优化模块,可使加工过程智能化,使加工过程处于优化状态。其知识库包括加工产品类型、机床参数、刀具参数、金属切削数据库等知识,可在加工时根据加工条件的变化自动调整进给量和自动选择优化的加工路径。其优化方式包括粗加工工序优化、半精加工和精加工过程的优化以及高速切削加工时的优化,现简介如下:

(1)粗加工优化

零件粗加工的目的是尽快去掉多余的材料,在不断变化的切削条件下,保证刀具以最大安全速度去除多余材料,同时,通过速度优化,能够保证机床运行平稳,保护机床。优化路径模块在验证刀具路径的同时使用已知信息(每个部分的切削材料量),从而确定刀具路径上每个部分应切削的材料量并为其指定最佳进给率。进给率是根据NC程序员和/或机床操作员提供的信息确定的。优化模块可保证随时修正进给率以保持衡定的体积切削率。

(2)半精加工和精加工优化

当刀具铣切经过粗加工后留下的材料或经过近似成品的工件成型面上时,切削抗力会变化很大。在此,优化时需要考虑刀具在何处切入材料,从而调节进给率以维持稳定的切削抗力。这有助于延长刀具寿命,并得到更高质量的表面光洁度,尤其是在用球形铣刀进行斜切加工表面时非常关键。

(3)高速切削加工时的优化

在高速机床上加工时,刀具切入材料的方式至关重要。进给率太低会产生磕碰声、振动和工件硬化,这将导致表面光洁度降低、刀具过早损坏。切削抗力过高会造成切削压力过大及不良的切削条件,从而引起刀具、主轴、夹具或机床的损坏。调节进给率以保持稳定的切削抗力或体积切削率,这将有助于减少上述问题的出现,刀具制造商推荐使用此方法解决“切屑变薄”的问题。当进给率和主轴转速很高时,在只需切削少量材料的地方,用球形头端铣刀以大的进给率和主轴转速进行高速精加工,优化效果非常好。也可优化主轴转速从而在刀具的最大接触直径上保持衡定的表面速度,持续的表面速度优化有助于提高表面光洁度。

3 特点及经济效益

(1)有效缩短了产品的研制周期

由于最初新产品的研制都是由数控编程人员做工艺技术准备以及由数控操作人员进行试切加工,这一部分非常耗时。利用VEIRCUT软件的虚拟数控机床仿真加工,减少了工人试切加工的时间,同时,不占用实际的机床。一次试切合格率从50%提高到90%,研制周期缩短了50%。

(2)有效减少废品率和超差率,提高了产品的质量

航空产业是高投入、高风险产业,大型、超大型零件材料成本、加工成本巨大使企业承受不起大量的试验加工失败。而对新机研制过程中的废品和超差品的原因分析显示:30%由工人操作失误造成,60%由数控加工程序错误造成,10%由其他外部原因造成。利用VEIRCUT软件的虚拟数控机床仿真加工,首先提高了数控加工程序的正确性;加上该软件有强大的操作学习功能,工人先利用软件熟悉了机床之后,能够有效减少操作失误。

(3)及时发现可能存在的干涉碰撞,减少数控机床事故

数控加工中的碰撞干涉是十分危险的,尤其是高速加工以及机夹式刀具加工。在机床高速运转中,任何的碰撞将造成机床、刀具或工装的损坏,或产品的报废甚至人身伤亡,损失是难以估量的。为此构建虚拟数控铣床模型,实现铣床仿真加工,可以及时发现可能存在的干涉碰撞,减少数控机床事故。

(4)提高生产效率

按照加工的模式和机床的特点,采用不同的优化模式,根据瞬时需要切削的材料量的不同,利用优化路径模块可以自动计算并在需要的地方插入改进后的进给率。无需改变轨迹,优化模块即可为新的刀具路径更新进给率,对加工程序的进给率进行细化和优化。

仿真切削优化提高了加工程序的合理性,保证了设备的安全,降低了工人的劳动强度,缩短了研制周期,提高了生产效率。

(5)完成不同系统之间加工程序的转化

不同系统间加工程序转换是在数控技术发展阶段难以避免的问题,对于多品种混线生产的某公司来言,在科研生产紧密交叉进行时更是如此。旧的或不兼容的G-GODE程序(也称为NC程序)需要被循环利用或修正后在各类机床上运行,系统的不兼容性会给实际加工带来一定的困难。

利用仿真加工进行不同系统间程序转换具有更广泛的适应性和准确性。准确地配置控制系统是系统转换的基础。通过仿真加工可以将后置NC程序(G代码程序或通用程序)转换成ASCII 标准APT或其他二进制刀位文件格式,再通过后置处理生成相应的机床G代码程序。仿真加工系统转换还可以对原有的插补方式进行转换,例如将圆弧插补转换为直线插补等,大大扩展了系统功能。

4 结束语

对多品种、中小批量生产企业,尤其是航空、航天、仪器仪表等高精企业而言,数控机床的应用已日益广泛和普及。为了缩短新产品的研发周期,提高价值昂贵的数控机床的利用率,提高产品质量、减少故障、缩短辅助时间和有利于员工的继续教育和培训而开发了虚拟制造和数控仿真加工。文中所介绍的数控镗铣床的仿真建模、工装建模、仿真加工和数控加工程序的优化等已在企业生产实际中应用并已获得显著的经济效果。作者希望文中的内容对国内的虚拟制造及数控加工技术的开发应用有所裨益。

【1】黄明吉.虚拟数控高技术及应用[M].西安:化学工业出版社,2005:125-128.

【2】张树生,杨茂奎,朱名铨,等.虚拟制造技术[M].西安:西北工业大学出版社,2006:334-344.

【3】欧阳承.VERICUT仿真技术在整体座舱骨架加工中的应用[J].航空制造技术,2005(12):41-43.

【4】盛亮.基于实体的数控加工仿真关键技术的研究与实现[D].南京:南京航空航天大学,2005:97-98.

【5】陈丽萍.虚拟仪器技术在数控仿真中的应用[J].组合机床与自动化加工技术,2002(4):9-11.

【6】余勤科.虚拟数控机床技术及其应用[J].制造业自动化,2001(9):14-15.