HC轧机中间辊在线横移控制策略的研究

张齐生,吕猛,王益群

(1.燕山大学机械工程学院,河北秦皇岛066004;2.国家冷轧板带装备及工艺工程技术研究中心,河北秦皇岛066004)

随着社会经济的高速发展,研究进一步提高板形质量的方法,已经成为当今薄带钢生产的重要问题。轧制高精度薄板时,在轧制过程中能实现中间辊在线横移,将更有利于带钢板形质量的控制。但目前还没有完善的计算中间辊横移阻力的方法[1],在轧制过程中,中间辊横移控制的负载干扰影响因素复杂,是一个棘手的难题。用实验方法研究负载干扰问题,不但投入大、成本高,而且耗时长。为保证中间辊横移精度,通常是加大系统控制刚度,这又导致耗能和制造成本的浪费。利用计算机仿真技术对中间辊横移系统进行仿真研究能够提供有价值的参考,具有理论与实际意义。

1 中间辊横移系统的工作原理

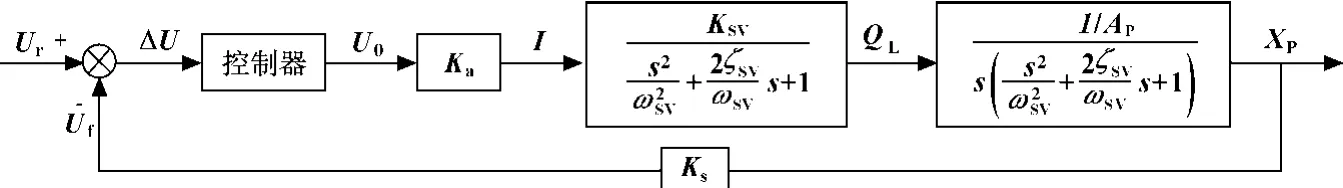

HC轧机中间辊在线横移控制是利用电液伺服控制系统来实现的,该系统主要由控制器、液压系统和被控对象(中间辊)3个部分组成。置于液压缸上的位移传感器将液压缸的位移反馈回来,与输入信号比较得出误差信号,经控制器运算后输入液压系统的伺服阀,进而控制液压缸来驱动中间辊,如此构成一个闭环控制系统,实现对中间辊位置的实时控制。如图1所示为该阀控缸系统的传递函数方框图[2]。

图1 中间辊横移控制系统传递函数方框图

2 中间辊横移系统仿真策略

对中间辊横移系统的研究主要解决两个问题:中间辊横移阻力估算和受干扰影响情况下实现对系统的实时控制。该系统是机、电、液综合控制系统,基于现有对不同对象和工况各具优势的仿真平台软件,利用联合仿真技术可提高仿真精度。

2.1 动力学模型仿真策略

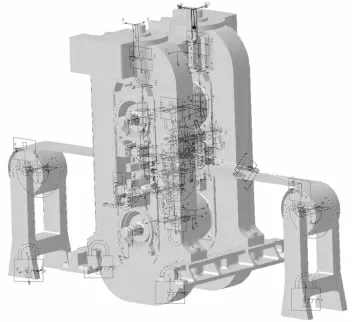

以HC1250轧机为对象,其中间辊动态工况动力学模型可基于Pro/E 和ADAMS软件联合建立[3]。这主要利用了两种软件各自的优势,Pro/E 具有强大的三维建模能力,而ADAMS 则具有动力学仿真优势。首先利用Pro/E软件建立轧辊及相关零部件的三维模型并进行装配,然后将建立好的三维模型导入ADAMS软件中。

在ADAMS 中可以对模型进行动力学仿真。只要完成环境设置、布尔运算,按照实际物理模型参数定义仿真模型参数,然后相应地添加约束、施加作用力,最后校验模型直到模型合理为止,这样中间辊工况的动力学仿真模型的结构简图就建好了,如图2所示。利用该机械动力学模型,即可实现中间辊工况的动力学分析和动态演示。

图2 中间工况动力学模型的结构件图

2.2 液压系统仿真策略

AMESim软件是一种优越的液压系统仿真软件[4-5],利用其图形化界面,可以在虚拟环境中实现整个仿真过程,免去了数学计算和建模,提高了工作效率。该软件中的每个元件都是被严格试验过的,所以是实际模型的真实反映,利用AMESim 建模相对来说具有真实性和准确性较高的优点。

中间辊横移液压系统是一个阀控液压缸系统,主要由液压泵、溢流阀、伺服阀、液压缸等组成,用到的元件在AMESim软件的LMS Imagine.Lab 中都可以直接调用,利用这些元件搭建好整个液压系统模型,按实际液压系统中的参数设置仿真模型中的参数,就可以进行仿真分析。

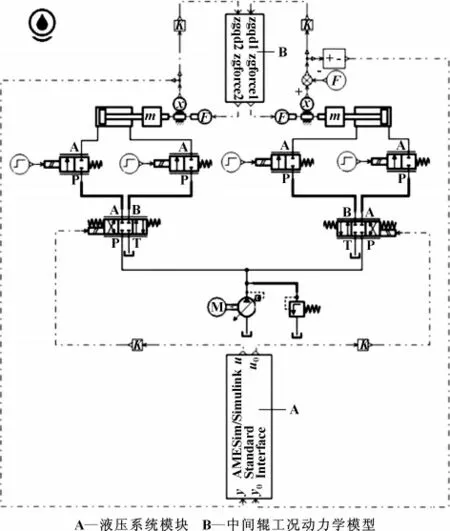

如图3所示为中间辊横移液压系统的模型,其中负载和控制器在联合仿真时建立。

图3 中间辊横移液压系统模型

2.3 控制器的设计及其仿真策略

这里针对中间辊横移系统控制负载干扰因素复杂而设计了自抗扰控制器[6-8],并建立了其仿真模型。

2.3.1 自抗扰控制器的设计

自抗扰控制技术是吸收现代控制理论成果、发扬并丰富PID 思想精髓、开发运用特殊非线性效应而发展起来的新型实用技术[9]。用对象的输入输出对“未知扰动”进行估计并对它进行补偿,突破了“绝对不变性原理”和“内膜原理”的局限性,而这种扰动的估计和补偿能力就是抗干扰功能。

中间辊横移液压系统可看作一个五阶系统,而目前对自抗扰控制器中的扩张状态观测器的研究,在系统阶数不高于二阶时比较成熟,对高阶系统的扩张状态观测器的设计可用低阶观测器串联组合来实现[10],进而实现高阶自抗扰控制器的设计。

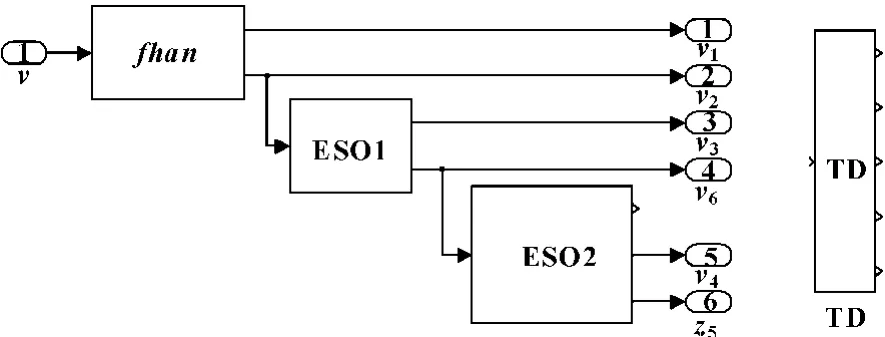

如图4所示,框中的部分就是中间辊横移系统的自抗扰控制器。

图4 自抗扰控制器结构

其中各个部分的设计如下:

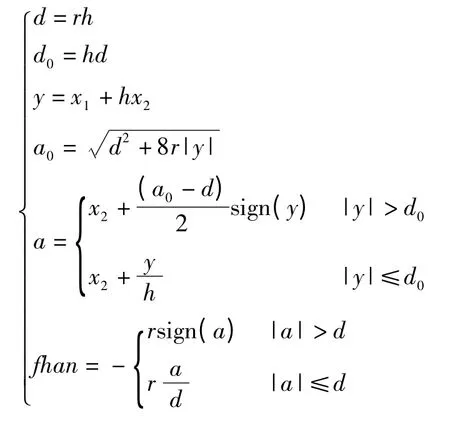

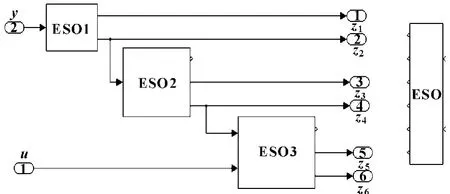

(1)安排过渡过程(TD)。中间辊横移系统的安排过渡过程,用一个二阶跟踪微分器安排过渡[11],然后获得其阶微微分,其算法为:

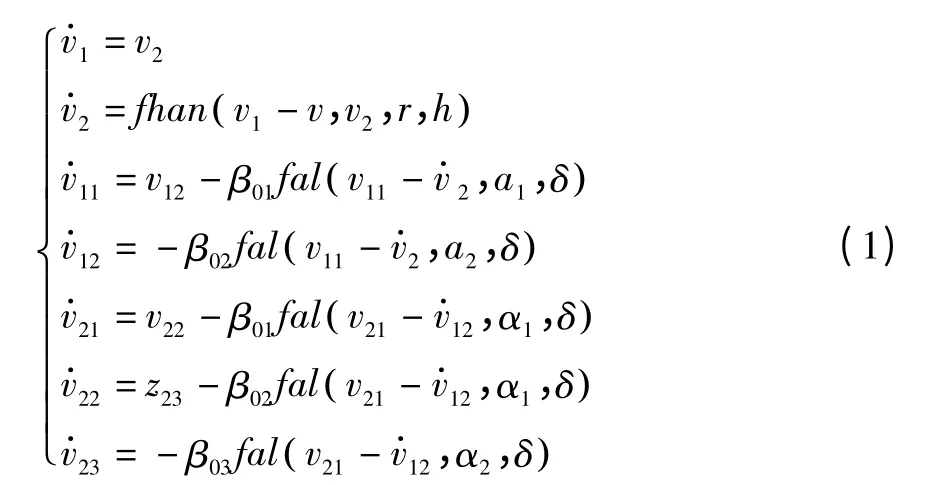

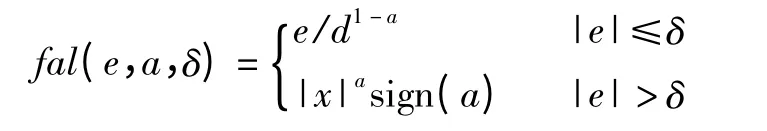

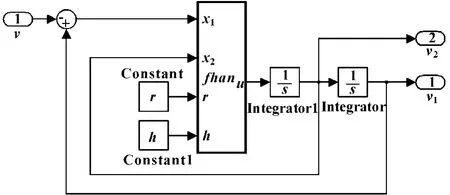

(2)扩张状态观测器(ESO)。中间辊横移系统的观测器,可用低阶观测器串联实现。这里用一个二阶ESO 和两个三阶ESO 串联够成六阶ESO,其算法如下:

(3)非线性控制律的算法如下:

(4)决定最终控制量的算法如下:

非线性函数fhan (x1,x2,r,h)的算法为:

非线性函数fal (e,a,δ)的算法为:

2.3.2 控制器仿真策略

在众多仿真软件中,Simulink是一种能够将控制系统的复杂模型输入计算机中,并对其进行仿真分析的软件。它借助便捷的建模功能和MATLAB 强大的计算功能,能有效地解决控制系统仿真技术中的问题[12]。自抗扰控制器的Simulink 建模[13]过程如下:

(1)非线性函数的建模。对于两个非线性函数fal(e,a,δ)和fhan(x1,x2,r,h)的建模,可以分别将它们的算法编成M文件,然后用MATLAB Function 调用即可。

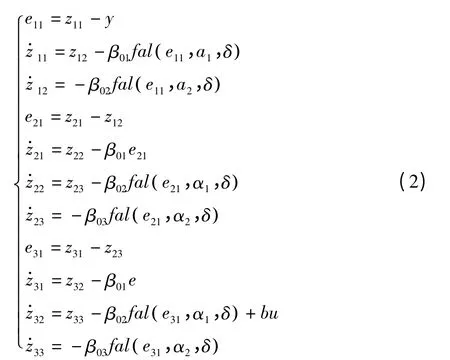

(2)ESO 建模。根据式(2)的算法,首先搭建二阶和三阶观测器的模型,然后将低阶观测器模型封装后,串联连接就后构成最终的扩张状态观测器模型,如图5所示。

图5 扩张状态观测器模型

(3)TD的建模。这部分的建模与观测器建模的方法类似。图6为微分跟踪器的模型,利用前述观测器模型获取其输出v2的各阶微分就构成了最终的TD模型,如图7所示。

图6 跟踪微分器模型

图7 安排过渡过程模型

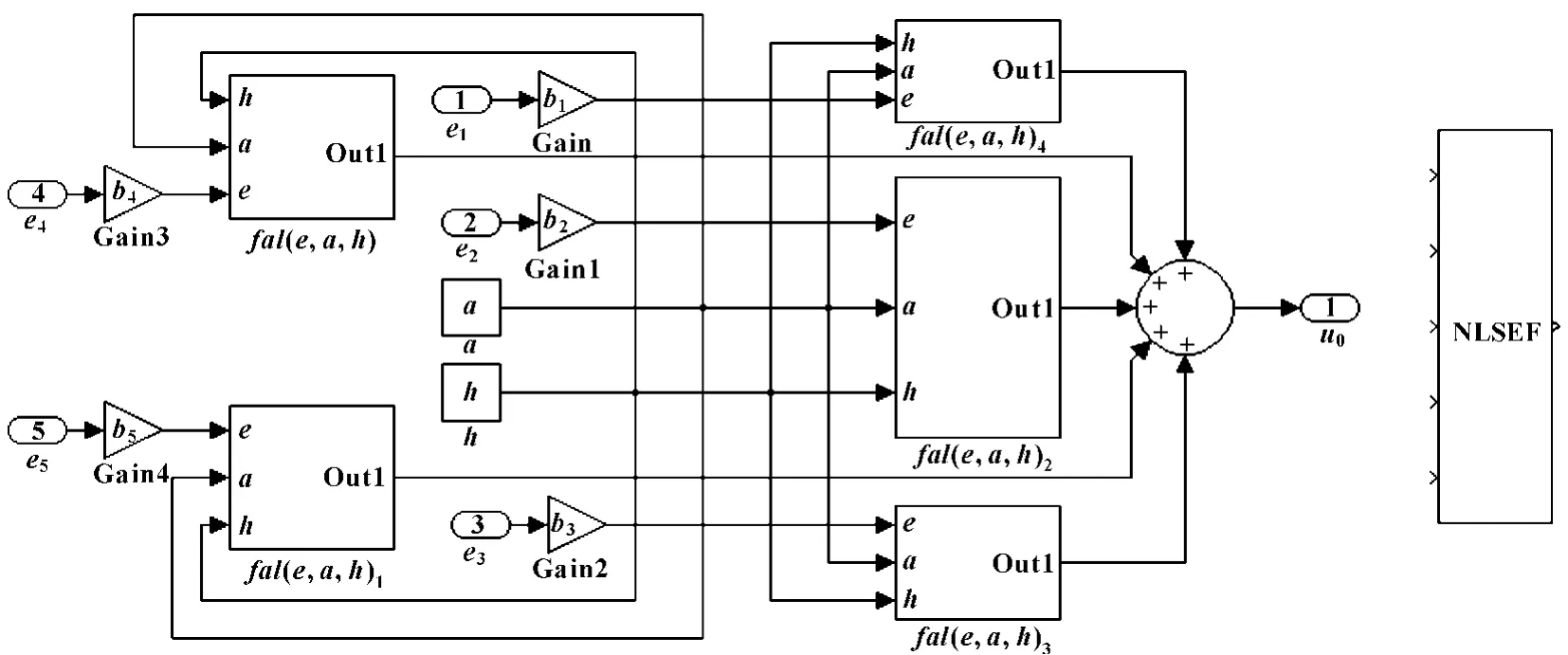

(4)非线性控制律的建模。非线性反馈控制律是将输入与输出的各阶状态误差经非线性运算后,经加权求和得出的最终反馈控制输入量,其模型如图8所示。

图8 非线性控制律模型

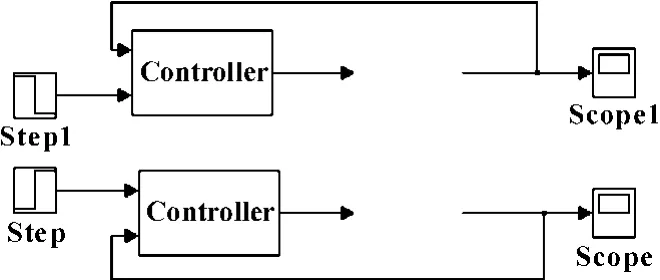

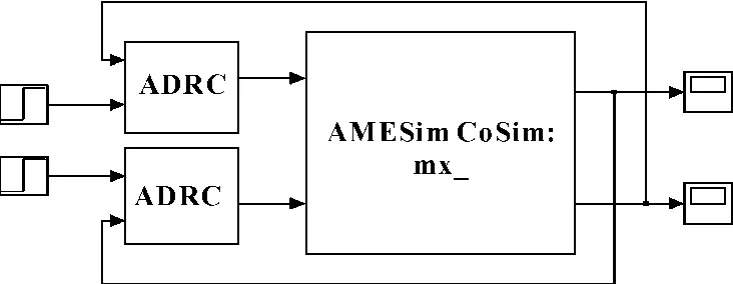

将控制器的各个部分连接到一起即可构成最终的自抗扰控制器模型,图9为封装后的模型,中间辊由两个液压缸驱动,所以图中有两个控制器。

图9 最终控制器模型

2.4 中间辊横移系统联合仿真策略

作者的最终目的是设计整个系统的综合仿真研究方案,而利用联合仿真的方法针对前面建立的各部分模型建立联合仿真关系,就能很好地实现这一目的。

2.4.1 Simulink 和AMESim 联合仿真

参阅文献[14-15]设置两平台软件的接口,接口设置完成后,首先在AMESim 中点击Modeling→Interface Block→Create Interface Icon,在弹出的对话框中设置输入、输出,完成之后就会生成一个接口图标,把它作为控制器模块接入AMESim 中的液压系统模型的对应位置即可,如图10中图标A所示。然后从AMESim 中启动Simulink,并打开控制器模型,用S函数调用AMESim 中液压系统模型后,将其与控制器连接,如图11所示,这就实现了两种软件的联合仿真。

2.4.2 AMESim 和ADAMS 联合仿真

图10 基于AMESim的联合仿真模型

图11 基于Simulink的联合仿真模型

参阅文献[16]设置两平台软件的接口,然后按照相关步骤建立动力学模型和液压系统模型的联合仿真关系[17-18]。首先需要创建/检查需要交换的变量,这里是用AMESim 中的液压缸来驱动ADAMS 中的中间辊,所以ADAMS 中的输入是液压缸的位移,输出是轧辊横移的阻力。在ADAMS 中点击Build→System Element→State Variable→New 在弹出的对话框中定义输入输出变量。定义输入变量时,在Name 后面输入zgqd1 (2),在F 后面输入0,然后双击中间辊上的位移驱动模型,在弹出的对话框中的Function后面输入VARVAL (zgqd1 (2)),这表示位移驱动由输入变量zgqd1 (2)来决定;定义输出变量时,在Name 后面输入zgforce1 (2),在F 后面输入MOTION (.Motion.Motion1 (2),0,1,0),表示返回位移驱动上的作用力作为输出变量值。

接着定义接口,点击Controls→Plant Export,在弹出的对话框中对应地将上面定义的输入、输出变量调入其中对应的位置,选择C++作为编译器,在Target Software 后选择Easy5 点击OK,模型输出成功。这时在工作目录中会生成后缀分别为inf、adm、cmd的3个文件,在AMESim 中点击Modeling→Interface Block→Import ADAMS Model,选择工作目录中后缀为inf的文件打开,在对话框中完成仿真参数设置,点击OK 就会生成一个接口图标,如图10中图标B所示,将其按接口名称接入液压模型的对位置,两种软件的联合仿真连接完成。

至此整个中间辊横移系统的联合仿真模型就建立完成了。此时只要在Simulink 中点击运行,ADAMS就会自动运行中间辊工况动力学模型,同时AMESim中的液压系统模型也会自动运行。这就实现了利用控制器控制液压系统,进而驱动中间辊横移,并实现位移的实时控制。以这个联合仿真模型为研究平台,就可以对中间辊横移系统的性能进行分析研究。

3 结果分析

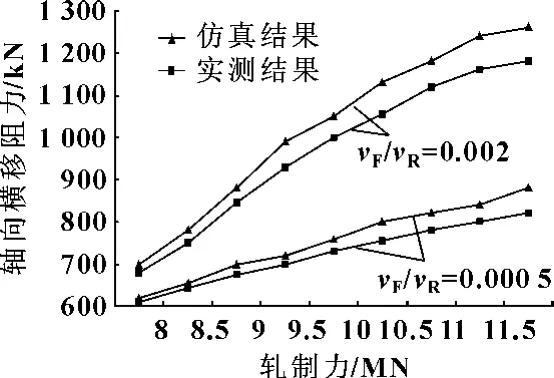

3.1 中间辊横移阻力仿真结果分析

在中间辊横移速度vF和滚动速度vR之比分别为0.002 和0.000 5时,利用中间辊工况动力学模型预估中间辊横移阻力,然后与实测结果[19]进行对比,如图12所示。

图12 中间辊横移阻力与轧制力的关系图

通过对比可以看出仿真结果与实测结果存在一定的偏差,但这个偏差在能够接受的范围内,所以利用仿真的方法研究中间辊横移阻力是可行的。

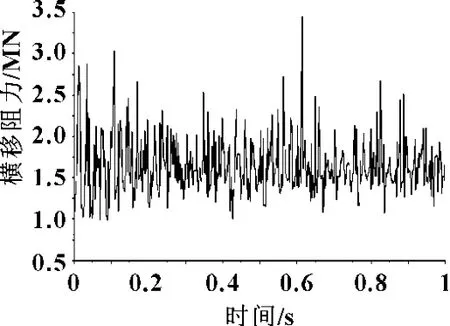

3.2 中间辊横移控制系统联合仿真分析

图13为运行仿真模型时获得的中间辊轴向横移阻力曲线,可见在轧制过程中横移阻力是随机变化的。

图13 仿真过程中中间辊横移阻力动态曲线

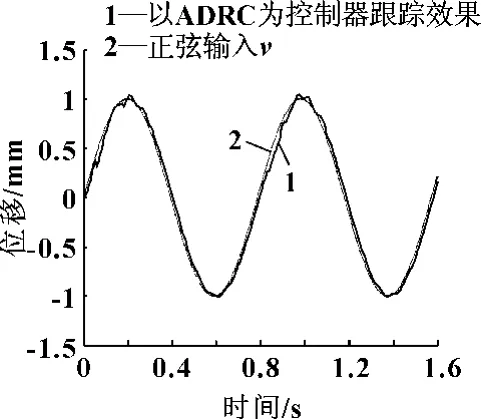

对中间辊横移系统研究的目的是:实现对中间辊横移的在线实时控制,其响应曲线反映出控制效果的优劣。如图14所示,联合仿真结果显示了自抗扰控制器(ADRC)与PID控制效果的对比,从图中可以看出:ADRC的控制效果更好,它使系统的阶跃响应快速而平稳。

图15表示以ADRC为控制器,系统对正弦输入v的跟踪效果,从图中可以看出,系统对信号的跟踪能力也很好。

图14 中间辊横移系统控制性能对比

图15 中间辊横移系统对正弦信号的跟踪

4 结论

目前,中间辊在线横移技术研究是一个具有挑战性的课题,对改善高性能薄带钢的板形质量具有重要意义。

通过分析中间辊横移存在的问题和中间辊横移系统的构成和特点,给出了中间辊横移联合仿真研究策略。利用这个研究平台,对中间辊横移系统的负载进行了分析,通过与实测结果对比得出:利用动力学仿真模型研究中间辊横移阻力是可行的;基于作者设计的自抗扰控制器对中间辊横移控制系统的控制性能进行了分析,通过与PID的控制效果对比可知:ADRC具有较好的控制效果。

上述结论为研发节能、精密的中间辊横移系统提供了有益参考,具有理论与实际意义。

【1】黄传清,段振勇,连家创,等.HC轧机中间辊轴向移动阻力的测试[J].钢铁,1995,30(9):74-77.

【2】孙衍石,靳宝全,熊晓燕.电液伺服比例阀控缸位置控制系统AMESim/Matlab 联合仿真研究[J].液压气动与密封,2009(4):38-41.

【3】杜中华,王兴贵,狄长春.用PROE 和ADAMS 联合建立复杂机械系统的仿真模型[J].机械,2002,29(S1):153-154.

【4】李华聪,李吉.机械、液压系统仿真软件研究[J].计算机仿真,2009,30(3):294-296.

【5】刘海丽.基于AMESim的液压系统建模与仿真技术研究[D].西安:西北工业大学,2006:25-40.

【6】苏杰,张兰珍,李向菊.自抗扰控制器的分析及应用[J].仪器仪表用户,2008(6):95-96.

【7】孟凡东.自抗扰控制器的设计与应用研究[D].哈尔滨:哈尔滨理工大学,2009:1-40.

【8】HUANG Yi,HAN Jingqing.A New Synthesis Method for Uncertain Systems-the Sekf-Stable Region Approach[J].Int Journal of Systems,1999,30(1):33-38.

【9】韩京清.自抗扰控制技术[M].北京:国防工业出版社,2008:XII-XIII.

【10】张荣,韩京清.串联型扩张状态观测器构成的自抗扰控制器[J].控制与决策,2000,15(1):122-124.

【11】韩京清,王伟.非线性微分跟踪器[J].系统教学与数学,1994,14(2):177-183.

【12】江玲玲,张俊俊.基于AMESim与Matlab/Simulink 联合仿真技术的接口与应用研究[J].机床与液压,2008,36(1):148-149.

【13】姜萍,郝靖宇,宗晓萍,等.自抗扰控制器的simulink 建模与仿真[J].自动化技术与应用,2010,29(2):148-149.

【14】万理想,丁保华,周洲,等.基于AMESim与Simulink的液压伺服系统动态仿真[J].煤矿机械,2007,28(9):40-42.

【15】陈宏亮,李华聪.AMESim与Matlab/Simulimnk 联合仿真接口技术应用研究[J].流体传动与控制,2006(1):14-16.

【16】叶鹏飞.小型液压挖掘机节流控制系统建模与仿真研究[D].长沙:中南大学,2009:35-50.

【17】谢地.基于ADAMS 和AMESim的装载机联合仿真[D].太原:太原理工大学,2011:23-54.

【18】郭勇,彭勇,过新华,等.运用ADAMS 和AMESim 联合仿真的LUDV 液压系统动态特性分析[J].现代制造工程,2010(7):1-3.

【19】张殿华,王鹏飞,王军生,等.UCM轧机中间辊横移控制模型与应用[J].钢铁,2010,45(2):53-57.