空气油雾定量控制喷雾冷却技术研究

滕燕,李小宁,傅婷婷

(南京理工大学机械工程学院,江苏南京210094)

高速高精加工机床中的冷却技术很大程度上影响着零件的加工质量和加工效率。近年来喷雾冷却技术以其高效、节能、环保等优点得到迅速发展[1-4],广泛应用于高档加工机床的冷却系统中[5-6],它是将气液两相流的混合体以压力雾化的方式喷射到切削区,雾化的油液颗粒在切削区的高温作用下发生相变并汽化,吸收切削热从而达到冷却的效果。喷雾冷却中油液的雾化特性、气液混合比等对高速高精加工的冷却效果和加工质量都有很大影响。目前国外生产的高速高精加工机床上一般都带有喷雾冷却装置,但价格高,结构封闭且技术保密,国内机床企业难以仿制。因此,开发高效节能的空气油雾定量控制冷却装置、开展喷雾冷却技术基础研究对推动我国高档机床产业的发展意义重大。

作者旨在研究一种结构简单、经济性好的空气油雾定量控制冷却装置,并开展喷雾冷却技术基础试验研究,探讨喷雾冷却中油液雾化特性及其对加工质量的影响规律,为合理选取喷雾冷却工作参数、提高加工精度和冷却效率提供依据。

1 空气油雾定量控制冷却装置

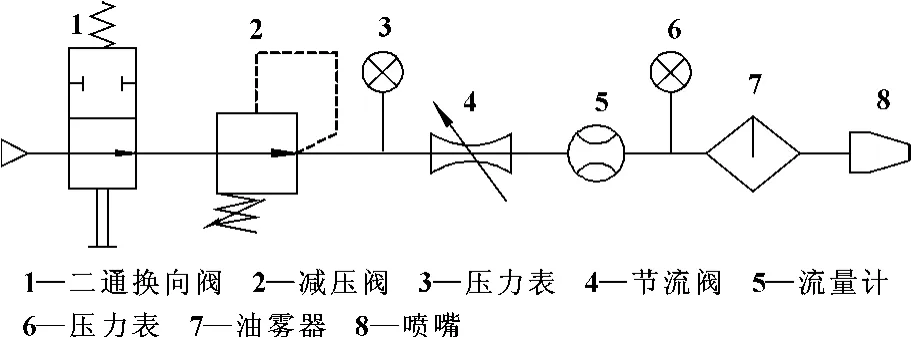

提出了如图1所示的空气油雾定量控制冷却装置,油雾器中的油滴与高速流动的压缩空气混合形成气液两相流并经喷嘴高速喷出,油液被雾化成微小的雾状颗粒喷射到切削区,吸收切削热并汽化,实现冷却和润滑。节流阀4可调节油雾器的进气流量,减压阀2可调节雾化压力,调节油雾器7可以控制油雾器每分钟的滴油数,实现对空气油雾质量比的控制。

图1 空气油雾定量控制冷却装置结构组成示意

2 喷雾冷却油液雾化特性试验研究

2.1 油液雾化特性试验评价方法

油液雾化颗粒粒度大小及尺寸分布是评价油液雾化特性的重要指标,作者采用氧化镁压痕法[7]对油液雾化颗粒的直径进行测量。试验时在有机玻璃采样板上均匀涂抹一层氧化镁粉末,并置于喷嘴的正前方,当雾化的油液颗粒喷射到采样板表面时,就会在氧化镁涂层上留下撞击的压痕。采样结束后,将采样板移至显微镜下并用摄像头保存采样图片 (如图2所示),利用计算机对采样图片进行处理后读取数据即可得到油液雾化颗粒的尺寸。对试验中得到的多个采样图片进行数据统计和分析处理后,即可得到涂料雾化颗粒的尺寸分布。试验中,喷嘴与采样板间的距离为550 mm,每次试验采集10 s,更换采样板重复试验5次,每块采样板在显微镜下随机拍摄5幅图像。

图2 吸附有油雾颗粒的氧化镁采样图片

2.2 试验结果及分析

2.2.1 喷嘴直径对油液雾化特性的影响

采用φ1.3、φ1.5、φ1.7、φ2 和φ2.2 mm 等5种不同直径的喷嘴进行了油液雾化试验,试验结果如图3、图4所示。

图3 不同直径喷嘴下的油雾颗粒平均直径

图4 不同直径喷嘴下的平均油雾颗粒数

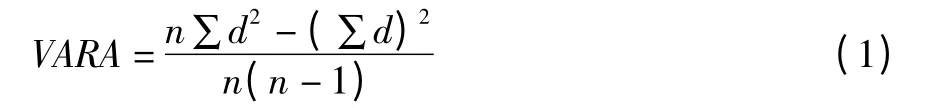

为了获得油雾颗粒直径d的分布均匀度,引入了方差VARA,如图5所示。

图5 不同直径喷嘴下的油雾颗粒直径方差

分析图3—5可以看出:油雾颗粒平均直径随着喷嘴直径的增大而增大,喷嘴直径越小,油雾颗粒平均直径越小,油雾颗粒数越多,且油雾颗粒的直径方差越小,说明油雾颗粒的分布越均匀。分析其原因:在相同的空气流量下,喷嘴直径越小,油雾器内文氏管中的压力越高,则油滴越容易破裂成更细小的油雾颗粒;在油液流量一定的情况下,油雾颗粒的直径越小,则颗粒数越多,颗粒分布越均匀,油液的雾化程度越高。

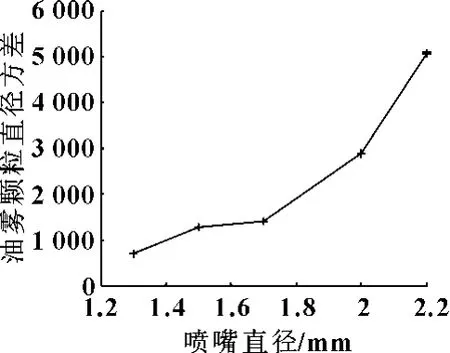

2.2.2 空气油雾质量比对油液雾化特性的影响

改变空气油雾质量比进行了油液雾化特性试验,结果如图6—8所示。分析图6和图7可以看出:油雾颗粒平均直径随着空气油雾质量比的增大而减小,空气油雾质量比越大,油雾颗粒平均直径越小,平均油雾颗粒数越多。分析其原因:空气油雾质量比增大,油滴与气流的相对速度增大,逐渐大于油滴破裂的临界速度,使得油滴更容易破裂成细小的颗粒,因此颗粒数目也越多。进一步分析图8可知:油雾颗粒直径方差随空气油雾质量比增大先急剧下降、后稳定在某一范围内,这说明较大的空气油雾质量比会使油雾颗粒分布更趋均匀。试验中,当空气油雾质量比为196~233时,方差趋于平稳且最小,雾化效果较好。

图6 不同空气油雾质量比下的油雾颗粒平均直径

图7 不同空气油雾质量比下的平均油雾颗粒数

图8 不同空气油雾质量比下的油雾颗粒直径方差

3 空气油雾定量控制冷却装置的切削试验

3.1 切削试验方法

在立式铣削加工中心上利用所研发的空气油雾定量控制装置作为加工冷却装置进行了铣削加工试验。喷雾冷却所使用的喷嘴以及空气油雾质量比与油液雾化特性试验的相同。为了对比,还进行了喷油冷却和无切削液冷却两种条件下的切削对比试验。

3.2 试验结果与分析

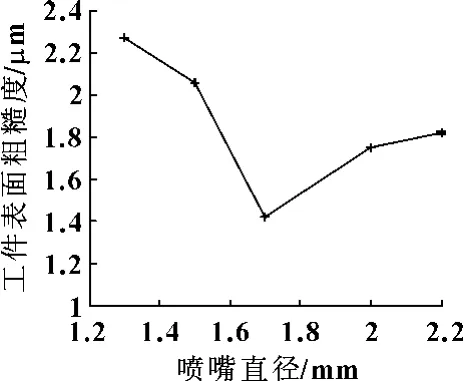

3.2.1 喷嘴直径对工件加工表面质量的影响

图9给出了对应不同直径喷嘴的铣削加工工件表面粗糙度Ra值,可以看出:当喷嘴直径由大变小时,工件Ra值呈现先减小后增大的趋势,Ra值存在一个最优值。对应此次试验,该最优值出现在喷嘴直径为φ1.7 mm处。结合前面的研究结果分析产生这一现象的原因是:当喷嘴直径逐渐减小时,雾化得到的小尺寸颗粒数增多,雾化颗粒分布更趋均匀,雾化效果更好,这使得油雾颗粒与工件表面的接触面积更大,对工件的冷却润化效果更好,因此更易得到较小的表面粗糙度值;但如果喷嘴直径过小,空气油雾射流出口速度过快,油雾颗粒的雾化程度过高,则射流来不及完成与切削区充分的热交换就已经被吹散了,反而会导致冷却效果变差,工件表面粗糙度值增大。

图9 不同直径喷嘴下加工得到的工件Ra值

3.2.2 空气油雾质量比对工件加工表面质量的影响

图10给出了对应不同空气油雾质量比的铣削加工工件表面粗糙度Ra值,可以看出:在此次试验的空气油雾质量比范围内,随着空气油雾质量比的增大,工件的Ra值先减小后稳定在某一范围内。分析其原因:随着空气油雾质量比增大,雾化颗粒平均直径减小,油雾颗粒数增多,分布趋于稳定,这些都更有利于切削加工的冷却,因此更易得到较好的加工表面质量。

图10 不同空气油雾质量比下加工得到的工件Ra值

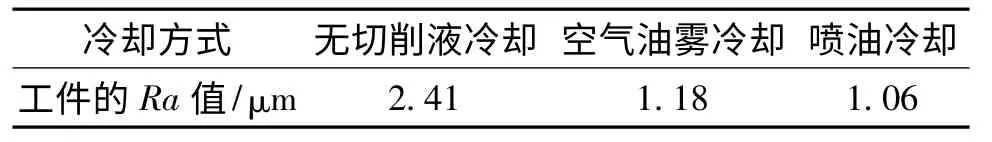

3.2.3 不同冷却方式对工件加工表面质量的影响

表1给出了3种不同冷却方式下加工得到的工件表面粗糙度Ra值,可以看出:空气油雾冷却条件下得到的工件表面粗糙度与喷油冷却时得到的工件表面粗糙度基本相当。但一台加工中心若采用传统的喷油冷却切削加工,需要切削液约1 200~6 000 L/h;而采用空气油雾定量控制冷却装置进行喷雾冷却的用油量不大于0.026 L/h,约为喷油冷却的1/50 000。因此,切削液的用量非常少,大大节约了生产成本,而且保护了环境。

表1 不同冷却方式下工件表面粗糙度Ra值的比较

4 结论

研究并提出了一种简单、经济的空气油雾定量控制冷却装置,探讨了喷雾冷却中油液雾化特性及其对加工质量的影响规律,得到以下结论:

(1)喷嘴直径和空气油雾质量比是影响喷雾冷却中油液雾化特性的重要因素。喷嘴直径越小、空气油雾质量比越大,雾化得到的油雾颗粒直径越小,油雾颗粒数越多,油雾颗粒的分布越均匀,油液的雾化效果越好;

(2)喷雾冷却中喷嘴直径对加工表面质量Ra值存在一个最优值,过大和过小的喷嘴直径均不利于提高加工表面质量,实际加工时应进行合理选取;

(3)相比于喷油切削和干切削,喷雾切削具有加工质量较好、成本低、环境污染小的综合性能。

【1】朱冬生,孙纪远,宋印玺,等.喷雾冷却技术综述及纳米流体喷雾应用前景[J].化工进展,2009,28(3):368-373.

【2】VISARIA M,MUDAWAR I.Application of Two-phase Spray Cooling for Thermal Management of Electronic Devices[J].IEEE Transactions on Components and Packaging Technologies,2009,32(4):784-793.

【3】SILK Eric A,KIM Jungho,KIGER Ken.Spray Cooling of Enhanced Surfaces:Impact of Structured Surface Geometry and Spray Axis Inclination[J].International Journal of Heat and Mass Transfer,2006,49(25):4910-4920.

【4】芦秋敏,雷树业.雾化喷射冷却的机理及模型研究[J].工程热物理学报,2005,26(5):817-819.

【5】韩荣第,张悦.采用气体射流冷却润滑绿色切削技术的研究进展[J].工具技术,2006,40(11):6-9.

【6】刘剑,缪佳兴.喷雾冷却技术及其应用[J].工具技术,2004,38(11):50-52.

【7】滕燕,王譞,孙中圣,等.高压无气喷涂涂料雾化特性实验研究[J].表面技术,2011,40(6):68-70.

【8】胡佳英,彭跃湘,任东.切削加工中喷雾冷却技术的试验研究[J].机械设计与制造,2007(10):96-97.