基于Aspen Plus的草酸二甲酯合成工段工艺参数优化

曹俊雅,吴华帅,解强

(中国矿业大学(北京)化学与环境工程学院,北京100083)

0 引言

乙二醇(Ethylene glycol,EG)是一种重要的化工基础原料[1],尽管世界范围内乙二醇总产能过剩,但我国的产能和产量仍不能满足实际生产的需求。乙二醇工业化生产的原料路线是石油[2],随着世界石油资源的日渐减少,乙二醇合成新原料和技术路线的开发成为国内外研究的热点[3-4],鉴于我国煤多油少的能源结构特点,发展基于合成气的乙二醇生产技术,对于合理利用我国能源、减少对石油的依赖,尤具重要意义。CO氧化偶联-草酸酯加氢的乙二醇工艺以合成气为原料,反应条件相对温和,是近来公认的技术经济性较优的技术路线[5]。该工艺尚未实现工业化,研究主要集中在催化体系的改进等方面[6-7],目前,研究主要以实验为主,成本高、工作量大、耗时长。Aspen Plus软件是一款功能强大的化工模拟软件包,可广泛应用于化工设计、模拟计算、生产优化等领域[8-11]。由于其方便的模块化流程和用户端的良好控制,Aspen Plus软件能对全系统进行综合模拟、计算和分析;因其流程的改变和模型变更灵活,可为系统提高总效率和经济性的优化改良提供高效的途径。迄今,利用Aspen Plus模拟研究乙二醇生产工艺的研究不多[12-13],且关于利用Aspen Plus对氧化偶联及草酸酯加氢的乙二醇工艺模拟优化的研究还未见报道。因此,文中以年产8万t乙二醇生产过程为对象,应用Aspen Plus(V7.2)软件进行物性常数估算、建立工艺过程模型,通过灵敏度分析和设计规定对草酸二甲酯合成工段主要工艺单元装置(以甲醇吸收精馏塔T-101为例)进行模拟优化,并进行合成工段全流程模拟,以期为工程应用提供工艺参数选择的依据。

1 乙二醇生产工艺

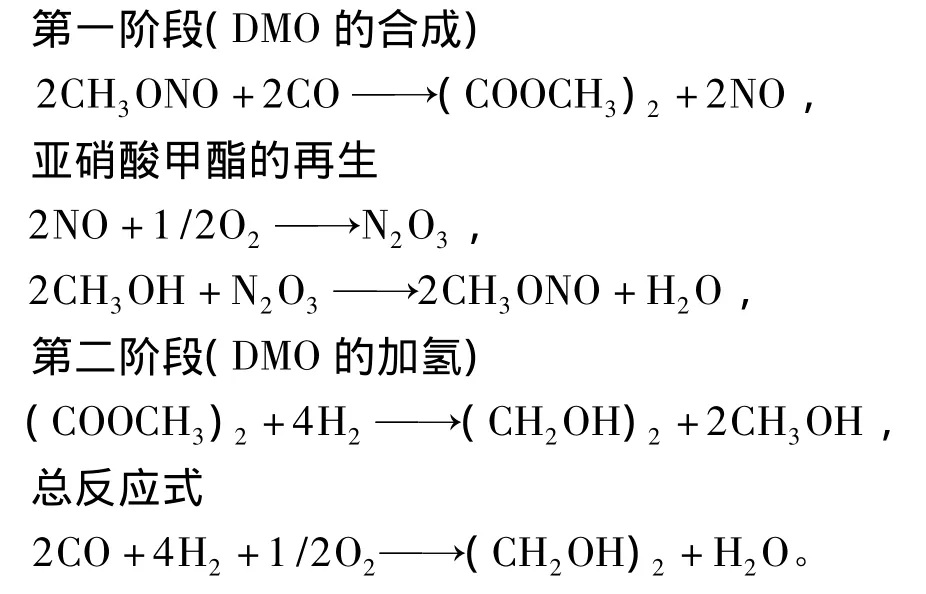

草酸酯法乙二醇生产工艺是由一氧化碳与亚硝酸酯气相催化偶联得到草酸二酯,草酸二酯经催化加氢制取乙二醇。该路线所采用的草酸二酯主要是草酸二甲酯(Dimethyl oxalate,DMO)和草酸二乙酯(Diethyl oxalate,DEO)[14]。由于在一氧化碳偶联制草酸二乙酯的中间反应产物亚硝酸乙酯(Ethy nitrite,EN)性质不稳定且易分解,并且加氢生成乙二醇后产物与原料之间分离较为困难,因此模拟中先将CO与亚硝酸甲酯(Methyl nitrite,MN)氧化羰化偶联生成DMO,再将DMO催化加氢得到EG,最后经过精馏分离得到纯度为99.8%的EG。反应的方程式如下所示[15]:

整个反应过程为循环过程,反应条件温和,催化剂选择性好且稳定性高,产品质量好,无三废污染。反应过程可分为两个工段,即CO气相催化偶联法合成草酸二甲酯的DMO合成工段及草酸酯加氢合成乙二醇的DMO加氢工段。

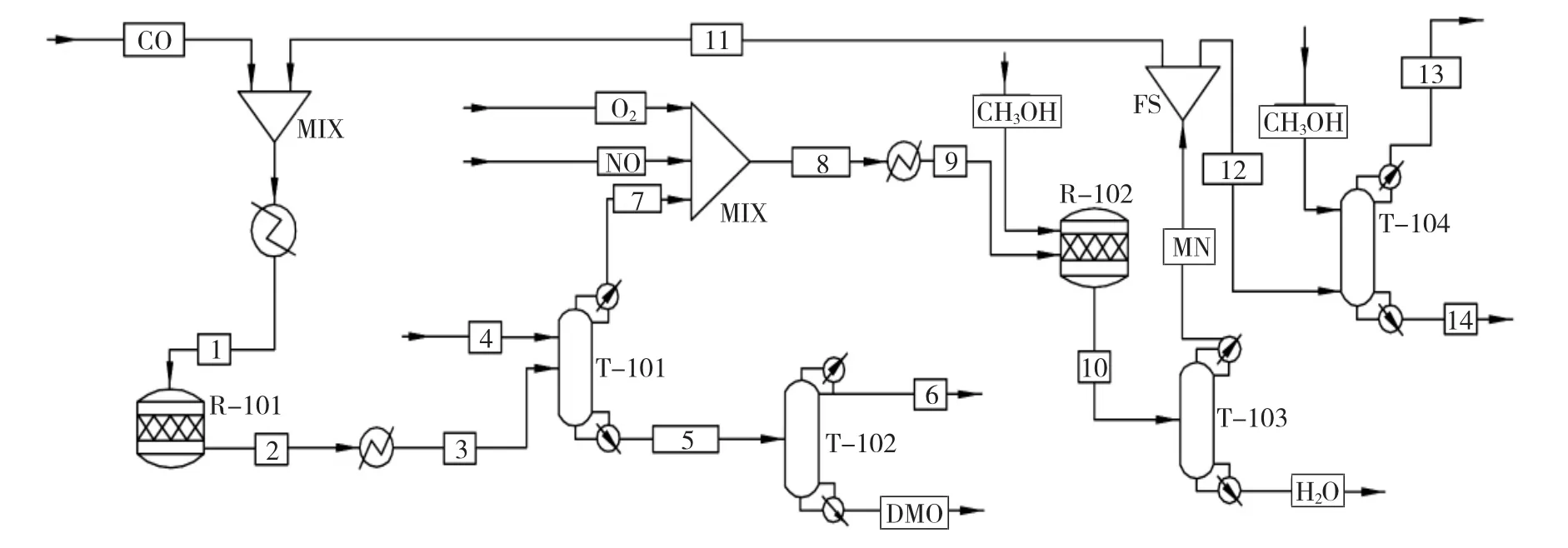

图1 DMO合成工段流程Fig.1 Schematic flowsheet of DMO synthesis

文中利用Aspen Plus软件对第一工段进行模拟优化,流程如图1所示。一氧化碳原料合成气、甲醇来自界区,由MN分离塔T-103出来的MN混合气体与CO混合后进入偶联反应器R-101。经过反应后,MN转化率大于90%,反应气体经过甲醇吸收精馏塔T-101,将偶联反应副产物碳酸二甲酯(Dimethyl carbonate,DMC)和产品DMO吸收下来,剩余塔顶气体经压缩机加压后循环使用,塔釜液则进入DMO精制塔T-102,将DMO、DMC和甲醇分离,塔釜得到的高纯度DMO,塔顶得到DMC与甲醇共沸物后,进入DMC回收工段进一步分离。NO、O2混合气体(其中还含有CO、甲醇和少量未反应的MN)一起进入MN再生反应器R-102,与从反应器顶部加入的甲醇进行逆流接触和反应、吸收,生成MN和水,氧气的转化率需控制在99.6%以上。反应生成气体进入MN分离塔T-103,精馏分离后塔顶得到MN去甲醇吸收塔T-104,塔釜得到含有甲醇的废水,去甲醇回收工段进一步分离。

2 物性估算与模型建立

2.1 物性估算

由于MN物性数据缺少,且纯的MN为爆炸性气体,很难直接对其物性进行测量,文中选用Aspen Plus软件中的Property Estimation运行类型对MN和DMO的物性参数进行估算。将MN的分子结构和沸点(-12℃)以及DMO的分子结构和沸点(163.5℃)输入后,得到MN和DMO的物性参数。

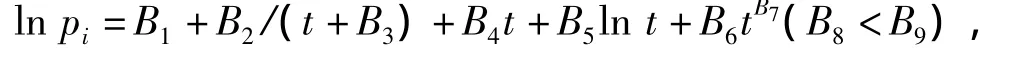

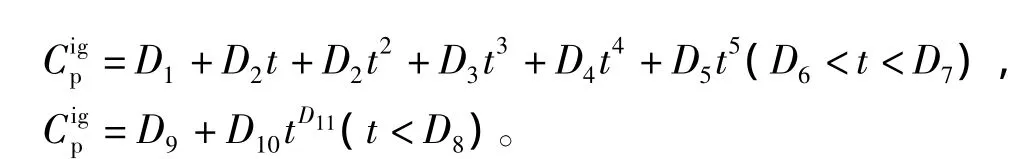

MN和DMO的蒸汽压计算均采用扩展Antoine方程,方程式为

式中:pi——蒸汽压,kPa;

Bi——蒸汽压参数,kPa;

t——温度,℃。

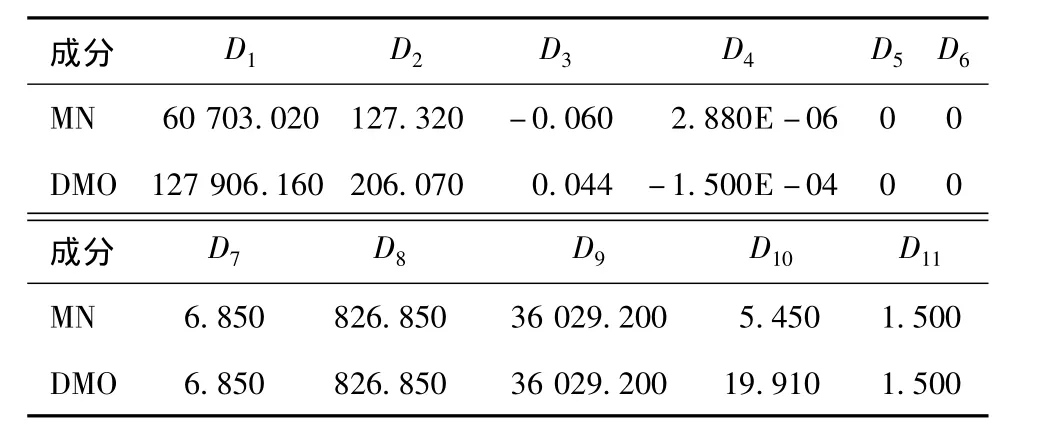

估算后蒸汽压参数见表1。

表1 MN和DMO蒸汽压参数Table 1 Vapor pressure parameters of MN and DMO kPa

MN和DMO的热容计算均采用理想气体热容多项式方程,方程式为:

式中:Cp——热容,J/(kmol·K);Di——热容参数,J/(kmol·K);

t——温度,℃。

估算后的MN和DMO的热容参数见表2。

表2 MN和DMO热容参数Table 2 Heat capacity parameters of MN and DMOJ/(kmol·K)

2.2 模型方法

采用流程模拟软件模拟计算的关键在于相平衡参数的选取。CO气相催化偶联法合成草酸二甲酯的DMO合成过程涉及MN、甲醇和水的分离,以及DMO、DMC和甲醇等多组分的分离过程,该过程涉及到的物系为强非理想物系,故选用NRTL模型中的NRTL-RK方程作为物性方程,汽相采用RK方程,液相采用NRTL方程。

3 甲醇吸收精馏塔T-101优化模拟

为进一步确定分离过程对关键操作变量和设计变量的响应,以甲醇吸收精馏塔T-101为例,使用Aspen Plus的灵敏度分析和设计规定等工具考察进料板位置、回流比、吸收剂用量等主要参数对产品回收率及能耗的影响。

甲醇吸收精馏塔T-101气体进料入口条件为:压力150 kPa,温度30℃,总体积流量20 375.98 m3/h,摩尔流量qn4 250.19 kmol/h,气体组成如表3所示。

为避免塔顶出口气体中甲醇含量过高,甲醇吸收精馏塔塔顶冷凝器采用盐水冷冻液将塔顶气体出料冷却到0~6℃。利用设计规定工具确定塔顶出料量为4 198.88 kg/h,此时塔顶冷凝器温度5.7℃,满足要求。假定总理论塔板数为20块,模拟优化目标如下:

(1)甲醇吸收反应副产物DMC和产品DMO的回收率达到99.9%以上;

(2)由于进料气中含有MN,为了避免偶联未反应完的MN在甲醇吸收作用下从塔釜流出而损失,将该塔设为甲醇吸收精馏塔,甲醇从塔顶进料,塔釜加热气提MN,因此要求MN塔顶回收率达到99.9%以上;

(3)塔釜温度不能高于140℃,因MN高于140℃会发生分解。

表3 甲醇吸收精馏塔T-101气体进料流率和组成Table 3 Flow rate and composition of methanol absorption-distillation tower(T-101)

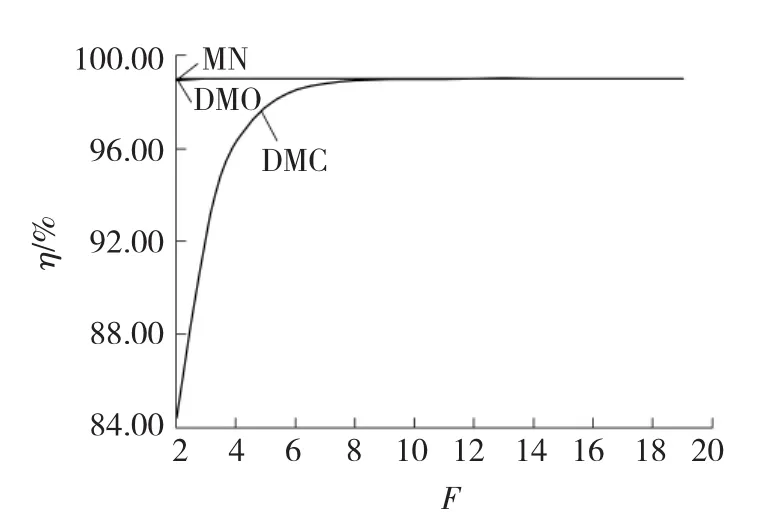

3.1 气体进料板位置的影响

优化过程首先对进料位置进行分析,在保证分离效果一定的情况下,最佳进料位置对应的是最小回流比。将进料板位置F定义为操纵变量,范围在2~20;MN、DMO和DMC的回收率η定义为分析变量,通过灵敏度分析得到结果,如图2所示。由图2可知,进料板位置的变化对MN和DMO的回收率影响不大;但要保证MN的回收率,提馏段不能太短,而要保证DMO的回收率,精馏段也不能太短。另外,进料板位置对DMC回收率影响较大,当进料板在第8块以上时,DMC的回收率均在99%以上,且精馏段塔板数越多,DMC回收率越高。因此,适宜的气体进料板位置取为第10块。

图2 气体进料板位置对MN、DMO和DMC吸收效果的影响Fig.2 Influence of gas feed board of T-101 on recovery of MN,DMO and DMC

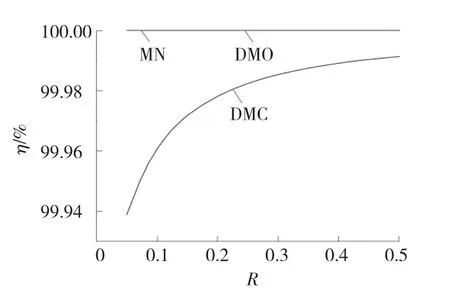

3.2 回流比的影响

回流比将直接影响每一层塔板的分离能力和能耗,回流比的选择必须要考虑两个条件:回流比的选择必须在最小回流比和全回流之间;必须使设备费和操作费最小。在塔板数和进料位置确定的条件下,回流比减少会造成产品质量下降;回流比增大会使产品质量上升,但也会增加冷凝器和再沸器的热负荷,因此控制合适的回流比至关重要。将回流比R定义为操纵变量,范围在0.05~0.5;MN、DMO和DMC的回收率η定义为分析变量,通过灵敏度分析得到结果,如图3所示。

图3 回流比对MN、DMO和DMC吸收效果的影响Fig.3 Influence of reflux ratio of T-101 on recovery of MN,DMO and DMC

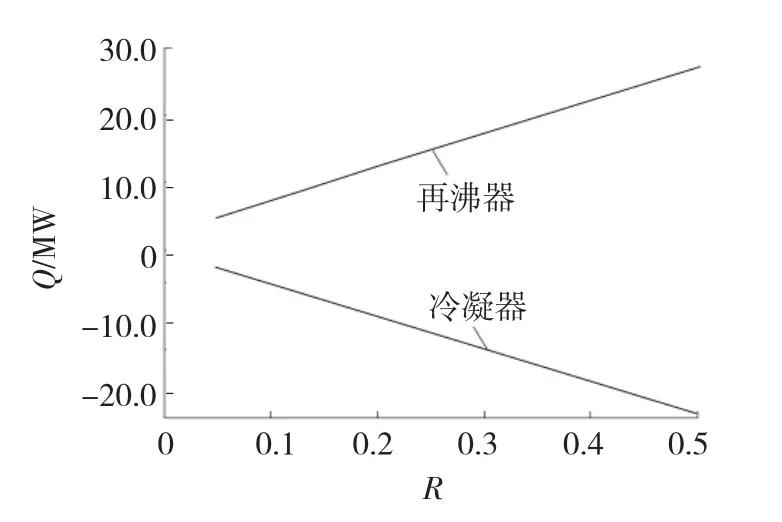

由图3可见,回流比在0.1~0.5内变化时,对MN和DMO的回收率影响不大;随着回流比的增大DMC的回收率逐渐增大。将回流比R定义为操纵变量,范围在0.05~0.5;冷凝器和再沸器热负荷Q定义为分析变量,通过灵敏度分析得到结果,如图4所示。由图4可知,随着回流比的增大,再沸器热负荷和冷凝器所需要的能量消耗也随之增大。这是因为回流比增加,会使塔釜温度下降而影响塔底混合物组成,势必要相应地增加塔釜加热蒸发量,造成能量消耗增大。因此,应尽量减小回流比以节省能耗。但回流比也不宜过小,因为回流比减小则气液相间传质推动力减小,会影响产品质量。故适宜的回流比选为0.2。

图4 回流比对换热器热负荷的影响Fig.4 Influence of reflux ratio of T-101 on heat load of condenser and reboiler

3.3 吸收剂甲醇用量的影响

将吸收剂甲醇的质量流量qm定义为操纵变量,范围在4 200~7 000 kg/h;MN、DMO和DMC的回收率η定义为分析变量,通过灵敏度分析得到结果,如图5所示。由图5可见,甲醇用量对MN和DMO回收率影响不大;但对DMC回收率影响较大,甲醇量越高,DMC回收率越高,当甲醇用量超过4 750 kg/h后,DMC的回收率基本维持在99%以上不变。

图5 吸收剂甲醇用量对MN、DMO和DMC吸收效果的影响Fig.5 Influence of mass flow of methanol on recovery of MN,DMO and DMC

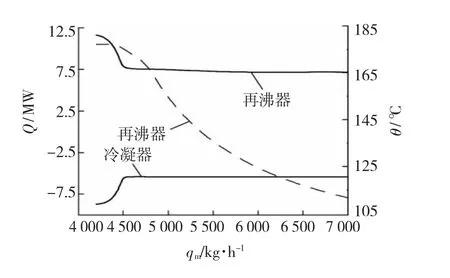

将吸收剂甲醇的质量流量qm定义为操纵变量,范围在4 200~7 000 kg/h;冷凝器、再沸器热负荷Q以及再沸器温度θ定义为分析变量,通过灵敏度分析得到结果,如图6所示。由图6可知,当甲醇用量超过4 500 kg/h后,再沸器热负荷和冷凝器所需要的能量消耗基本不再增加。但随甲醇用量的增加,再沸器的温度一直在降低。为避免MN分解,塔釜温度不能低于140℃,因此甲醇用量不能低于5 400 kg/h,选为6 000 kg/h。

图6 吸收剂甲醇用量对热负荷的影响Fig.6 Influence of mass flow of methanol on heat load of condenser and reboiler

综上,全流程模拟计算时取优化条件为:总理论塔板数为20块,气体进料板位置为第10块,甲醇进料量为6 000 kg/h,摩尔回流比为0.2,蒸发速率为4 198.88 kmol/h。

4 DMO合成工段流程模拟

采用同样的分析方法对DMO精制塔T-102、亚硝酸甲酯MN分离塔T-103和甲醇吸收塔T-104进行单元模块优化。在以上单元设备优化后的基础上进行了羰化工段全流程模拟,全流程模型图如图1所示。

全流程模拟结果表明:不考虑DMO在回收过程中的损耗,DMO合成工段可得22 412.21 kg/h DMO,换算成摩尔流量为189.79 kmol/h。即生产189.79 kmol/h的DMO需要消耗888 kmol/h的CO、100.65 kmol/h的O2和841.07 kmol/h的CH3OH。

另外,由于在DMO合成工段中,偶联反应是一个放热效应比较显著的反应,因此可设计用100℃沸水在管外换热,以产生蒸汽。用Flash模型进行模拟可计算出可以副产压力为800 kPa,流量为818.2 kmol/h的饱和水蒸气,这部分水蒸气可为流程中塔设备的再沸器提供热源。

5 结论

(1)通过Aspen Plus的灵敏度分析和优化模块,在保证产品回收率和节约能耗的前提下,获得了甲醇吸收精馏塔T-101的操作参数:气体进料板数为10;摩尔回流比为0.2;吸收剂甲醇用量为6 000 kg/h。

(2)全流程模拟结果表明:888 kmol/h的CO、100.65 kmol/h的O2和841.07 kmol/h的CH3OH可生产189.79 kmol/h的草酸二甲酯,同时反应放出的热量可以有效利用。

[1] 李玉芳,李明.国内外乙二醇的市场现状及发展前景[J].合成技术及应用,2011,26(1):23-29.

[2] ALRIOLS M G,TEJADO A,BLANCO M,et al.Agricultural palm oil tree residues as raw material for cellulose,lignin and hemicelluloses production by ethylene glycol pulping process[J].Chemical Engineering Journal,2009,148(1):106-114.

[3] TAHARA S,FUJII K,NISHIHIRA K,et al.Process for continuously preparing ethylene glycol:US,4453026[P].1984-06-05.

[4] 马新宾,赵玉军,王胜平,等.用于草酸酯加氢制乙二醇的催化剂及其制备方法:中国,201010191578[P].2010-06-04.

[5] 周张锋,李兆基,潘鹏斌,等.煤制乙二醇技术进展[J].化工进展,2010,29(11):2003-2009.

[6] 赵秀阁,吕兴龙,赵红钢,等.气相法CO与亚硝酸甲酯偶联合成草酸二甲酯用Pd/α-Al2O3催化剂的研究[J].催化学报,2004,25(2):125-128.

[7] MATTEOLI U,MENCHI G,BIANCHI M,et al.Selective reduction of dimethyl oxalate by ruthenium carbonyl carboxylates in homogeneous phase PartⅣ[J].Journal of Molecular Catalysis,1991,64(3):257-267.

[8] 赵国胜,杨伯伦,殷小波.直接酯化合成聚对苯二甲酸乙二醇酯单体的反应精馏工艺模拟[J].石油化工,2004,33(5):432-436.

[9] 王桂云,张述伟.用Aspen Plus软件分析双效精馏节能的影响因素[J].节能,2007(10):10-13.

[10] 曾琦斐.萃取精馏分离环氧丙烷与甲醇混合物的模拟与优化[J].现代化工,2012,32(5):114-116.

[11] 张宗飞,汤连英,吕庆元,等.基于Aspen Plus的粉煤气化模拟[J].化肥设计,2008,46(3):14-18,26.

[12] 王汝贤,徐艳,吕静,等.乙二醇精制过程的模拟分析[J].化学工业与工程,2012,29(4):63-67.

[13] 罗娜,蒋勇,叶贞成,等.基于集成建模方法的乙二醇全流程模拟[J].化工学报,2009,60(1):151-156.

[14] 孟凡东.CO偶联合成草酸二乙酯反应体系的过程分析和模拟[D].天津:天津大学,2003.

[15] 林茜,张坚,赵献萍,等.一氧化碳偶联制草酸二甲酯的动力学研究[J].石油化工,2004,33(Z1):676-677.