一种移动磨削装置液压系统设计

王清标,吕国庆,阳湘湘

(国家高效磨削中心-湖南海捷精密工业有限公司,湖南长沙410205)

铁路轨道铣磨车自1995年起开始应用于欧洲铁路的钢轨整形作业,该方法是高速铁路钢轨修理的主要技术措施。采用铣磨车定期对钢轨进行铣磨,不仅能消除钢轨波形磨耗,同时也可清除钢轨表面的接触疲劳层,具有作业效率高、作业精度高、作业效果好等优点[1]。轨道铣磨车主要针对磨损变形较大的轨道进行修复,整车首先由铣单元进行铣削,将轨道的主要磨损余量去除。由于铣削后,轨道表面会留存铣刀接痕,列车在高速行驶时会产生较大的噪声,不符合高速列车的行驶要求,所以需要采用磨装置来将轨道上表面进行磨削。文中主要介绍海捷公司研发的应用于导轨铣磨车上的移动磨削装置液压系统的设计与计算及工作原理,对同类设备的设计和改造具有参考价值。

1 液压系统的相关计算

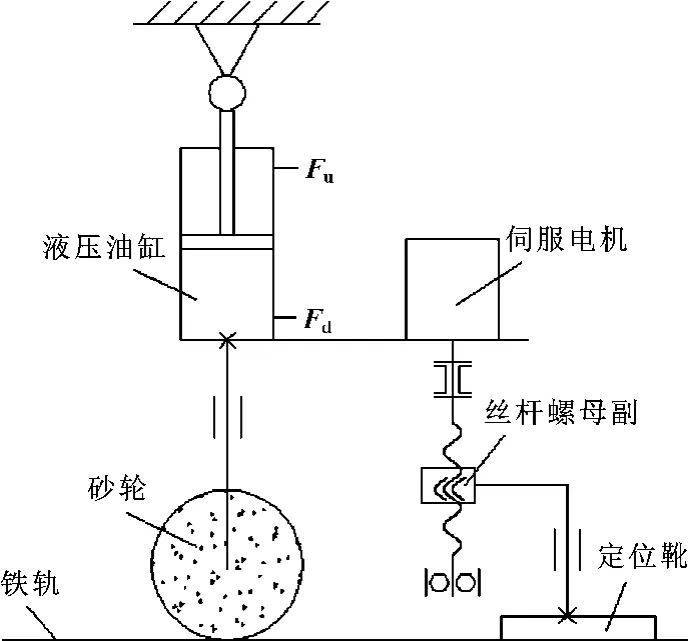

该单元工作部件为立式放置结构,其工作原理如图1所示。液压缸的密封装置产生的摩擦阻力、滚珠丝杠和导轨摩擦力较小,因此忽略其影响。考虑机械效率η、重力G、径向磨削力Fn、导轨对定位靴支撑力Fz、惯性力Fm的影响。

式中:m=3 000 kg;Δv为快退速度;Δt为加速时间。

图1 铣磨车磨装置结构原理图

取液压缸的机械效率η=0.95,Fz+Fn=15 000 N,G=29 400 N,则液压缸在各工作阶段的总机械负载可以算出,见表1。

表1 液压缸各运动阶段负载表

2 液压系统的参数计算

2.1 初选液压系统参数

参考同类型机床,初定液压缸的工作压力p=6.3 MPa,单缸流量q=10 L/min,活塞杆直径d=36 mm。

2.2 确定液压缸的主要结构尺寸

由表1可知最大负载为加速阶段的负载F=31 474 N,按此式计算有杆腔面积A 及液压缸直径D则:

计算得有杆腔面积A=4 996 mm2,液压缸直径D=87.5 mm,为使系统更安全可靠,取D=100 mm。

2.3 液压油缸提升和下降速度计算

2.3.1 最大向上提升速度

式中:v为油缸提升速度;

q为进入液压油缸的流量;

A为液压油缸的有效面积。

缸径D=100 mm,杆径d=36 mm,流量q=10 L/min时算得:

vu=0.024 m/s

2.3.2 最大向下移动速度

D=100mm,流量q=10 L/min时算得:

vd=0.021 m/s

2.4 调整压力计算

2.4.1 平衡状态

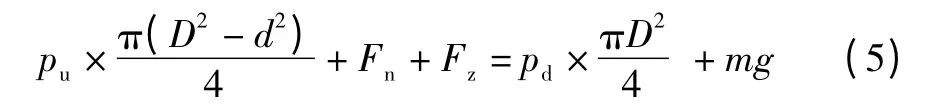

将平衡阀压力调到微高于系统压力,pd=6.5 MPa,铁轨的支持力与径向磨削力之和Fn+Fz=15 000 N,此时的平衡方程如下式:

在磨单元质量取m=3 000 kg时,计算得工作时有杆腔的压力pu=3.75 MPa。

因此,应将减压阀出口压力调为3.7 MPa,而将安全阀的压力调为3.8 MPa。

2.4.2 向下定位状态

快速向下定位过程中液压缸有杆腔所需压力计算:

其中:A1为液压油缸有杆腔面积;

A2为液压油缸无杆腔面积;

m为磨单元质量。

当m=3 000 kg时,˙pu=1.84 MPa;

当m=4 000 kg时,˙pu=0.2 MPa。

2.5 节流小孔孔径计算

液压油缸向上抬起时,其无杆腔的回油路需要设定一定的阻尼以减小换向冲击,通过小孔节流的方式即可靠又便捷。

如果阻尼孔太小,将影响磨单元向上抬起的速度;如果阻尼孔太大,将达不到缓冲的效果。因此,该孔的设计原则是在不影响磨单元上抬速度的基础上将阻尼孔尽量做小。

当液压油缸有杆腔进油流量Q1=10 L/min时,无杆腔排油量为:

当液压油缸向上抬起,在受力平衡时,p1=6.3 MPa,m=3 000 kg 下算出无杆腔压力

满足最大流量的最小阻尼薄壁孔直径为:

其中:Cd为流量系数,取Cd=0.62;

ρ为油液密度,取ρ=900 kg/m3;

Δp为薄壁孔前后压差,取Δp=p2=1.66 MPa。

将以上参数代入到式(9)得:d=1.22 mm

为便于制作,并考虑到薄壁孔的壁厚不可能很薄,以及其他因素引起的阻尼作用取d=2 mm,孔长6 mm。

3 液压系统的工作原理及控制说明

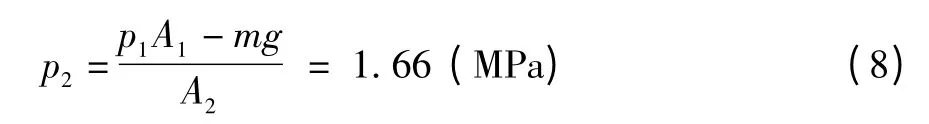

该磨单元液压原理如图2所示。

图2 磨装置液压系统原理图

3.1 始起状态

主液压站启动,系统压力油P口和回油T口与液压站接通。1YA,2YA,3YA,4YA 均未得电,系统处于初始状态。此时压力油通电磁换向阀3,平衡阀4 和液控单向阀5 进入到液压油缸11的有杆腔;回油从液压油缸11的无杆腔经φ2 阻尼孔和电磁换向阀10 通T口回油箱。此时液压油缸11驱动整个磨单元运动至并处在最上端。

3.2 磨单元快速向下定位

磨单元向下移动直至定位靴与铁轨接触并承载约14.7 kN。此时2YA,3YA 和4YA得电,压力油经电磁换向阀6,减压阀7 和节流阀8 进入到液压油缸11的无杆腔,回油从液压油缸11的有杆腔经液控单向阀5,平衡阀4 和电磁换向阀3 通T口回油箱。此时液压油缸11驱动整个磨单元向下运动直至定位靴与铁轨接触。

定位靴与铁轨接触后,压力油继续向液压油缸11无杆腔供液,液压油缸11无杆腔的油液压力继续升高直至减压阀7 关闭,此时液压油缸11无杆腔的压力为减压阀7的调定压力。整个磨单元这个时候的受力主要有:磨单元重力G,铁轨的支撑力Fz,液压油缸11有杆腔的平衡力Fu,液压油缸11无杆腔的正压力Fd。此四力平衡。平衡阀4 在此过程中的作用是平衡磨单元向下移动的背压力,保证整个磨单元向下移动的平稳性;节流阀8 在此过程中的作用是调节磨单元向下移动的速度。

3.3 工作动态平衡

磨单元工作时,系统起到重力平衡作用。此时1YA,2YA,3YA,4YA 均得电,压力油同时存在于液压油缸11有杆腔和无杆腔。在磨单元重力G,铁轨的支撑力Fz,液压油缸11有杆腔的平衡力Fu,液压油缸11无杆腔的正压力Fd和砂轮的径向力Fn等作用下处于动态平衡状态。

当砂轮磨损变小时,砂轮的径向力Fn减小,铁轨的支撑力Fz增大。为了确保磨削力的大小恒定以保证轨道的磨削质量,伺服电机通过滚珠丝杆带动定位靴往上微量提升,铁轨的支撑力Fz减小,砂轮的径向力Fn增大,液压油缸11无杆腔补油,有杆腔排油,整个磨单元动态受力平衡。

当铁轨的磨削量过大,磨单元控制系统控制伺服电机通过滚珠丝杆带动定位靴往下压,整个磨单元向上抬起,铁轨的支撑力Fz增大,砂轮的径向力Fn减小。此时液压油缸11有杆腔通过和电磁换向阀1 和单向阀2 补油,液压油缸11无杆腔通过溢流阀9 排油。

3.4 磨单元快速向上移动

当工作完成或工作中出现突发情况时,整个磨单元需要快速向上移动。此时1YA得电,2YA,3YA和4YA 失电,压力油经电磁换向阀1 和电磁换向阀3两路进入液压油缸11有杆腔,回油从液压油缸11的无杆腔经φ2 阻尼孔和电磁换向阀10 通T口回油箱。液压油缸11驱动整个磨单元向上移动,φ2 阻尼孔在此过程中的作用是避免液压油缸11无杆腔的压力瞬间释放,从而避免造成压力冲击和产生噪声,以保证磨单元向上移动的平稳性。

3.5 断电状态保护

当整个磨单元在工作状态遇到突然断电或主液压站故障失压时,液控单向阀5 无法打开,液压油缸11有杆腔的压力油与T口无法连通,液压油缸11和整个磨单元将保持原位不动。补油路同时窜连两个单向阀2,对防止整个磨单元因自重而下行而起到双重保险作用。

4 系统压力调节

系统压力调节过程如下:

(1)接通主油路,将P口压力MP 调为6.3 MPa;

(2)将节流阀8 关小,执行磨单元向下定位步骤,将MA 处压力调到6.5 MPa;

(3)磨单元定位靴接触铁轨后,调节减压阀7和背压阀9,使MB 处压力显示为4 MPa;

(4)调节松背压阀9,使MB 处压力显示为3.8 MPa;

(5)调节松减压阀7,使MB 处压力显示为3.7 MPa;

(6)调节松节流阀8,使磨单元向下定位速度满足使用要求。

5 结束语

移动模型装置液压系统在铣磨车工作过程中有着重要的作用。该系统可以实现磨单元工作所需的多种运动,并保证了设备的安全可靠,为铣磨车的研究提供了参考。

【1】金卫锋.钢轨铣磨车作业性能和效果分析[J].上海铁道科技,2009(4):8-9.

【2】许福玲,陈尧明.液压与气压传动[M].北京:机械工业出版社,2005.

【3】孙骅,王业潘.新式轻巧型曲臂高空工程作业车液压控制系统的设计与分析[J].机床与液压,2010,38(14):31-34.