插装阀在液压式三辊卷板机上的使用性能分析

宋亚林

(鄂州大学机械系,湖北鄂州436000)

插装阀是一种以二通型单向元件为主体、采用先导控制和插装式连接的液压控制元件。由于它具有主阀芯质量小、行程短、动作迅速、响应灵敏、结构紧凑、工艺性好、工作可靠、寿命长等特点,特别适合于要求高速切换、对密封性能要求较高的高压、大流量系统。

1 插装阀的结构及原理

插装阀的结构及图形符号如图1所示。它由控制盖板、插装单元、插装块体等组成。插装阀的工作原理相当于一个液控单向阀,图中A 和B为主油路仅有的两个工作油口,K为控制油口 (与先导阀相接)。根据需要,在控制盖板内可以嵌装各种微型先导控制元件(如梭阀、单向阀、插式调压阀等),与先导控制阀结合可以控制插装件的工作状态。

图1 插装阀及图形符号

插装阀的工作状态由作用在阀芯上的合力的大小及方向决定。如图1(a)所示,A、B为主油路工作腔,K为控制腔,若A、B、K 三腔的工作压力及其作用面积分别用pA、pB、pK和AA、AB、AK表示,FS为弹簧作用在阀芯上的力,则有合力

ΣF=pKAK-pAAA-pBAB+FS

当合力为正,即ΣF >0时,阀芯关闭;当合力为负,即ΣF <0时,阀芯开启;当合力为零,即ΣF=0时,阀芯处于平衡位置。

合力的大小一般取决于K口,当K口无液压力作用时,阀芯受到的向上的作用力大于弹簧力,阀芯开启,A与B相通,至于液流的方向,视A、B口的压力大小而定。反之,当K口有液压力作用,且K口的油液压力所产生的推力与弹簧力之和大于A口和B口的油液压力产生的推力之和时,才能保证A与B 之间关闭。

2 插装阀在液压式三辊卷板机上的应用

2.1 液压式三辊卷板机的工作原理

液压式三辊卷板机是一种将金属板材卷弯成筒形、弧形、锥形或其他形状制件的通用设备,该设备根据三点成圆的原理,利用工作辊的相对位置变化和旋转运动,使板材产生连续的塑性变形,以获得预定形状的制件。它由工作辊(两根下辊、一根上辊)、机架、传动系统、机座等组成。两根下辊的间距固定,由电动机与减速器驱动,为主动辊。上辊为从动辊,可垂直升降,上辊的垂直升降由安装在左、右机架上的液压缸即液压主缸驱动。

2.2 原设计方案的结构及原理

某厂生产的W11-110×4000型卷板机液压系统的工作压力10 MPa,最高工作压力16 MPa,其主泵源流量为200 L/ min,在设计液压系统时,考虑到流量和压力较大,将原来的叠加阀块设计方案改为采用二通插装阀及集成式阀块设计方案后,实现了液压系统的响应快、节能、低污染等目标。

这里以该卷板机的主缸1 油路为例:该油路设计方案的组成及特点如图2所示,原设计方案采用叠加阀块设计,其基本思路是,油泵的来油经过阀块1的溢流阀调压,实现压力控制;阀块2 中的换向阀用来实现方向控制;在阀块3 中各有一对液控单向阀组成液压锁;阀块4的进回油路中各有一个节流阀和单向阀组成进油节流调速回路;阀块5中,有一带单向阀的顺序阀组成主缸加压的平衡回路。当1DT 失电、2DT得电时,换向阀2 下位工作,油泵来油经溢流阀1 调压,经换向阀2→液压锁3→节流阀4→液压缸6无杆腔,回油从有杆腔经平衡阀5 调压→节流阀4→液压锁3→换向阀2→回到油箱,此时,活塞杆调速下行主缸加压。

图2 采用叠加阀块的原卷板机局部液压回路

当换向阀2 上位工作时,油泵来油经溢流阀1 调压,经换向阀2→液压锁3→节流阀4→单向顺序阀5→液压缸6 有杆腔,回油从有杆腔经节流阀4→液压锁3→换向阀2→回到油箱,主缸活塞杆经调速上行回位。当换向阀2 中位工作时,原位停止,液压锁锁紧活塞杆运动。

2.3 新方案的结构及原理

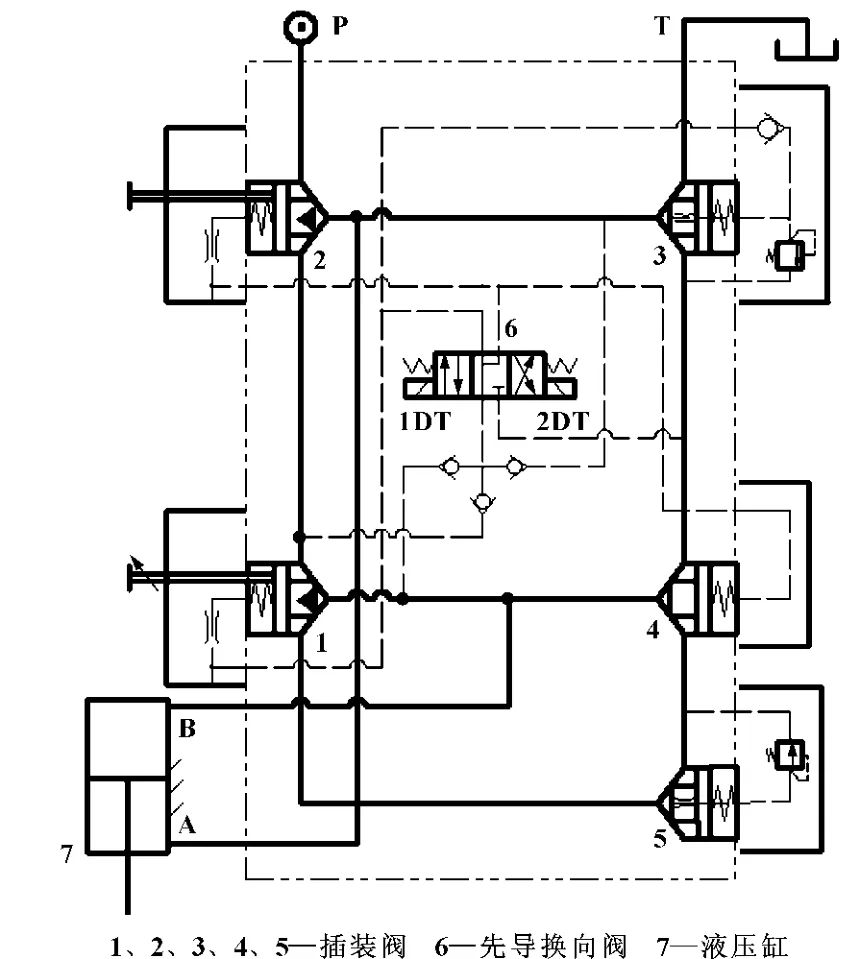

采用插装阀后的设计方案如图3所示。

图3 采用插装阀后的卷板机局部液压回路

该局部液压回路中采用了5个插装阀,通过合理配置,实现了所需的功能。

2.3.1 换向功能

换向功能由插装阀1、2、3、4组合实现(如图3)。当1DT 失电、2DT得电时,先导换向阀6 右位工作,此时,插装阀1的控制油口与低压信号T相通,由于插装阀的开启与并闭取决于合力ΣF的大小,因而插装阀1 开启,主油路P→B,A的回油压力作用在插装阀3 上,当油压超过控制盖内的顺序阀时,插装阀3 开启,主油路A→T,主缸1 活塞杆下降;此时,插装阀2、4的控制油口与油路P相通,插装阀2、4的阀口关闭。当1DT得电、2DT 失电,先导换向阀6 左位工作时,插装阀2、4的控制油口与低压信号T相通,插装阀2、4 开启,主油路P→A、B→T,主油缸上升;此时,由于插装阀1、3的控制油口与高压力信号相通,插装阀1、3的阀口关闭。当1DT、2DT 皆失电时,先导换向阀6 中位工作,插装阀1、2、3、4的控制阀口与高压信号相通,阀口皆关闭,主油路A、B、P、T 彼此不通。主油缸停止不动,且有一定的自锁性。

2.3.2 节流调速功能

在插装阀1、2的阀盖上各增加一锥形阀行程调节器以调节锥形阀开口的大小,这样就形成了方向、流量控制插装阀(如图3)。如上所述,当先导换向阀6 右位工作,插装阀1的控制油口与低压信号T相通,插装阀1 开启,主油路P→B时,由于插装阀1有流量控制功能,因而实现了进油节流调速功能。同理,当插装阀2 开启,主油路P→A时,由于插装阀2 有流量控制功能,也实现了进油节流调速功能。

2.3.3 调压与平衡功能

调压功能由插装阀5 及其控制盖板中的先导溢流阀来实现,当系统的油压超过先导溢流阀口的调定压力时,插装阀5 打开,压力油由插装阀5 流回油箱。

平衡功能由插装阀3 及其控制盖板上的单向阀及先导顺序阀来实现。如图3所示,当先导换向阀6 右位工作,主油缸加压,有杆腔回油需要从A→T时,由于单向阀的作用,插装阀的控制油口不能直接与低压信号相通,插装阀3的油口不能直接打开,只有当油压高过先导顺序阀调定压力时,插装阀3 油口打开,才能实现油液A→T,从而实现平衡功能。

3 两种设计方案的相比

从高压、大流量的角度看,由于插装阀具有可降低液阻和压力损失、利于提高系统效率、启闭灵敏、密封性好等优点,所以在高压、大流量的液压缸控制系统中,用插装阀组成的控制回路更具有优势。

从密封性上看,普通滑阀是依靠间隙,用封油长度来保持密封性能,但本质上是具有内泄漏的结构。插装阀是座阀式的结构,阀芯行程短,配合间隙小,密封长度长,其本身的内泄漏远比滑阀式结构要小得多,所以插装阀回路的密封性比由普通滑阀组成的叠加阀回路密封性好。

从维修管理上看,虽然插装阀耐磨性好,使用寿命长,故障少,用其组成的系统工作可靠性高。但是,原叠加阀回路方案更简单,安装空间不大,配管、油漏和管道振动等引起的故障相对不多,能简单地改变回路、更换元件,维修很方便。而采用插装阀及集成式阀块设计方案后,回路变得复杂,必须安装的元件数量增多了,需要密封的油口增多,可能的故障点增多而且更加隐蔽,增加了故障诊断与维修的难度。

【1】李百炼.二通插装阀的结构、原理及其在液压机上的应用[J].装备,2009(12):76-79.

【2】黄人豪.二通插装阀的结构原理和功能分析[J].液体流动与控制,2004(9):44-46.

【3】冯长印,王琳.二通插装阀方向油路设计中的几个问题[J].佛山陶瓷,2004(6):29-32.

【4】朱梅,朱光力.液压与气动技术[M].西安:西安电子科技大学出版社,2004:66-77.