某1 025 t/h锅炉引风机和增压风机合一技术改造

田宏伟

(国电谏壁发电厂,江苏镇江 212006)

某厂8号330 MW汽轮发电机组,其锅炉为SG-1025/16.77-M854型,亚临界中间一次再热控制循环,双炉膛Π型露天布置,平衡通风,四角切向燃烧,固态排渣炉。锅炉采用中间储仓系统、乏气送粉方式。配置4台DTM350/600型钢球磨,8号炉配备2台FAF-23.7-13.3-1型动叶可调轴流式送风机,2台SAF28-18-1型动叶可调轴流式引风机。脱硫系统于2009年3月份投产,脱硫系统采用石灰石—石膏湿法脱硫,未安装GGH设备,一炉一塔一台脱硫增压风机,增压风机为AN45e6型静叶调轴流式通风机,转速为360 r/min。自脱硫系统投运以来,引风机和增压风机的电耗较高,为了实现最大程度上的节能降耗效果,该厂对脱硫增压风机和引风机实施二合一改造[1]。通过对2008年7月在330 MW,265 MW,180 MW 3个工况下锅炉烟风系统和2009年7月在上述3个工况下的脱硫系统运行参数试验数据的分析,对脱硫增压风机和引风机合一方案的可行性进行了论证,认为采用以引风机为基础取代增压风机进行二合一改造在技术上是可行的,于是决定在8号机组大修中立项实施。

1改造方案

1.1方案的选用

方案一。以增压风机为基础取代引风机进行二合一改造。由于增压风机为静叶调节轴流式风机,其调节效率低于动叶调节轴流式引风机。且现增压风机的全压低,若要用增压风机取代引风机进行二合一改造,则节电量低于引风机改造,改造费用将远高于引风机改造方案。经初步计算以增压风机为基础进行增容改造,每年节电约78 960 kW·h,改造投资费用却高达350万元,经济上不可行。另外,使用单台增压风机来实现风机二合一改造,一旦脱硫系统或增压风机出现故障,机组就必需停机抢修,运行中风险比较高,不利于机组安全稳定运行。

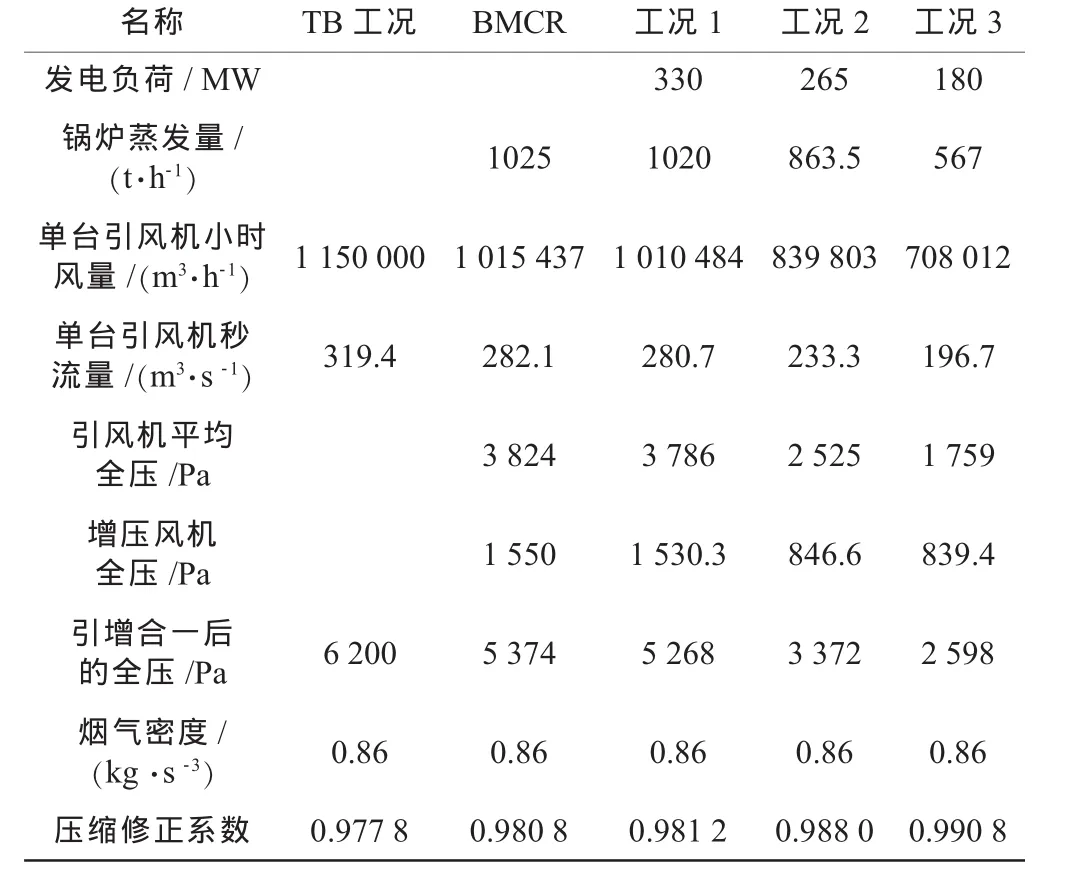

方案二。以引风机为基础取代增压风机进行二合一改造。要保证风机二合一改造方案的成功实施,首先要摸清楚引风机各个工况下实际运行情况。系统风量以2008年实际测量风量为主,系统风压在2008年实测引风机风压的基础上加上脱硫系统阻力即为二合一后新风机运行的全风压,总流量维持不变,具体运行参数如表1所示。

表1风机实际运行点参数及二合一改造后新风机需要运行点参数

由于锅炉额定蒸发量为1 025 t/h,故需将引风机实测风量换算到1 025 t/h,换算后单台引风机的风量为1 015 437 m3/h。考虑到空预器漏风及煤质变差等情况,单台引风机设计风量的裕量取为10%,则单台引风机风量为1 116 980 m3/h(310.25 m3/s)。 圆整后,单台风机设计风量为 1 150 000 m3/h(319.4m3/s)。

BMCR工况(蒸发量为1 025 t/h)时的单台引风机的最大风压为3 824 Pa。脱硫系统阻力按其设计值1 550 Pa计。风机二合一实施后,风机全压需要5 374 Pa。风机设计全压裕量取15%,则设计全压为6 180 Pa。圆整后,风机最后设计风压取为6 200 Pa。

1.2方案二电机额定功率的校核

在上述烟气系统状况下,新风机设计流量为319.4 m3/s,设计风压为6 200 Pa,风机效率取85%。电机功率裕量取5%(电机裕量选取较小是由于风机风量和风压已取裕量),二合一实施后引风机电机额定功率则为2 421.8 kW,原引风机电机额定功率为2 500 kW,故原引风机电机功率足够。

可见,8号机组锅炉采用引风机为基础取代增压风机进行二合一改造后,引风机和电机能够满足二合一后风量和全压要求,无需对原引风机进行任何改动。仅需在引风机出口到脱硫增压风机出口之间加装烟道,其余设备无需进行任何变动。同时需对引风机、烟囱的烟道承压能力进行校核,对承压能力不能满足要求的要按排加固[2]。

2改造方案的实施

改造工程于2010年10月1日正式启动,同年11月17日结束,历时48 d。在对西安热工研究院提供的改造图纸进行审核时,发现2个主要问题:(1)土建施工要采用打桩作基础,施工工期及施工场地均不允许;(2)施工图纸未注明原有测点的安装位置。经沟通,西安热工研究院同意对土建施工基础进行出图改动 (采用浇注桩),使之既能保证原设计强度,又能保证现场施工及工期。由于西安热工研究院对原脱硫烟道上测点布置不清楚,该厂根据测点位置的要求在新增烟道上重新开孔布置,并得到西安热工研究院的同意。

根据改造方案,首先拆除增压风机本体及进、出口烟道及附件。为节省投资,该厂要求保护性拆除,确保拆下的部件完整、完好。拆除时现场有专人进行监护,特别在割口位置要求三方技术人员 (施工方、锅炉检修、设管部)确认,以防割错位置。 起吊作业是拆除过程中比较危险的作业点,在施工安全技术措施中各拆除部件的重量全部分项列出,严防超重起吊,并且现场做好警示工作,确保起吊作业的安全。拆下的部件运输过程中做好防碰坏的措施,在堆放场地保管好。先将拆除的部件全部拆完,再进行土建基础开挖和基础浇注工作,防止开挖过程中对脱硫系统在运设备的影响以及对地下设施的破坏。要求施工严格按照图纸进行,不准超范围开挖。钢架安装过程中主要做好钢架定位工作,防起重伤害,保证焊接质量。新增烟道安装主要做好定位工作确保膨胀方向正确。在整个工程施工过程中都有专人负责,遇到技术、备品问题设管部均及时协助解决,保证工程在预定的工期内安全、优质完成。

3改造后效果

引、增合一改造后,2010年12月5日至12月13日该厂与西安热工研究院共同对8号机组风机二合一改造后的效果进行了热态试验。

3.1运行安全性分析

热态试验最大试验工况为330.0 MW,锅炉蒸发量仅为999.0 t/h,而机组BMCR工况的锅炉蒸发量为1 025 t/h。要对比风机的特性参数实测值与设计值,前者与后者就得换算到同一工况下,即根据实测的各风机流量与全压的关系,流量与锅炉蒸发量的关系,将330.0 MW工况时的风机实测参数换算到设计条件(1 025 t/h蒸发量)下进行分析。引风机热态试验值与BMCR、TB设计值比较。

表2引风机热态试验值与BMCR和TB设计值比较

从表2中可以看出,在999.0 t/h蒸发量下实测引风机风量低于BMCR工况设计风量,风压也低于BMCR工况设计全压。将实测风量和全压换算到1 025 t/h蒸发量后,风机风量比BMCR工况设计风量低13.0%,风机全压低13.1%;与TB点设计值相比,风机风量裕量为18.8%,全压裕量为13.5%。

风机二合一改造后,引风机仍有一定的风量裕量和全压裕量,即使遇到夏季工况或煤质变差、空预器漏风增加等情况,引风机仍能够满足二合一运行要求。

3.2节能效果分析

实施二合一改造主要目的是实现机组的节能降耗,下面就风机二合一改造前后节能情况进行分析。8号机组风机在各个工况下的节电参数如表3和表4所示(二合一改造参数以实测平均值计算)。

风机实施二合一改造后,增压风机不再耗功,引风机由于系统阻力增加使其运行效率提高,但用电量略有上升。二合一改造后,取消了增压风机,从引风机轴功率变化可以看出,2台引风机平均用电量增加了38.73 kW·h,停用增压风机后,节电量为890.7 kW·h,则机组平均电约851.97 kW/h。如果机组年运行按7 200 h计,每度电按0.43元,各个工况各占1/3时间,则年平均节省费用可达263.8万元。该厂8号机组引风机改造费用共计约200万元,因此仅需9个月左右即可收回投资。

表3引风机改造前和增压风机参数

4结束语

经过风机二合一改造后,引风机仍有一定的风量裕量和全压裕量,现有引风机能够满足机组各个工况下的运行要求。风机二合一改造后,风机耗电量大幅度的降低,机组平均节电约851.97 kW·h,厂用电率约下降0.2%,节能效果相当突出。

表4引风机改造后参数

[1]刘家钰,王宝华,岳佳全,等.1 000 MW机组引风机与脱硫增压风机合并改造研究[J].热力发电,2010,39(8):45-48.

[2]郭立君.泵与风机[M].北京:中国电力出版社,2008.