纵臂弹性衬套异响原因及改进措施

金根明 贺晓钢

(宁波跃进汽车前桥有限公司,浙江 宁波 315021)

1 概述

弹性衬套广泛应用于汽车零部件,起到传力、缓冲、减振等作用。衬套在汽车行业被广泛使用,尤其在汽车底盘总成连接中发挥不可或缺的作用。我公司在一款汽车底盘件后纵臂的开发过程中,采用衬套与车身连接的方式,遇到衬套在极端路况下的异响问题,通过对该问题产生的原因分析,采取了有效的改进措施,消除了异响,保证了产品质量。

2 问题的产生

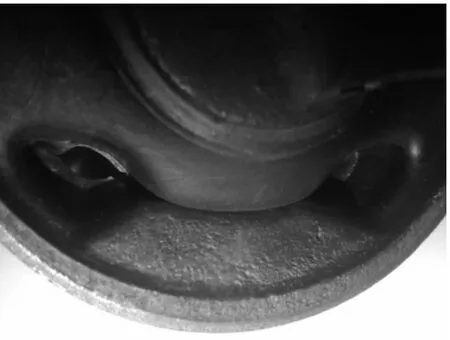

在我司开发的一款后悬总成过程中,后悬在极端路况试验时产生异响,通过排除法对各总成逐一排查,最终发现异响是由于衬套引起。该衬套是中空结构,起到增加产品柔性,在车辆起步和急刹情况下提高乘员舒适性的作用。弹性衬套开发中为了达到产品疲劳寿命而增加缩径量,增加缩径量可以有效提高衬套疲劳寿命。但在这种情况下使产品橡胶撞块之间间隙由1.5mm变小到几乎为零,在极端路况、极端环境试验过程中,两橡胶撞块直接接触,在衬套运动扭转过程产生异响。

3 原因分析及改进措施

图1

图2

3.1 原因分析:

综上得出以下分析结果:

① 影响因素一:天气变冷,在气温达到零下时,橡胶硬度变高;

② 影响因素二:车辆在正弦路面运行过程中,由于两撞块之间过大的正压力及扭转位移。

由于橡胶硬度变高,在撞块间正压力变大并相对扭转过程中,两橡胶的相互摩擦产生异响。

后纵臂弹性衬套本身作用就是在车辆运行过程中减震、降噪,提高车辆舒适性。产品在开发过程中重点关注产品的疲劳性能(寿命)及刚度性能(舒适性),为了达到产品疲劳性能,经过多次试验及改进,通过增加缩径量(缩径量由原来的2mm增大到3.5mm),大幅提高产品疲劳性能,产品疲劳由30万次开裂提高到130万次没有开裂。但此时,由于增大缩径量,使产品橡胶撞块之间间隙变小由1.5mm基本缩小为零,天气变化,气温较低后两撞块硬度变大,在极端路况下撞块之间相对运动量及作用力增加,因而产生摩擦异响。

3.2 采取的改进措施:

增大缩径量:前期缩径量为1.5-2mm,为了满足疲劳增大缩径量到3.5-4mm,该流程是将衬套的外套管直径增大2mm,硫化后将直径缩径到要求尺寸。

具体改进是优化橡胶撞块间隙:由于撞块间间隙小造成恶劣天气,极端路况下异响,因此将撞块间间隙加大,同时不能对产品刚度性能影响过大。经过多轮测试验证确定改间隙在1.5mm左右为最佳。具体实施流程是:修改硫化模具,增大硫化后间隙,保证缩径后间隙在1.5mm。

其它影响因素分析:因纵臂衬套异响问题,由原来的无间隙改成留出了1.5mm间隙。这样可以解决因橡胶块无间隙问题引起的车辆运动过程中产生的异响。由于间隙小在衬套硫化工艺过程中,易造成橡胶块之间处产生飞边,经分析验证,该飞边不会对产品性能造成影响,同时也不会造成异响问题。另外如果该处间隙过大将影响产品刚度性能,降低车辆的舒适性,同时在极端路况下由于冲击过大会产生两撞块间过大的碰撞冲击。

4 试验与验证

整改后纵臂弹性衬套疲劳达到台架试验130万次无开裂,符合大纲100万次无开裂的要求。该产品状态经过1万公里强化路试后,产品无开裂现象,证明了产品的可靠性达到设计目标。整改后橡胶撞块相对运动时摩擦小,经试装验证,消除了异响情况。且线性段性能不变,刚度性能更接近标杆件结构状态,且疲劳优于CKD件(图2)。

结语

弹性衬套在汽车中应用广泛,当今社会汽车不仅仅是代步工具,人们在使用汽车的过程中对其舒适性、可靠性的要求越来越高。汽车制造企业为了迎合顾客的需求,在汽车的开发过程中需要不断提高整车的舒适性。在底盘总成中主要是刚性件之间相互连接,通过弹性衬套起到柔性连接的作用,而衬套的不断改进为提高整车的舒适性提供了可能。为了在原有的基础上提高整车舒适性,衬套由原来实心结构向空心结构改进,在改进过程中,设计人员又要考虑产品的可靠性(疲劳寿命),因此需要不断试验,确保产品达到设计目标。而我司该款后纵臂的异响问题,就是在设计改进产品舒适性过程中,提高产品可靠性时产生的。问题产生后我司设计各种方案,通过多轮试验确定最终方案,采取以上措施,成功解决了后纵臂的异响问题,且可靠性优于CKD件,保证了产品质量。

[1]李长河,张宏舜.锥面弹性衬套无键联接承载能力及压入力的计算[J].起重运输机械,2005.

[2]郭孔辉,王爽,丁海涛,张建伟.后悬架非对称式橡胶衬套弹性耦合特性[J].吉林大学学报(工学版),2007.

[3]杨树凯,宋传学,安晓娟,蔡章林.用虚拟样机方法分析悬架衬套弹性对整车转向特性的影响[J].吉林大学学报(工学版),2007.

[4]祁宏钟.轿车悬架弹性橡胶衬套弯曲刚度的工程算法[J].机械设计,2007(14).

[5]李长河,陈磊光.无键联接传动的特点及锥面弹性衬套设计和应用 [J].煤矿机械,2003.

[6]姜栋,高翔,刘义.橡胶衬套刚度对悬架弹性运动影响的研究机械设计与制造[Z].2011(10).

[7]秦东晨,蓝贤清.基于弹性衬套和柔性零部件的车轮定位参数仿真试验[J].于立郑州大学学报(工学版),2011(05).