一种不锈钢薄板异形构件的焊接变形控制研究及应用

刘 山 厉福海 任小省

(山东核电设备制造有限公司,山东 海阳 265110)

国内某核电设备上一组件中的构件采用3mm厚ASTM TP304不锈钢薄板拼焊而成。该构件焊接结构比较复杂,既有连续坡口焊缝又有断续角焊缝,涉及到多个零件之间组对和装配。该构件是一种异形构件,难以采用诸如反变形方法来抵消焊后的变形,使得焊接变形控制起来难度更大,且一旦变形,矫形非常困难。

目前对焊接应力变形的控制以及焊后应力消除甚至低应力无变形研究较多,比如预拉伸法、静动态温差拉伸法、随焊锤击法、随焊冲击碾压法、随焊旋转挤压法和振动法等,这些方法能在一定程度上减小应力和变形,但是都不能够解决本结构的所有变形问题。因而,对该部件焊接变形进行分析研究,确定可靠的焊接变形控制方法显得尤为重要。

1 产品介绍

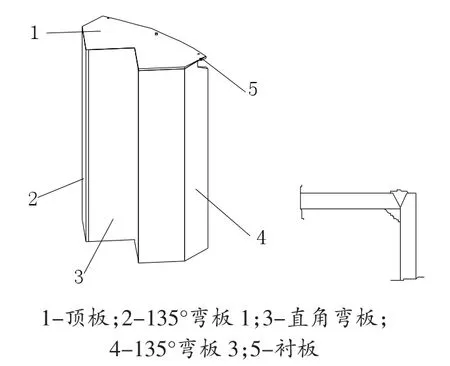

整个组件由8个构件装配而成(如图1所示)。所有构件均为不锈钢薄板焊接结构,零件尺寸公差多为±1.5mm,构件间装配间隙要求为1.6mm,构件到中心组装精度为0,+3.2mm,要想满足这些要求,每个构件的制造精度就需要更加精密。本文述及的异形构件的结构形式及典型焊接焊接节点如图2所示,构件高度为1420mm,是采用3mm厚A240 TP304L不锈钢薄板制造。焊接接头外侧为坡口焊缝,内侧焊缝为断续角焊缝。

图1 组件示意图

2 变形趋势分析

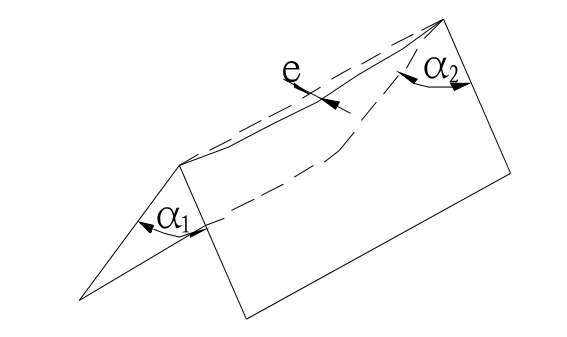

不锈钢相对碳钢导热系数小,线膨胀系数大,焊接时变形较大,薄板的焊接变形就更为复杂。通过理论分析,构成构件主要结构的角形结构会发生图3所示的焊接变形,即焊缝纵向收缩引起的棱边弯曲及棱边长度缩短;焊缝横向收缩引起的α1和α2的改变,使得α1和α2减小或增大,且α1≠α2等。这些变形综合反应到构件上,将使构件的变形有诸多的不确定性。

3 焊接试验及结果分析

3.1 焊接方法的选择

对于3.0mm奥氏体不锈钢薄板的焊接,比较适合的焊接方法有钨极氩弧焊、焊条电弧焊、等离子弧焊、激光焊、电子束焊等。综合考虑产品结构特点,设计要求、操作难易程度以及投资成本情况,确定选择手工钨极氩弧焊和焊条电弧焊。

图2 构件图及典型焊接节点示意图

图3 角形结构焊接变形趋势

3.2 小尺寸试件焊接

采用3mm的不锈钢板,模拟产品主要焊接结构进行了小尺寸试件焊接变形试验,试验情况如下:

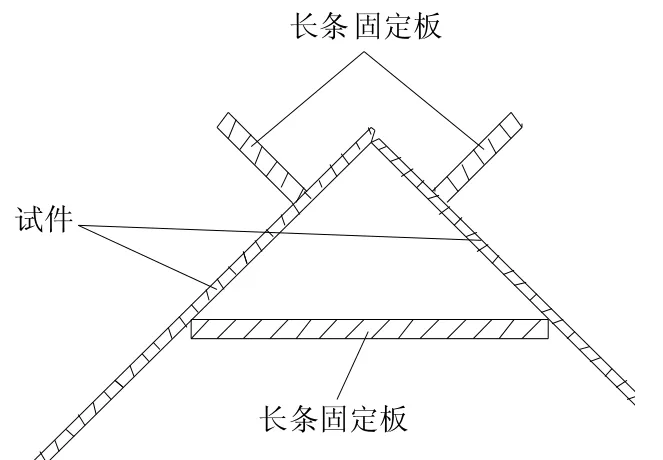

试件1是在内部用L50角钢纵向采用定位焊固定,外侧坡口焊缝焊接完成后,拆除内部角钢,再焊接内侧角焊缝;试件2从内部用条形钢板横向固定(参见图4),先焊接外侧坡口焊缝,后焊接内部角焊缝;试件3内部用条形板横向固定,结合外部用长条板纵向固定(条形板距离棱边30mm,同样是先焊接外侧坡口焊缝,后焊接内侧角焊缝。

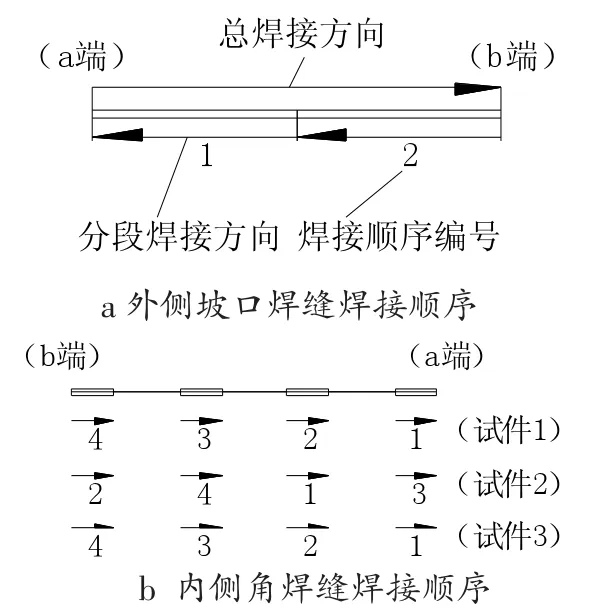

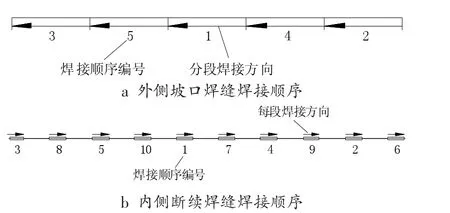

外侧坡口焊缝采用钨极氩弧焊焊接,使用ER308L焊丝,电流50-80A,电压10-17V,焊接速度8-12mm/min,保护气体为纯氩,流量为8-12l/min。里侧角焊缝采用焊条电弧焊焊接,焊条采用ER308L-15,直径 φ3.2mm,焊接电流 70-90A,电压20-24V,焊接速度5-12mm/min,焊接顺序见图5。

图4 试件3固定板位置示意图

图5 试验件焊接顺序

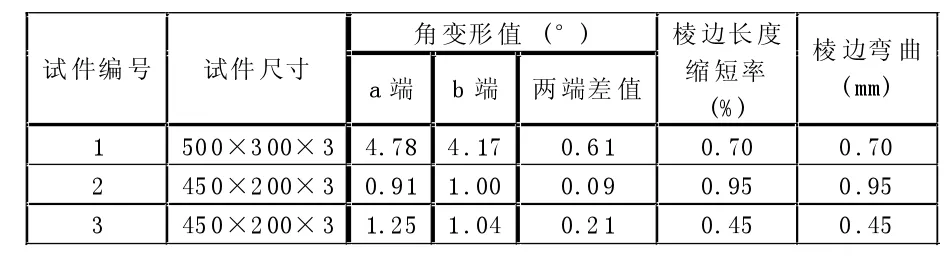

试件焊接完成后测量的数据见表1。从试验结果看,3件试件均出现了不同程度的角变形、棱边缩短和棱边弯曲情况,且棱边的弯曲位置和弯曲方向有不确定性。其中件1的角变形最大,件2和件3相对较小且二者变形情况接近;件1和件3起焊端和终焊端角度差距较大,件2差距很小;件2的棱边弯曲程度最大,件3的棱边弯曲程度最小。纵向收缩情况是件3最小,件2最大。可见,横向支撑对角变形的控制有一定的效果,在外侧焊接顺序相同的情况下,内侧焊缝采取跳焊法对缩小起焊端和终焊端角变形的差距有利;纵向固定对控制棱边缩短和棱边弯曲有一定的效果,且固定位置距离焊缝越近越有利。但是以上这些固定方式对控制棱边弯曲及角变形的效果并不十分理想。在试验过程中,发现试件的组对很不方便,并且需要每隔80mm的间距焊接一处定位焊缝进行定位,否则就会在焊接时出现错边情况。

表1 小尺寸试件焊接变形试验数据

3.3 工装设计制造

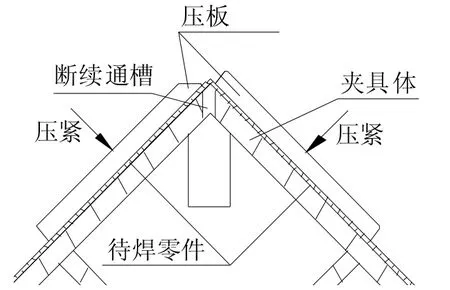

要求该工装能够解决小尺寸试件焊接试验中遇到的问题,即起到方便零件组对,能够可靠的定位和刚性固定待焊零件,一次装夹即能完成外侧坡口焊缝和内侧断续角焊缝的焊接,能够翻转变位,使待焊焊缝转到方便焊工施焊的平焊位置。

为满足以上要求,设计并加工了一个与零件内腔尺寸一样的W型夹具体,该夹具体采用板材组焊成后用数控铣床对定位面进行铣削,以保证夹具体的尺寸公差和形位公差。采用螺旋夹紧的方式,利用密排的压板将零件压紧并固定在夹具体上,以保证零件的组装焊接精度。同时,在夹具体上按照产品中断续焊缝的位置开出了断续通槽,使原本被夹具体挡住的焊缝能够不用拆零件就能够一次焊接完成,既利于焊接变形的控制又极大的提高了生产效率。该夹具体可以绕支撑架360°旋转并利用定位盘和插杆定位在需要的位置上,使所有焊缝均可以处于平焊位置,工装夹紧结构示意图见图6。

图6 焊接工装夹紧示意图

3.4 模拟件的焊接

利用此焊接工装,进行了模拟件制作。制作过程中同时采用了小电流快速焊,工艺参数与焊接小尺寸试验件时相同,焊接时先采用GTAW方法焊接外侧的坡口焊缝,再采用SMAW焊接方法,透过断续通槽焊接内侧的断续角焊缝。焊接顺序采用了如图7所示的大间隔跳焊。

模拟件焊接完成后,经过测量,角度的公差变化在0.2°以内,焊接棱边长度缩短率在0.035%以内,长度为1422mm的棱边弯曲仅0.2mm,,角度的公差变化在0.2°以内,大大低于不用工装时候的变形量。

小尺寸试件焊接时,纵向固定件距离焊缝边缘分别是30mm和50mm,横向固定是间断性的,采用工装夹具后,压板与焊缝间距离5mm,夹具体和密排的压板对焊缝全长范围进行了近距离拘束,因而刚性固定效果大大好于小尺寸试件的临时附件固定;同时,工装夹具体与压板一起对工件起到强制冷却的作用,使焊接热量得以快速扩散,加之大间隔跳焊焊接顺序使热量更分散,因而大大降低了焊接变形。

图7 焊接顺序

结语

4.1 不锈钢热系数小,线膨胀系数大,焊接时变形较大,对于精度要求高的薄板焊接件的焊接变形不采取有效的措施进行控制难以保证尺寸精度。

4.2 采用适宜的焊接工装,结合大间隔跳焊工艺可以将焊接变形控制在较小的范围内。

4.3 目前已采用上述方法成功地制造了8件产品,尺寸精度完全满足设计要求。

[1]中国机械工程学会焊接学会.焊接手册:第3卷[M].北京:机械工业出版社,2007.

[2]田锡堂.焊接结构[M].北京:机械工业出版社,1982.

[3]关桥,张崇显,冯德伦.动态控制的低应力无变形焊接新技术 [J].焊接学报,1994,15(1):8-13.

[4]徐文立,代保昌,刘雪松,等.随焊锤击对高强铝合金焊接接头应变分布的影响[J].焊接学报,2003,24(2):27-30.

[5]郭绍庆,徐文立,刘雪松,等.温差拉伸控制铝合金薄板的焊接变形 [J].焊接学报,1999,20(1):34-41.

[6]郭绍庆,袁鸿,徐文立,等.温差拉伸和随焊激冷配合使用控制焊接变形[J].焊接学报,2004,25(6):82-86.

[7]范成磊,方洪渊,杨建国,等.随焊冲击碾压控制焊接应力变形新方法[J].机械工程学报,2004,40(8):87-90.

[8]李军,杨建国,刘雪松,等.随焊旋转挤压控制薄板焊件应力变形新方法[J].机械工程学报,2010,46(12):81-85.