床料对固废流化床颗粒混合特性的影响

胡 颢 沙春发 邵应娟 钟文琪 金保昇

(东南大学能源热转换及其过程测控教育部重点实验室,南京210096)

(东南大学能源与环境学院,南京210096)

作为世界上最大的能源消耗和废弃物产生国,我国面临着能源不足和固体废弃物环境污染的双重挑战.近年来,国家及地区的一系列规划中都对固体废弃物的高效清洁能源化利用提出了严格的要求,因而固体废弃物的能源化利用技术发展迅速[1].其中,利用气固流化床热转化技术处理固体废弃物,包括气化[2]、热解[3],焚烧[4]等,由于其处理效率高、燃料适用性广、负荷调节范围宽、污染物排放低等特点[5],已成为国内外对可燃固体废弃物规模化、高效能源化利用清洁的发展方向.

单一的固体废弃物很难流化,实际工业应用中往往在反应器中加入一定量的床料颗粒以辅助其流化[6].因此,在利用固废流化床处置固体废弃物时,不可避免地涉及到流化床内多组分复杂颗粒系统混合与分离问题.在以往的研究中,主要从气速[7]、颗粒密度[8]、颗粒尺寸[9]、流化床结构[10]等方面考察对颗粒系统混合特性的影响,而床料对于颗粒混合特性的影响分析却鲜有报道.

本文建立了固体废弃物流化床冷态试验装置,选取典型的固体废弃物材料作为物料颗粒,对不同床料下床层内的混合情况进行试验研究,重点考察床料密度、粒径及体积分数对于颗粒系统混合特性的影响,以期为可燃固体废弃物燃烧热态系统的设计、运行和参数优化提供参考.

1 试验系统及方法

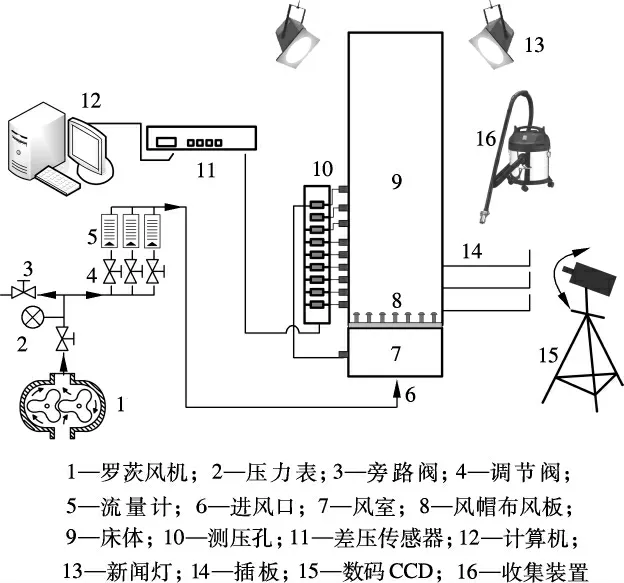

本文建立的固废流化床冷态试验系统如图1所示,系统主要包括空气供给、流化床本体、样本收集、压力信号采集和图像采集5 个部分.床体材料为透明耐磨有机玻璃,以便在可视化环境下采集床体内部流化及混合情况,床体横截面为200 mm ×200 mm 的正方形,床高1 200 mm,布风板采用风帽形式,开孔率为6.57%,66 个风帽呈等边三角形均匀布置.试验台后板可拆卸,以方便插入隔板进行取料分析,为加强密封,后板与左右板连接处装有橡皮垫圈并用螺栓加固.流化气由罗茨风机提供,罗茨风机的出力为28 m3/min,最高压力可达350 kPa 表压,轴功率为28 kW,运行时完全能够满足试验对风压和风量的要求.流化气流量控制通过管路上三路并联的浮子流量计完成,气体首先通入床体风室,经过布风板风帽的小孔进入床内,并穿过床层直接排入大气.在流化床床体侧面,距布风板60,120,180,240,400,600,700,800,1 000 mm壁面处分别开有9 个测压孔,差压传感器的两端分别与该孔和风室的气体联箱相连.差压信号通过送入量程为0~16 kPa 的多通道差压变送器,输出信号进行A/D 转换后,由计算机采集,并配以高分辨率数码CCD 相机采集图像,记录不同工况下床内的流动结构和颗粒混合行为.

图1 试验系统图

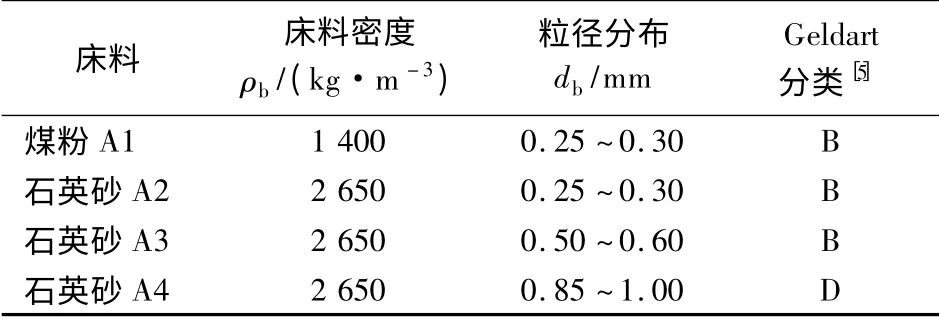

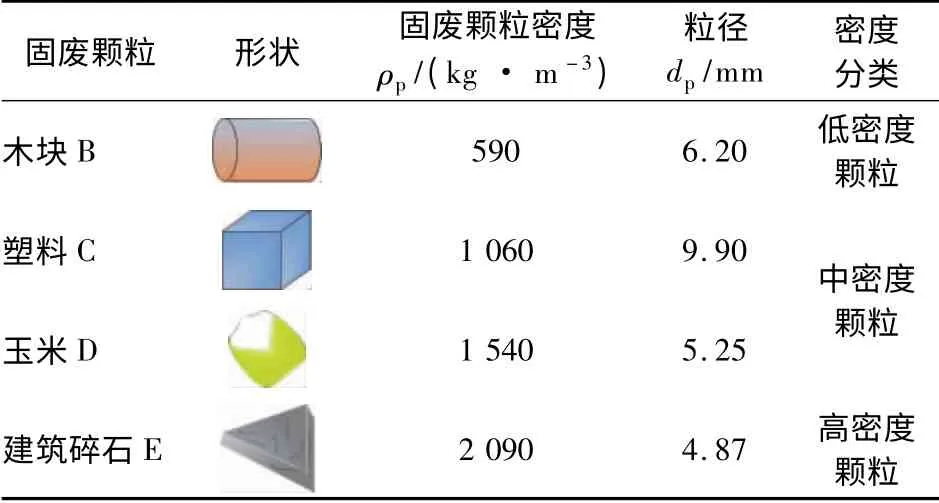

常见的固体废弃物主要有纸张、塑料、厨余、木块、金属制品、果皮、煤渣、砖块等,当这些物质的颗粒在流化床中流化时,每种颗粒的分布情况并不相同.Chiba 等[11]的试验研究表明,相比于颗粒尺寸与形状,颗粒密度对于其混合特性的影响更为明显.因此,本文试验中,根据常见固体废弃物的密度分布情况,选择4 种密度间存在一定差异的模拟固废异型颗粒作为试验物料,分别为木块颗粒B、聚苯乙烯塑料颗粒C、玉米颗粒D、建筑碎石颗粒E,这些颗粒在尺寸、形状及密度之间都存在一定的差异.试验中分别选用煤粉与石英砂颗粒作为流化介质(床料),其中煤粉颗粒A1 与石英砂颗粒A2 具有相同的粒径分布,而石英砂A2,A3,A4 为3 种具有不同粒径分布的颗粒.床料与物料的具体特性参数如表1和表2所示.

混合试验前首先测定颗粒系统的临界速度值.参照文献[12]中对异型多组分颗粒系统最小流化速度值的测定方法,本文以降速法测定床层的压降值,并通过绘制降速压降曲线来确定不同工况下的最小流化速度.试验初始床层选用充分混合床层,固定静止床高为200 mm,按体积比先将床料放入床内,再将物料(每种模拟固废颗粒所占体积分数相同)均匀放在床料上部,开启罗茨风机,将流量调制成2.5 m/s,并保持5 min,使床层内物料与床料充分混合.调节流量计至试验所需工况,保持10 min 待混合稳定后快速切断气流,冻结床层,将床层沿高度方向分成4 份,插入隔板分层后,通过取料装置收集每层样本颗粒并加以分析.

表1 床料的基本特性

表2 模拟固废颗粒的基本特性

为了同时考察床层局部区域与床层整体的混合情况,本文定义了2 种颗粒浓度形式:颗粒的特征浓度和颗粒的局部浓度.其中,颗粒的特征浓度是指整个床层内该种颗粒的特征浓度,定义为

式中,mi为取样样本中模拟固废的质量;mi,t为该类模拟固废颗粒的总质量.当每层样本中pi值越接近,说明颗粒的分布越均匀.颗粒的局部浓度为

式中,mi,bt为取样样本中所有颗粒的总质量.

在任一颗粒系统中,颗粒的混合特性都是混合机制与分层机制竞争的结果,研究者针对不同混合体系也提出了不同的混合指数表征方式.本文参照Hemati 等[13]对混合指数的定义,即

式中,σ0为当模拟固废颗粒和床料完全分离状态下的局部浓度标准差,该值仅与混合物体系中模拟固废颗粒的总体积分数以及取样的层数有关,相对其混合物体系本身为定值;σ 为实际随机分布态下的局部浓度标准差,定义为

因此,当颗粒混合体系处于完全分离态时,σ =σ0,此时M =0;当混合物达到完全混合状态,模拟固废颗粒在各样本内平均分布时,σ =0,此时M =1,说明床层内物料混合达到最理想状态;随机混合时,0<M <1,且M 值越接近于1,说明颗粒系统混合越为均匀,M 值越趋于0,则颗粒系统分层越严重.

2 结果与讨论

2.1 床料密度对于颗粒混合的影响

对气固流化床混合特性研究中采用的床料往往为砂粒[7,12]、煤粒[13]、FCC 催化裂化催化剂[10]、玻璃球[11]等.本文为了考察床料密度对于颗粒混合的影响,分别选用粒径分布相同、密度相差较大(ρA2≈1.86ρA1)的煤粉颗粒A1 与石英砂颗粒A2作为床料,且使混合系统中固废颗粒所占体积分数都为20%.通过降速法绘制床层的压降特性图,并以固定床区与流化床区压降曲线所得交点作为最小流化速度值[12].由此可得,当采用煤粉A1 作为床料时最小流化速度Umf为0.19 m/s,而当采用石英砂A2 作为床料时Umf达到0.27 m/s.可见,随着床料密度的增大,颗粒系统的最小流化速度也随之增大,需要更大的气速才可实现床层的流化效果.

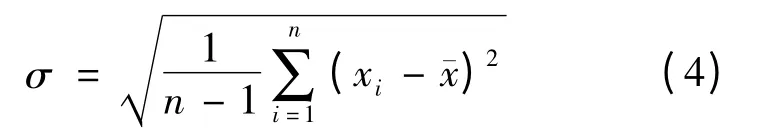

图2 4 类模拟固废颗粒的特征浓度分布

4 种模拟固废颗粒在床层中的特征浓度分布如图2所示.可以看出,在低气速时,床层的分层机制作用明显,其中以木块颗粒B 在石英砂床料A2中、建筑碎石颗粒D 在煤粉床料A1 中的表现最为明显,此时几乎只存在局部的固废颗粒堆积;在气速U 上升至3Umf时,各模拟固废颗粒的分布特性明显趋于均匀,可见气速的增大有利于提高床层内的混合质量.许多学者[7,13-16]在研究中发现,当流化数N(N=U/Umf)达到某一值时(如文献[7]中N=2.3、文献[13]中N=2.5),颗粒系统的混合趋于稳定,此时继续增大气速,颗粒系统混合特性几乎不变.借鉴这一规律,本文以气速U =3Umf时的工况作为混合稳态工况对床层内混合特性进行考察.此外,当采用不同密度床料时,模拟固废颗粒的分布规律也存在较为明显的变化.比较图2可以发现,床料密度的增大提升了模拟固废颗粒的浮升趋势,这种提升作用具有两面性:对于高密度固废颗粒,ρb的增大有利于床层的整体混合,并对ρp较大颗粒的底部偏析具有抑制作用;对于低密度固废颗粒,ρb的增大不利于床层的整体混合,容易造成物料颗粒在床层顶部的分层堆积现象.

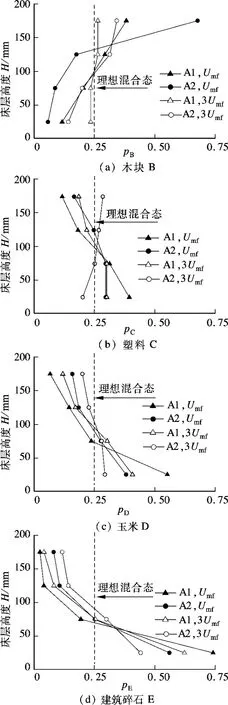

图3给出了混合指数M 随ρb/ρp的变化规律,可以看出:某一种物料颗粒在床层内的混合特性取决于床料密度与这种物料密度的比值.当ρb/ρp<0.7 或ρb/ρp>4 时,床层混合指数小于0.5,此时分层机制占据主导地位,特别是在低气速U =Umf时,模拟固废颗粒几乎都堆积在床层顶部或底部区域,此时模拟固废颗粒与床料的混合几乎不发生.在ρb/ρp≈2.4 时,床层混合最为理想,此时混合指数接近于1.由图3还可看出,ρb/ρp越接近于2.4,气速改变对于床层的混合特性影响就较小.这一现象说明,气速对于分层机制主导下的床层混合效果改变较为明显,而对于混合机制主导下的床层混合效果改善不大.

图3 混合指数随ρb/ρp 的变化

2.2 床料粒径对颗粒混合的影响

为了考察床料粒径对于颗粒混合的影响,本文筛分出了3 种粒径分布不同的石英砂颗粒A2,A3和A4,并保证颗粒系统中床料所占体积分数为80%,此时床层的最小流化速度Umf分别为0.27,0.39,0.52 m/s,可见,同床料密度的影响作用相同,当采用的石英砂床料粒径不断增大时,颗粒系统的最小流化速度值也不断增大.

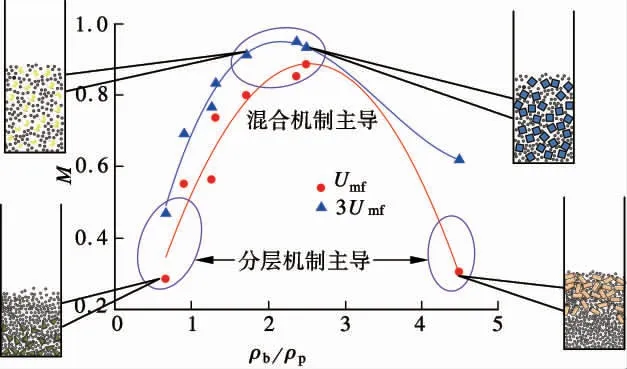

图4 4 类模拟固废颗粒的特征浓度分布(U=3Umf)

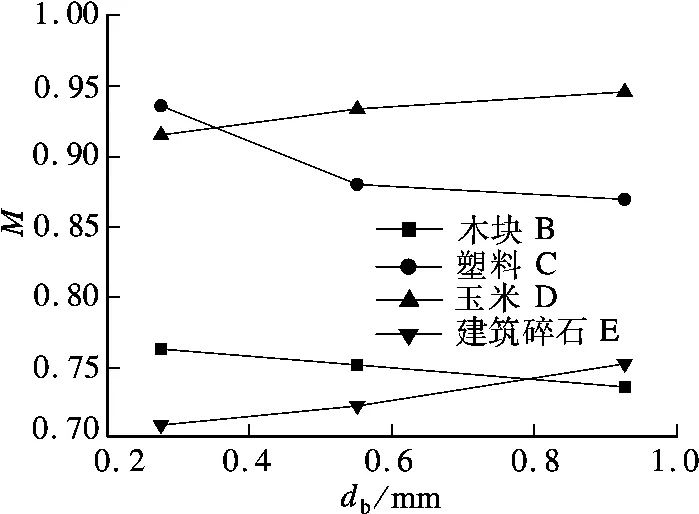

混合稳态工况下4 种模拟固废颗粒的特征浓度分布如图4所示.从图中可以看出,床料粒径的增大同样提升了模拟固废颗粒的浮升趋势,但与床料密度的提升作用相比,床料粒径的影响效果较小.从图中4 种模拟固废颗粒的特征浓度分布来看,床料粒径的增大对于木块颗粒B 的影响效果并不明显,因为其本身就存在一定的上部分层,床料粒径增大后,这种分层作用就增大,但并不能改变高气速下混合机制主导这一规律.对于其他3 类颗粒,床料粒径的增大对其影响效果较为明显,其中塑料颗粒C的混合质量变差,这主要是由于床料粒径的增大使其原先较为均匀的分布转变为一定的上部偏析,从而趋于“过饱和”状态;而对于原先床层下部分布较多的玉米颗粒D 与建筑碎石颗粒E,床料的增大促进了其沿床层的均匀分布,混合质量增强.4 种模拟固废颗粒的混合指数随床料粒径变化的关系如图5所示.可以看出,当床料由石英砂A2 变为石英砂A4时,玉米颗粒的混合指数趋于0.95,碎石颗粒的混合指数也由原来的0.72 增大至0.75.

图5 混合指数随床料粒径db 的变化(U=3Umf)

2.3 床料体积分数对于颗粒混合的影响

目前针对双组分系统混合规律中床料分数的影响已有大量的研究,且获得了一系列成果,但从目前检索的文献来看,仍无法得到一致性的结论,如Hemati 等[13]认为床料体积分数与床层混合质量相互独立,床料体积分数的变化并不影响混合质量;而Zhang 等[14]的试验研究结果发现,床料体积分数的增大,有利于床层的混合.

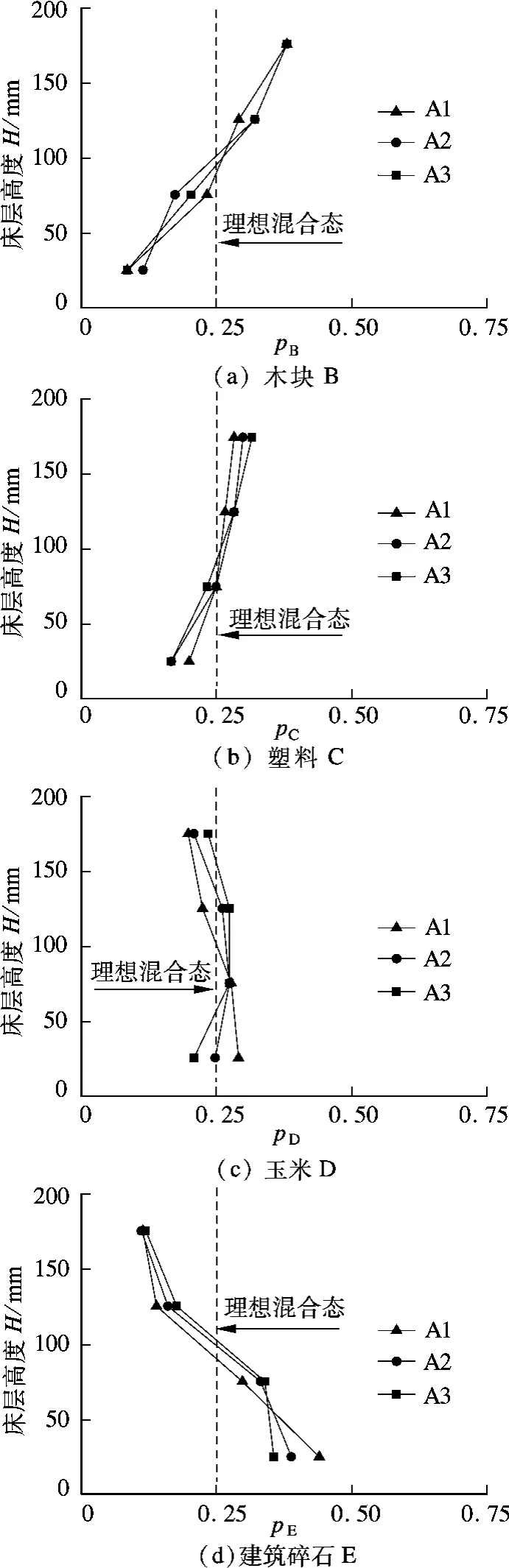

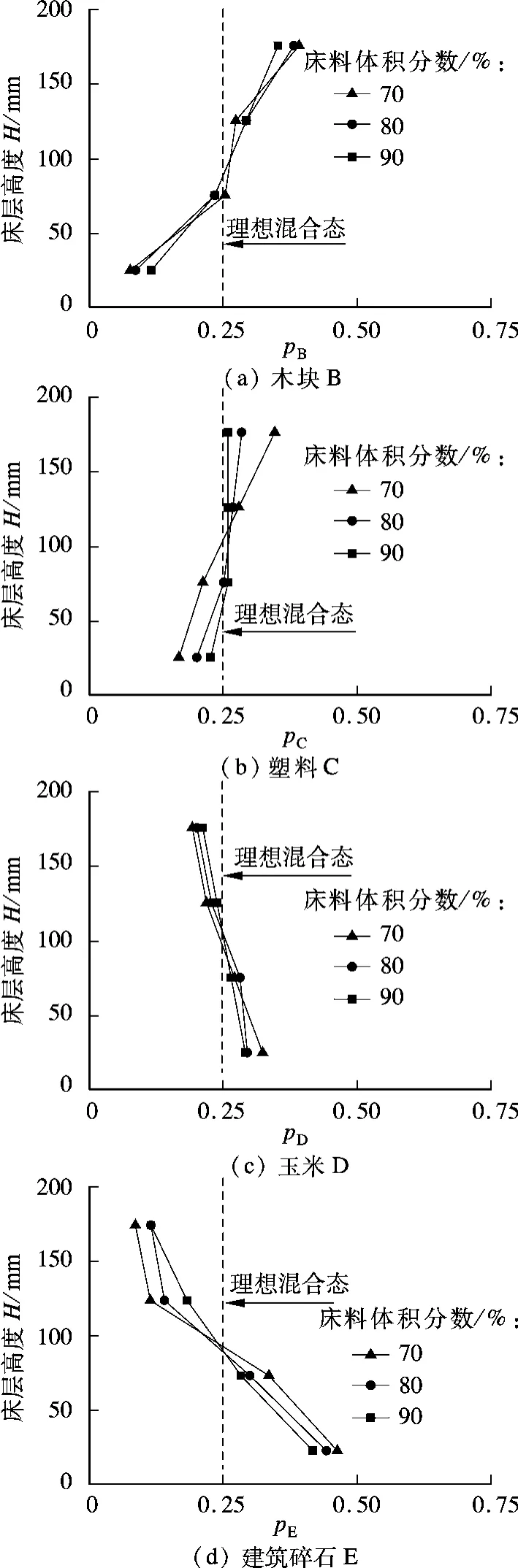

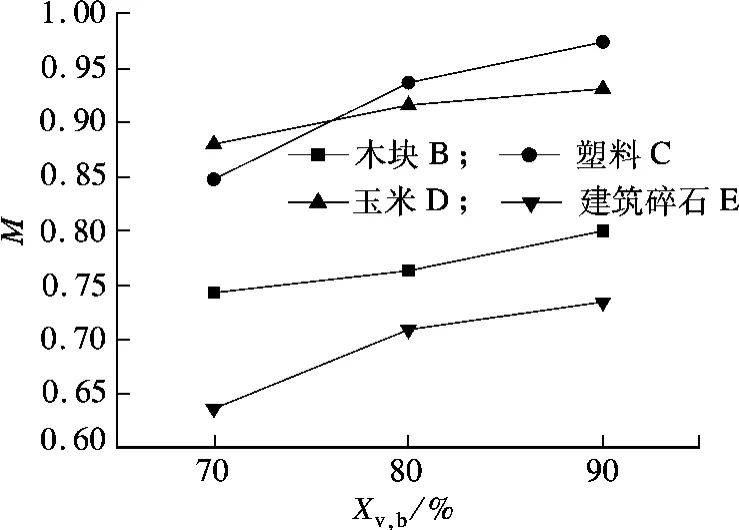

选择石英砂A2 作为床料,分别考察床料体积分数为90%,80%,70%时混合稳态下床层内各模拟固废颗粒的特征浓度分布,如图6所示,各配比下颗粒系统的最小流化速度分别为0.21,0.24,0.27,0.32,0.39 m/s.可以发现,随着床料体积分数Xv,b的增大,4 种模拟固废颗粒的特征浓度分布趋于均匀,其中以塑料颗粒C 与建筑碎石颗粒E 尤为明显.以混合指数M 作为混合效果的考察标准,如图7所示,在稳态混合气速下,4 种模拟固废颗粒的混合指数随床料体积分数的增大出现相同的变化趋势,这表明床料体积分数的增大有利于床层内颗粒的稳态混合.

图6 4 类模拟固废颗粒的特征浓度分布(U=3Umf)

图7 混合指数随床料体积分数Xv,b的变化(U=3Umf)

在实际固废流化床应用工业中,为增大固废的处理量,往往需要尽可能地增加固废所占比例;但从固废流化床稳定运行而言,随着固废所占比例增大,床料所占份额逐渐减小,床层内颗粒系统的流化质量与稳态下颗粒系统的混合质量将逐渐变差.邵应娟等[12]的研究发现,当床料体积分数小于25%时,无法实现固废颗粒与床料颗粒的共流化;在针对双组分颗粒混合的大量研究[15-16]中也已证实,为形成良好的流化混合质量,应保证床料具有一定份额(Xm,b≥85%[15],Xm,b≥90%[16]).从本文试验发现,使床料体积分数大于80%时,可使4 种模拟固废颗粒的混合指数都大于0.7,床层混合较好.

3 结论

1)床料密度对固废流化床内颗粒系统的混合特性影响较大,床料密度的增大显著地提高了模拟固废颗粒的浮升趋势;某一种模拟固废颗粒在床层内的分布特性取决于床料密度与这种颗粒密度的比值ρb/ρp,在ρb/ρp≈2.4 时,床层混合效果最为理想.

2)床料粒径的增大提高了模拟固废颗粒的浮升趋势,但这种提升作用幅度较小,且容易使原来分布较为均匀的固废颗粒(如本文中塑料颗粒C)出现“过饱和”态,使混合变差.

3)床料体积分数增大有利于床层内颗粒的稳态混合,为保证固废流化床内良好的流化混合质量,床料体积分数应大于80%.

References)

[1]Cheng H,Hu Y.Municipal solid waste(MSW)as a renewable source of energy:current and future practices in China [J].Bioresource Technology,2010,101(11):3816-3824.

[2]Arena U.Process and technological aspects of municipal solid waste gasification:a review [J].Waste Management,2012,32(4):625-639.

[3]Zheng J,Jin Y Q,Chi Y,et al.Pyrolysis characteristics of organic components of municipal solid waste at high heating rates[J].Waste Management,2009,29(3):1089-1094.

[4]Frey H H,Peters B,Hunsinger H,et al.Characterization of municipal solid waste combustion in a grate furnace[J].Waste Management,2003,23(8):689-701.

[5]金涌,祝京旭,汪展文,等.流态化工程原理[M].北京:清华大学出版社,2001:8-14.

[6]Cui H,Grace J R.Fluidization of biomass particles:a review of experimental multiphase flow aspects [J].Chemical Engineering Science,2007,62(1/2):45-55.

[7]Li Xiaodong,Yan Jianhua,Ni Mingjiang,et al.Study on mixing performance of municipal solid waste(MSW)in differential density fluidized beds(FBs)[J].Chemical Engineering Journal,2001,84(2):161-166.

[8]Yang S C.Density effect on mixing and segregation processes in a vibrated binary granular mixture [J].Powder Technology,2006,164(2):65-74.

[9]Gyenis J.Assessment of mixing mechanism on the basis of concentration pattern [J].Chemical Engineering Journal,1999,38(4/5/6):665-674.

[10]Zhang Yongmin,Wang Haibo,Chen Lili,et al.Systematic investigation of particle segregation in binary fluidized beds with and without multilayer horizontal baffles[J].Industrial and Engineering Chemistry Research,2012,51(13):5022-5036.

[11]Chiba S,Nienow A W,Chiba H,et al.Fluidised binary mixtures in which the denser components may be flotsam[J].Powder Technology,1980,26(1):1-10.

[12]邵应娟,胡颢,金宝昇,等.固废流化床异型颗粒与床料共流化特性[J].东南大学学报:自然科学版,2012,42(3):447-452.

Shao Yinjuan,Hu Hao,Jin Baosheng,et al.Co-fluidization of irregular particles with bed material in solid waste fluidized bed[J].Journal of Southeast University:Natural Science Edition,2012,42(3):447-452.(in Chinese)

[13]Hemati M,Spleke K,Laguerie C,et al.Experimental study of sawdust and coal particle mixing in sand or catalyst fluidized beds [J].Canadian Journal of Chemical Engineering,1990,68(5):768-772.

[14]Zhang Yong,Jin Baosheng,Zhong Wenqi.Experimental investigation on mixing and segregation behavior of biomass particle in fluidized bed[J].Chemical Engineering and Processing,2009,48(3):745-754.

[15]Rao T R,Bheemarasetti J V R.Minimum fluidization velocities of mixtures of biomass and sands[J].Energy,2001,26(6):633-644.

[16]Wu W Y,Saxena S C.Mixing characteristics of light paper pellets in a sand fluidized bed [J].Energy,1997,22(6):615-619.