汽车单控制动装置研究浅析及其配件探索性设计分析

尹钢

(电子工业部081总厂,四川 广元 628017)

0 引言

在离合器与制动器发展过程中,它们都是由起初最早的拉杆式机械控制发展起来的,但随着车速的提高,为提高制动力和制动平稳性,制动器率先使用了液力传动控制系统。后来随着车身结构愈来愈紧凑,同时提出对离合器摩擦元件的磨损自动补偿,以及离合彻底、无阻涩、故障率低等要求,液压离合器才于20世纪80年代出现,19世纪初才开始广泛普及。这种制动器与离合器均可由液压控制,也就有了单控制动能够实现的先决条件。单控制动是“单控式车辆制动装置(ZL201110048036.3)”发明专利的简称,是将离合器与制动器的控制通过组合缸或组合踏板,以及离合器强迫结合装置、离合器强迫分离装置、脚感器等,实现单只脚单一控制离合器与制动器,提高了安全操作性与快速反应能力,为运输行业提速提供了人体控制的保障环节。

1 相关研究与部分设计分析

文中对汽车单控式制动装置的可行性探讨大致分为以下几个方面:(1)人机工程的研究;(2)安全操作性研究;(3)相关零、部件可实施性设计研究;(4)市场需求的研究等重点关注技术与市场方面的问题。这里不对其财务与投资风险等方面再作分析,其相关信息可参阅中国行业企业信息发布中心发布的《商业计划书》。因该设计与分析所涉内容非常广泛,这里限于篇幅与作者的水平,只能就一些作者认为较为重要的环节与配件来作一浅析。

1.1 单控制动踏板力与踏板行程

1.1.1 有关制动与离合器踏板的力学要求

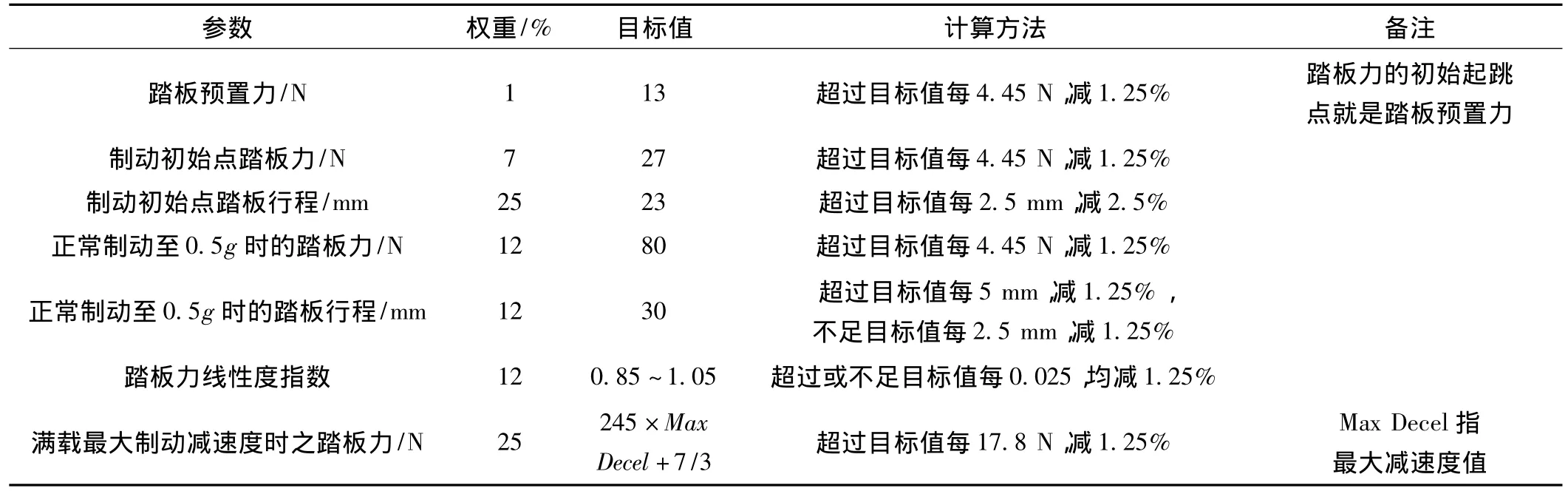

首先从人因工程学角度出发分别对制动踏板、离合器踏板操作性感觉作以评估,文献[1]提出了制动感觉指数(BFI),如表1所示。

表1 制动感觉指数

在满足了表1中BFI指数情况下,无论是踏板力、行程的大小或线性度,都在目标参考值范围内,驾驶员就会认为感觉合适,响应恰当。作者则描述为:制动感觉充实、饱满、气垫效果明显;制动时无脚感失落、僵硬,和脚预置无疲软等现象;另外空行程还应短、紧急制动相应较快。同时该文献指出,把踏板力对行程的2次微分值大于6 mm/N2时的踏板力作为踏板预置力(d2(T)/d(F)≥6)。

这样在设计单控制动装置时,依然保持文献 [1]提出5个关键设计点的位置及行程:(1)踏板预置力13 N,一般在20 N左右比较合适[2];(2)0.05g制动初始点位置,踏力27 N、行程23 mm;(3)0.5g正常制动作用点,踏力80 N(这个踏板力应在55~65 N为适宜[2])、行程3 mm;(4)0.9g满载最大制动减速度时的踏板力≤245×Max Decel+7/3 N;(5)减速度Decel=T×F×exp(T-行程,F-踏板力,exp-踏板力线性指数,一般控制在0.85~1.05之间为宜)。这样就给出了制动踏板满足人因工程的特性图[2],如图1、2、3、4所示。

这里先对制动踏板的人因工程研究告一段落,待下面续对离合器踏板研究后,再依据它们各自人机要求的操作特性,再整合成单控制动的基本操作特性,并依据其基本操作特性,将在1.3节阐述一下组合缸(集成总泵)实现的基本设计方案。

离合器踏板人因工程的操作特性研究,文献[3]对离合器踏板操作中的下肢肌肉效力评估做了详细的分析,建立了离合器踏板操作的典型力学模型与肌肉效力模型。这里结合各文献结论的基础上,对离合器踏板提出以下几点人因工程操作要求(附作者参考性加权值):

(1)具有零力变率的操纵特性即dF/dt=m(da/dt)=mJ≈0(式中 J 为急动度)[4];

(2)较少的操作异点数目[4];

(3)离合器踏板储备行程至少应该达到25 mm[5],见图5所示;

(4)踏板的位置应该位于水平基准左方80~100 mm,与地板的垂直距离应大于150 mm[5];

(5)踏板的总行程一般为120~170 mm,乘用车的踏板总行程通常为120~150 mm;分离点行程应为总行程的60%~80%;结合点行程应比分离点行程小约10 mm[5];

(6)对于轿车,目前国际上最大踏板力设计原则为(100±10)N,商用车最大踏板力也应小于150 N[5];

(7)同时要求踏板在回程时,踏板力的迟滞损失最大不超过 25%[5]。

1.1.2 有关单控制动行程及其踏板力的取定

单控制动装置在ZL201110048036.3中提出了4种最基本的制动模式,如图6所示。

下面就制动经济性、稳定性[6]都较好的“离合器分离—挂挡缓速—带刹(行车制动)—脱刹(驻车制动)”模式为例,进行相应的研究分析。

上述1.1.1是对制动踏板、离合器踏板单独进行的人因工程分析,那么关于单控制动踏板行程究竟该怎样取定最好呢?参考文献[6]、[7]等安全条例及要求,并结合汽车主机厂的一些设计信息,以及文献 [8]最大制动行程的参考意见,作者初始给定单控制动的基本要求:

(1)单控制动踏板最大设计总行程≤200 mm,正常使用行程不超过其4/5,即≤160 mm(最后一级若带紧急制动功能时,行程可按170 mm,注:随着泵结构尺寸的缩短[9]以及该专利组合踏板的应用,其踏板行程可进一步缩短);

(2)对于轿车离合和制动的踏板力均不得大于(100±10)N,商用车踏板力不得大于150 N;

(3)踏板预置力应13 N≤F≤22 N;

(4)踏板在整个行程中不出现变力率大于零的情况,即dF/dt<0,那么要求系统急动度J<0;

(5)踏板的整个空行程小于5 mm,以保证有效控制的行程占有比;

(6)分离[10]与制动[11]均应有间隙自动调节功能装置,以保证单控制动的短距离有效控制;

(7)分离储备行程与制动储备行程均按各缸总行程1/5取定(见GB7258、GB12676规定);

(8)单控制动在整个行程中进行功能转换时,应有明显不同的脚感特征(见1.3.2详述),同时为提高踏板的脚控准确性,踏下踏板时应有适当的小阻尼特性,但松开踏板时踏板应快速回位,而不应有这种阻尼特性;

(9)踏板快速回程要求[12],总返程一般要求≤0.3 s。其中对于单控制动中“挂挡缓速—离合器分离—行车制动”的第三级位置的返程,文中要求为≤0.15 s(见1.4.1部分,快速换挡的特性要求);

(10)离合器缓冲装置的应用[13],以保证单控制动装置对离合器的位置控制的模式要求。这样据以上要求,可以对集成总泵、离合器强迫结合装置等进行相关的设计分析。

1.2 单控制动安全性、操作性的研究

1.2.1 制动距离与制动时间

在人机系统中操纵人员被看作系统中的一个元件。操作人员通过感觉器官(视、听、触、嗅、味)接收来自机器的信息,了解其意义并予以解释,或先进行计算,再把结果与过去的经验和策略进行比较,然后作出决策。作出决策后,人通过控制器官(手、脚等)去操纵机器的操纵器,如开关、按钮、操纵杆、操纵盘、光笔或呼口令等,来改变机器的运转情况。机器随即发出新的信息,如此重复不断。人机系统不是孤立存在的,而是存在于某种环境之中。环境特性影响人的效率和行为。环境因素包括温度、湿度、噪声、照明、加速、振动、污染和失重等。所以人在这控制系统中应具备五大基本特性:感觉性、感知性、知觉性、适应性和熟练性。感觉性即对外来信息的觉察性;感知性——信息传来时能判断出物质的特征(如体积、质量、距离、速度等);知觉性——通过对过程和空间的处理能判断物质发展的趋势与动向;适应性——行为动作对处理过程及其处理空间的吻合度、符合度;熟练性——某项作业中无意识状态下的一连贯行为动作习惯。只有当这个适应性使人-机运作无干涉、监控无盲区、控制无附加动作时,作业效率才是最佳,且动作也易实现机械化,控制也就不易出错,只有在保证以上关系特性的基础上,才能实现控制无误的快捷性。文中此处重点讲的就是这个人-机的适应性、符合性、快捷性,所以说这种人-机关系的适应性、符合性与快捷性也就决定了人-机操作的安全性。

图7中:

点a表示驾驶员接到紧急停车信号的时刻;

t′1是从驾驶员接到紧急停车信号(点a)到意识到应进行紧急制动并移动右脚所经历的时间;

t″1是从驾驶员移动右脚到接触制动踏板(点b)为止所经历的时间;

t=t′1+t″1,称为驾驶员的反应时间,一般为 0.3~1.0 s。在该时间内,汽车以ν0的初速度作等速行驶;

b→d表示在点b以后,随着驾驶员踩制动踏板的动作,踏板力Fp迅速增大,至点d达到最大值;

t′2是从驾驶员脚接触制动踏板(点b)起,到出现制动力,开始产生制动减速度(点c)为止所经历的时间。它用于克服制动系机械传动部分的间隙、克服制动踏板的自由行程、克服气压或液压沿管路的传递等。在该时间内,汽车的减速度为0,汽车以ν0的初速度作等速行驶;

t″2是汽车制动力由0增大到最大值,制动减速度由0(点c)增大到最大值(点e)所经历的时间;

t2=t′2+t″2称为制动器的作用时间,一般为 0.2 ~ 0.9 s。它一方面取决于驾驶员踩制动踏板的速度,另外更重要的是受制动系结构形式的影响;

t3是持续制动时间(由点e到点f),该时间内制动减速度基本不变;

t4表示从驾驶员松开制动踏板(点f)起,到制动力完全消除,制动减速度为0(点g)所经历的时间,称为制动完全释放时间,一般为0.2~1.0 s。这段时间过长,会耽误随后起步行驶的时间。

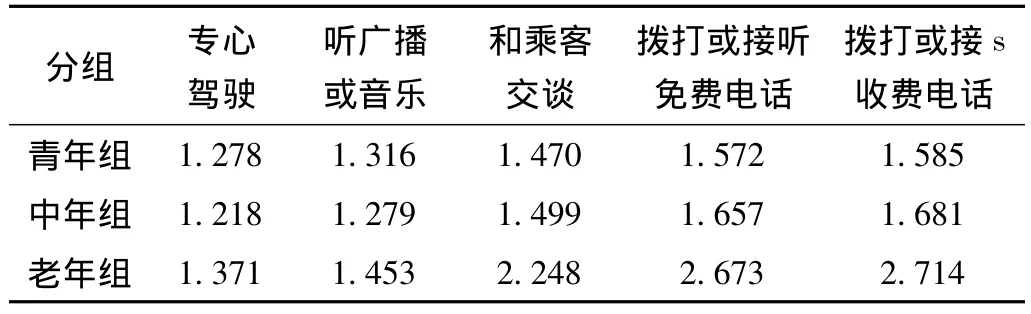

有资料[6]可证实驾驶员的反应时间受年龄、车速、听觉、视觉、颜色等诸多因素的影响很大,如:车速越快人的视觉反应越慢,这主要由于人的视觉暂留所致;人在不知状态下突然紧张时,驾驶员的动作转换时间t″1也将增加等,下面列举一些测量数据,如表1所示。

表1 选择反应时间测试结果

表2 各组平均应急刹车反应时间 s

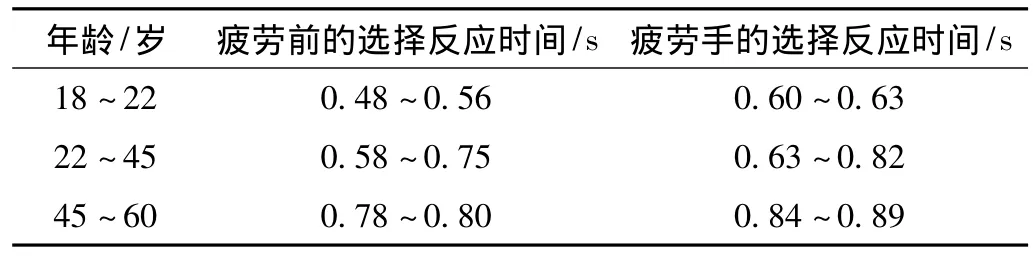

表3 不同年龄的驾驶员在疲劳前后的选择反应时间

表4 不同行车时间不同速度下动视力

对于汽车制动系统,由于刹车距离L等于反应距离L1与制动距离L2之和,即L=L1+L2,而汽车制动距离主要取决于轮胎与地面之间的摩擦力,摩擦力的大小取决于摩擦因数。

对于汽车制动距离的理论公式,其推导如下:

式中:μR为滚动阻尼系数;

τpr为人的平均反应时间,该时间是人由“发现目标开始→大脑转为制动意识→控制右脚离开燃油踏板→右脚转移到位→开始踏下制动踏板”这一过程所需要的时间;

注:上式中未计制动系统响应时间。由此可见,刹车距离与速度的平方成正比,与摩擦因数成反比。当摩擦因数一定时,刹车距离取决于车速,如果车速增加1倍,刹车距离将增大至4倍。

见图6滚动摩擦是物体与平面接触的部分必须发生形变,即接触面产生形变的情况下,使得滚动体受到的支持力的作用点前移(不在中心的正下方),并且方向不是竖直向上的。这样,支持力的水平分力(及静摩擦力或滑动摩擦力)阻碍平动;支持力的竖直分力对转轴的力矩阻碍转动,即形成滚动摩擦力矩。

则利用弹性变形理论可推导出(此处推导过程略):

式中:W为单位长度的载荷;

k为材料在简单切变情况下的屈服应力;

R为轮胎半径;

Q为轮胎驱动力矩(该式也说明了μR与载荷成线性正比关系,这也说明前后轮为什么需要制动力分配的原因)。这样将式(1)转为引用文献[14]、[13]给出的制动距离的理论公式为:

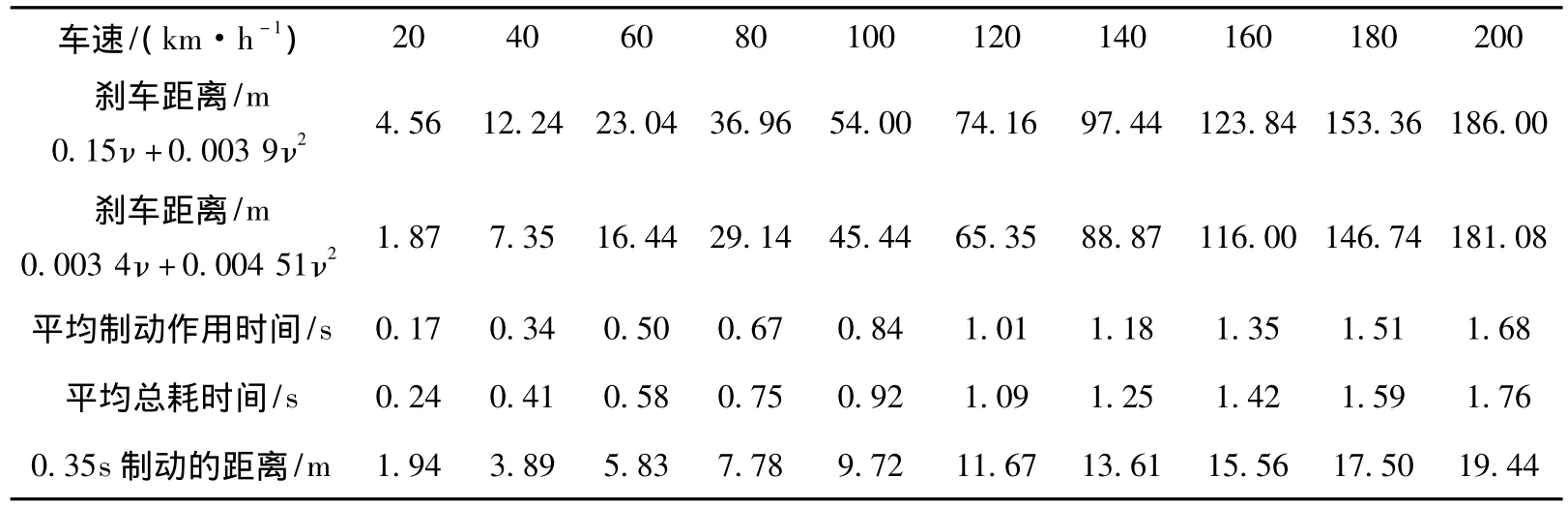

jmax为最大制动减速度,如表5所示。

表5 2000年代车型装用不同助力系的轿车制动性能

式(2)中,若不计反应时间t=t′1+t″1,这样根据一般资料按普通驾驶员的情况来看,抬起右脚离开加速踏板约占0.1 s;右脚转移到位约占0.15 s;踏下制动踏板约占0.1 s,则t′2=0.32 s,∵ t2=t′2+t″2一般为 0.2 ~ 0.9 s,此处取为 0.75 s,∴ t″2=0.4 s,并按表 1 取 jmax=9.8 m·s-2(20 世纪 90 年代车型)代入式(2)可得:L=0.15ν+0.0039ν2,其计算得出的数据与《Autocar》1993~1998所给出的驾驶员测试二次拟合计算公式 L=0.0034ν0+0.0045ν20是较为吻合的。以上公式均满足《制动距离“标淮”比较表》[15],计算结果如表6所示。

表6 装用不同助力系的轿车制动性能(2000年代车型)

表6中平均制动作用时间由推导式(2)与测试二次拟合计算公式中t2的平均值求得。从最后一栏可看出驾驶员安全制动时毫秒必争的概念。当车速100 km/h时要求人的安全反应时间为1.8 s;车速100 km/h时为1.4 s;当车速为150 km/h时仅为0.9 s,好手能化险为夷,一般车手已经很危险了,当车速超过180 km/h,反应时间只有0.4 s,赛车手或许能刹住,超过200 km/h,无能为力了。所以单控制动由于右脚无转移与定位的动作,故制动时至少可节约0.35 s的时间而不出现令人惊叹的额外制动距离(见表6最后一栏),且避免了紧张状态下发生错踏或空踏制动踏板与加速度踏板的错误动作,降低了疲劳性,特别是随时的动作切换潜意识紧张性,所以也就提高了制动与行车的安全性。

1.2.2 应急系统在单控制动中的设置

按照《机动车运行安全技术条件》[6]汽车应具有应急制动功能,同时在7.3款中还规定:7.3.1应急制动应保证在行车制动只有一处管路失效的情况下,在规定的距离内将汽车停住。7.3.2应急制动可以是行车制动系统具有应急特性或是与行车制动分开的系统。7.3.3应急制动应是可控制的,其布置应使驾驶员容易操作,驾驶员在座位上至少用一只手握住方向盘的情况下,就可以实现制动。它的控制装置可以与行车制动的控制装置结合,也可以与驻车制动的装置结合。

表7 应急制动性能要求[6]

所以单控制动若按照“离合器分离—空挂车—带刹(行车制动)—脱刹(驻车制动)”模式制动时,若设置最后一级驻车制动按表7中当车速≥30 km/h(三挡)时,可置为应急制动。这种应急制动不仅满足《机动车运行安全技术条件》7.3款各项要求,而且从人的动作连贯性上来讲,也是符合人的控制特点的。该应急制动系统属位控模式,比文献[16]所提供的EAS踏板力作用速度的识别方式更可靠。

对于单控制动的两踏板布置,可参考ECE R35标准进行,以保证H基准点与同坐姿同车身内部相关的尺寸的符合性与舒适性等[17-18],由于这方面限于作者专业的知识不够,此处不过多详谈。

1.3 相关重要零部件的可实施性设计研究

1.3.1 集成总泵的设计

按照1.2.2提出的设置要求,在采用“离合器分离—空挂车—带刹(行车制动)—脱刹(驻车制动,但第三挡以上可设为紧急制动)”模式的情况下,则制动控制可取下列所述的控制过程,如图8所示。

那么集成总泵根据1.1.2单控制动的基本要求,集成总泵有多种结构设计形式,除开电控式结构以外,下面作者提出一种液控方式的“前导中心阀位控制式集成总泵(主缸)”的设计结构,如图9所示。

图9中之所以按阀位来控制制动液输出口的开启,是因为位置阀门控制比压力阀门控制来实现图8中,二级缓速控制到三级行车制动转换的控制点位要准确得多。在整个设计过程中,应保证该集成总泵离合控制行程与制动控制行程的各自最大排量,应与目前单独所使用的离合器总泵和制动总泵的最大排量应该相等。由于离合器行程缩短了1-55%=45%,所以其离合器总泵缸径应加大=1.35倍。制动行程缩短了1-45% =55%,那么其制动总泵缸径应为=0.75(式中Db为原制动泵缸径;dc为位号6顶杆的直径)。

图9中“前导中心阀位控制式集成总泵”其基本工作过程如下:(1)常态下离合总泵与制动总泵各缸内制动液与油壶12中制动液是相通的,当踏下“单控踏板”时开始推动位号16左移,弹簧Ⅵ被压缩(见图11),此时活塞1与活塞5也跟随左移则关闭各缸与油壶的常开通路;(2)继续踏动推杆16左移,离合器主缸与制动主缸油压均升高,但由于位号7使排油口b、c处于关闭状态,所以位号1继续被推左移,而位号5则保持静止不再移动,真空助力器14开始工作;(3)工作过程完成图8中第一级离合器分开;(4)在进行第二级缓速控制(离合器强迫结合)过程时,端面d、f相抵,则推动上顶杆4与下顶杆6(上顶杆与下顶杆为柔性联接)左移(距离<Δ),则带动摆杆8旋转后将排油阀门b、c打开,摆杆8抵触到底时弹簧Ⅶ开始压缩让位;(5)此时制动主缸第一活塞开始左移,弹簧Ⅲ开始压缩,端面e、g相抵(汽车后轮制动开始);(6)紧接着制动主缸第二活塞开始左移,弹簧Ⅰ开始压缩(汽车前轮制动开始)直至到底;(7)完成图8第三级行车制动后,继续踏动踏板,离合器再次被强迫分开后,则为停车制动阶段。

从上过程描述可知,集成总泵的重点控制功能是第(3)步——离合器分离,与第(5)、(6)步——行车制动功能。其他的缓速与停车制动可以认为是上两功能的冗值功能,故缓速控制行程可以认为是离合器分离行程的储备行程,停车制动控制行程可以认为是行车制动的储备行程。

图11中其基本行程关系是:总行程h8≥h6+h1+h3;离合器控制行程为:h6>h7;制动控制行程为:h3+h1≤h5+Δ;h3>h2。如果踏板力为Fp,那么作用在图11中活塞上的力

由于每个阀芯(也就是每一个单独的活塞)受力的基本数学模型均为:

式中:序号SID为1时指离合腔活塞;序号SID为2时指制动第一活塞;序号SID为3时指制动第二活塞,那么mSID、BSID、FSID、PSID、ASID、KSID、xSID分别对应该活塞的质量;作用在该活塞上的阻尼力、推力、压强和作用面积、弹簧弹性系数,以及mSID在∑FSID+∑PSIDASID作用下所发生的位移。

借用文献[19]可以得出集成总泵力学的数学模型图,从而可以比较准确地求解出该集成主缸的力与压力的特性关系曲线。

1.3.2 脚感器的控制设计

这里结合图6制动模式二做一个实例:在储压罐液压支路上分支一个控制脚感器的二位二通阀的液压控制支路,当离合器强迫分离装置对离合器分离时,储压罐压力降低致使该二位二通阀接通,脚感器液压管路压力升高,从而控制脚感器中滚珠磨擦盘与凹盘贴合,所以继续踏动踏板时脚感将由平滑变为振动状态。脚感器设计在该专利中有一方案,其简图如图14所示,其所对应的液压控制简图见1.3.3所述的图15。

1.3.3 单控制动系统控制

针对单控制动的系统控制,见系统控制图15。

1.3.4 集成总泵符合性鉴定

用1.1.2中的10大单控制动的基本要求,对图9设计的合理性与可靠性进行简单的对比鉴定:

1.1.2中第(1)条,总行程基本上是按170 mm设计的,其中空行程占5 mm;离合器行程67+24=91 mm;制动行程60+15=75 mm,所以该条符合要求。

第(2)、(3)条,对弹簧和助力装置的参数确定,可能根据车型具体的要求来设计,所以该两条同样也符合要求。

第(4)条,从图13、14可知,如果活塞1已关闭了出油口a,却未顶开二位二通K阀(即图9中位号7),即设计时出现h6≤h7的情况,将发生封闭液体被压缩的现象,此时由液体压缩性可知:dF/dx=-dP/dv=K/V>>0(式中K为制动液体积弹性模量;V为离合缸内的制动液体积),即出现急动度,而且即使间隙渗漏的情况下其值也相当地大(∵K=(1.4~2) ×103MPa[20])。所以前导中心阀位控制式其位控方式能可靠地保证:在活塞1关闭出油口a前,即可顶开K阀,避免出现该急动度。所以第(4)条也满足要求。

第(5)条,可通过(自动)调节装置,以满足空行程≤5 mm的要求,以提高有效行程占有比。

第(7)条,见1.3.1,该单控制动模式同样也满足该条要求。

第(8)条,有了脚感器的设计,故该单控制动模式同样也满足该条要求。

其余是相关专业技术的运用,只要建立在实验数据的基础上进行合理匹配与完善,也能满足集成总泵设计各条要求。

另外,采用双踏板控制系统其踏板的布置建议按ECE R35标准设计,以满足人机工程的要求。

当然设计理念上,如果把制动(行车制动与驻车制动)视为缓速控制的冗值功能,故也就可以将制动行程视为缓速控制行程的储备行程,这样集成总泵也就可以按三级进行制动控制设计,同样也满足符合性鉴定,如图16所示。

1.4 单控制动可能的发展方向

1.4.1 手动与自动变挡为一体的发展

离合器若采用双离合器变速箱[21]时,当驾驶员踏下踏板使离合器分离后到第二级挂挡缓速或行程制动,或踏下踏板使离合器分离再迅速踏板回位离合器结合后再迅速踏下踏板,即“告诉”CPU驾驶员欲减速,应自动降挡;当驾驶员左脚踏下踏板使离合器分离时,此时右脚踏下加速度踏板(见ZL201110048036.3专利,此时燃油控制系统已被左脚单控踏板切断,右加速度踏板不能再加速汽车),即“告诉”CPU驾驶员欲加速,应自动挂到上挡,此时手动挂上挡或下挡也可进行。这是单控踏板可能的一个发展方向。

1.4.2 后备制动踏板的发展

若依然采用三踏板系统,同样采用目前踏板布置方式时,则驾驶员右脚既可踏加速度踏板,也可踏后备制动踏板。当单控踏板制动意外失效时,空闲的右脚可迅速踏下后备制动踏板,也就保证了双重保险的应急制动[6]的功能,该系统同样还是以双踏板行车控制为主。这是单控踏板另一个可能的发展方向。

2 结语

单控制动是国内一项自主知识产权,在中国汽车制造到中国汽车创造过程中,对汽车发展史有较大影响意义的作用。单控制动由于在制动过程中,增设并且不可避免地有一个行车缓速控制过程,故对制动器保护,防止制动器过热有非常好的作用。为了使缓速控制有较为明显的作用,还可考虑对节气门、排气口的非完全闭合等各种有利其他缓速控制机构的应用。

而且据了解,目前大多驾驶员几乎腰肌和右腿都患有劳损综合症,这是因为三踏板的控制系统,使右脚既踏油门踏板又踏制动踏板,在整个行车过程中右脚几乎得不到休息所致。单控制动则可较好地解决该项驾驶员目前急需解决的安全行车问题。同时,单控制动相对目前已存在的双踏板控制系统所使用的液力变扭器,有成本更低、重量小,故障成因更少、故障排除更简单等特点;而且相对目前汽车三踏板控制系统也可较好地进行改装;单控制动相对更多需要人为控制的车辆(如赛车)需要人为快速地起动、提速等,运用该项技术则更为理想、更有利于驾驶人员操作上的便利与控制上的快速性。

【1】花庆荣,陈士杰.轿车制动感觉评估与制动感觉指数[J].上海汽车,2008(6):35 -37,46.

【2】石永金,袁旭亮.乘用车制动踏板感觉的综合评价[J].上海汽车,2011(5):46-49.

【3】Massimo Sartori.An EMG-driven musculoskeletal model of the human lower limb for the estimation of muscle forces and moments at the hip,knee and ankle joints in vivo[C]//The 1st Workshop on Biomechanical Simulation of Humans and Bio-Inspired Humanoids(BH)2,Darmstadt(Germany),2010:15 -16.

【4】何源.基于踏板力和力变率的离合器操纵舒适性评价[J].合肥工业大学学报:自然科学版,2010,3(1):10 -13.

【5】尹良杰.汽车干摩擦式离合器整车测试评价方法[J].合肥工业大学学报:自然科学版,2007,30(增刊):111 -115.

【6】GB 7258-2012机动车运行安全技术条件[S].北京:中国标准出版社,2012.

【7】江建.人机工程学在车辆安全性设计中的应用[J].拖拉机与农用运输车,2008,35(2):32 -34.

【8】尹绥玉,王磊.汽车踏板支架试验台设计[J].湖北工业大学学报,2010,25(4):94 -95.

【9】张晓健.浅谈柱塞式超短液压制动主缸[J].中国高新技术企业,2011(19):72-73.

【10】王翠凤,董武.一种新型自动调整离合器的机构原理研究[J].机电产品开发与创新,2009,22(3):79 -87.

【11】武长江.鼓式制动器双领蹄用制动间隙自动调整装置[J].天津汽车,1996(1):15-16.

【12】赵凯,管会生.汽车真空助力器回程速度的研究[J].机械设计与制造,2006(4):122-124.

【13】刁立福.汽车性能与使用技术[M].北京:中国水利水电出版社,2010:117-140.

【14】朱为国.汽车制动过程时间的分析[J].北京汽车,2006(2):29-31.

【15】冯光新.制动减速度和制动距离可比性分析[J].汽车技术,1983(10):58-64.

【16】林青.快速紧急刹车系统[J].科技信息,1995(7):14.

【17】温吾凡.人体工程学在汽车设计中的应用[J].汽车工程,1988(1):15-25.

【18】ISO 6549-1999.Road vehicles-procedure for H-and R-point determinaton Second edition[S].1999 -12 -15.

【19】李洪运,卓桂荣.基于SimHydraulics的制动防抱死系统仿真分析[C]//2010全国现代制造集成技术学术会议论文集,2010:330-340.

【20】张庙康,翁建生.模拟盘式液压制动系统减振的实验研究[J].南京建筑工程学院学报,2000(3):1-7.

【21】于峰,王艳福.双离合器自动变速器的结构与换挡工作原理[J].机械工程师,2009(9):28-30.