西山热电煤泥系统的设备及运行

吉连生

(山西西山热电有限责任公司,山西 太原 030022)

·技术经验·

西山热电煤泥系统的设备及运行

吉连生

(山西西山热电有限责任公司,山西 太原 030022)

煤泥是煤炭洗选过程中分离出的含有杂质的高水分排放物质,是矿区的主要污染源之一。为保护环境,节约能源,把煤泥作为锅炉的燃料非常必要。劣质燃料在火电企业的燃用可减少燃料成本,在一定程度上缓解了火电企业的经营压力。结合循环流化床锅炉可以燃烧高灰、高硫、高水分、低热值、低挥发分的烟煤、无烟煤、褐煤、泥煤、煤矸石、油页岩、木材与稻壳等劣质燃料的优势,西山热电公司2010年投用了煤泥管道输送系统。煤泥直接入炉燃烧发电,既解决了当地环境的污染,又为公司节约了燃料成本,提高了公司的经济效益。

循环流化床;锅炉;煤泥;煤矸石

1 煤泥系统概况

1)系统简介。

西山热电煤泥系统由北京中矿环保科技股份有限公司承建,2011年正式投入使用。煤泥系统管道输送系统总布置:从官地选煤厂汽运过来的煤泥储存在煤泥棚中,通过装载机装入上料刮板运输机,转运至分配刮板输送机。分配刮板运输机(共有3个下料口,其中一个为机头下料口,其余两个为中间下料,以利于系统运行)将煤泥送入膏浆制备机,将煤泥搓和、搅拌成利于管道输送的膏体后落入渣浆分离机,不利输送的杂物落入杂物槽另行处理,符合要求的膏体状煤泥进入储料仓,然后通过正压给料机一定的加压进入膏体泵,经膏体泵加压,通过管道到达锅炉顶多功能给料器,再通过与锅炉的接口进入循环流化床锅炉燃烧。

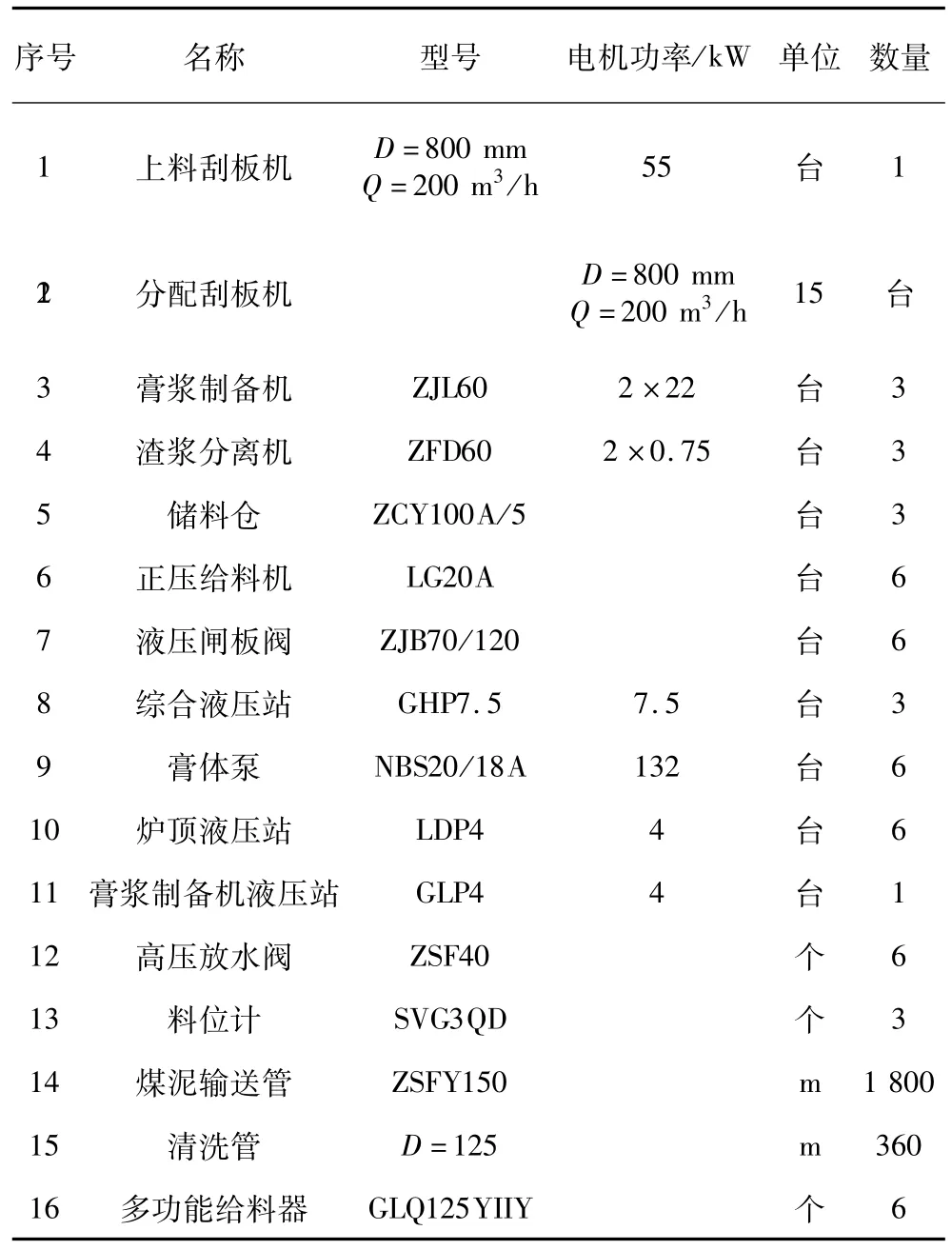

煤泥管道输送系统主要设备配置表见表1。

煤泥管道输送系统适用于输送含水量29%~35%无难碎杂物的煤泥,偶见杂物粒度不大于50 mm。

煤泥含水量的多少直接决定着系统的正常工作压力,含水量较少(小于30%)时,系统压力比较高,设备振动较大,长期运行设备维护量巨大;含水量较多(33%~38%)时,系统工作压力较低,系统振动小,设备维护量明显减小。

表1 煤泥管道输送系统主要设备配置表

2)工作条件。

环境温度要求为0~40℃,但24 h内平均温度不得超过35℃。

冬季温度低于0℃时,必须投伴热、保暖设施。电压波动不得超过±7%,频率波动不得超过2%。

冷却水源充足。

2 煤泥系统工作原理

首先,煤泥棚的煤泥由装载机运送至上料刮板机,然后进入分配刮板机,分配刮板机由3个入料口,分别进入3台膏浆制备机,前2个入料口配有液压闸板,由膏浆制备机液压站来控制。

煤泥进入膏浆制备机后,人为加入适量的水调整输出煤泥的浓度,根据煤泥的浓度确定添加水的流量;在膏浆制备机内将板结、大块的煤泥粉碎、搓和、搅拌成均匀含水量适当的膏体。

煤泥由膏浆制备机进入渣浆分离机,筛除粒度较大的煤泥及无法粉碎的杂物。符合要求的膏体状煤泥进入储料仓。

进入储料仓的煤泥在液压滑架(由综合液压站控制)带动下保持均匀、柔软的特性。煤泥在储料仓内的实时储量可以通过料位计获得,煤泥集控室和主厂集控室操作面板上随时显示储料仓内煤泥量;当储料仓料位达到4.5 m以上时(满仓为5 m),系统在操作面板上闪动“报警”信号,要求操作人员停止添加煤泥;当煤泥料位低于0.5 m时,系统在操作面板上闪动“报警”信号,提醒操作人员启动制泥系统添加煤泥。液压滑架的作用主要是保证仓内的煤泥不板结,周边的煤泥不起拱。同时,储料仓底部还设置筛网,以保证进入正压给料机的杂物粒度控制在50 mm以下。储料仓内的煤泥在重力和滑架的共同作用下连续不断地进入正压给料机。

煤泥进入正压给料机以后,在螺旋叶片的推动下被挤入膏体泵的料斗内,螺旋叶片的转速由变频电机通过电控调节快慢。当输送量最大时(100%),正压给料机的转速达到最快;当输送量最小时(25%),正压给料机的转速对应为最慢,所有的调节控制均由电控操纵变频器完成。

进入膏体泵料斗的煤泥由于设定的量比泵送量大,在料缸吸料时产生一定的预压力,从而能保证膏体泵的吸入饱满度。泵送量的改变通过调整操作站上的输送方量比率(%)获得。膏体泵具有手动、自动两种控制,手动控制为用旋钮控制油缸的移动,此时膏体泵不进行自动换向,由旋钮控制实现油缸移动的启停和摆缸的换向,主要用于活塞的更换、接近开关的调整等调试工作。自动控制为用电控通过接近开关实现油缸的行程保证、自动换向,是物料输送的主要工作程序;自动控制分为泵房“就地控制”和集控室“集控”两种。泵送工作分正、反两种工作状态,当物料缸活塞向前推移时,S摆阀若正对着该料缸,则该状态为正泵送状态;若物料缸活塞向后移动时,S摆阀若正对着该料缸,则该状态为反泵送状态,反泵主要用于管路堵塞的疏通工作。

3 主要设备

1)膏浆制备机。

膏浆制备机为矩形卧式搅拌结构,由电机减速器、搅拌轴、搅拌桨叶、筛网、除渣机构以及液压站等组成,进料口和出料口分别位于膏浆制备机仓两侧。

2)储料仓。

为圆柱形储料机构,由仓体、液压滑架、液压站、滤筛网、液压缸、料位计、电控系统等部分组成。储料仓出料口设有筛网,过滤直径超过50 mm的杂物,增强泵送系统的可靠性。

3)正压给料机。

正压给料机为水平双螺旋给料设备,其采用扇形变螺距叶片,两螺旋轴叶片沿轴向交错布置,通过低速大扭矩伞齿轮减速机驱动齿轮箱的一对直齿轮带动螺旋轴相对旋转,将煤泥喂入煤泥泵料斗内。电气部分采用变频调速技术,使其与煤泥泵的输送量建立闭环控制,根据输送量的变化可实时调整正压给料机的给料量。

4)液压闸板阀。

液压闸板阀由闸板、框架、液压缸等组成,框架与闸板组装在正压给料机出料口,主要作用是阻隔煤泥的下落,液压油缸主要用于闸板的开闭。

5)膏体泵。

由执行部分、液压动力部分、控制部分、润滑部分、冷却部分组成,执行部分采用双液压缸同步联动,单向阀补油形式,分配阀采用S管阀形式,主要磨损密封件采用耐磨新材料。S管阀设有磨损补偿机构,能够自动补偿磨损量。

6)配电系统。

包括干式变压器柜、低压开关柜。

7)控制系统。

本控制系统设置4台PLC控制柜和1台炉顶控制柜,PLC控制柜布置在煤泥泵房控制室内,炉顶控制柜布置在锅炉控制室电子间。通过PLC控制柜实现煤泥管道输送系统设备的控制及信号采集监控。

控制供电采用正常市电和UPS后备双重供电方式,保证控制系统正常运行以及重要数据存储。

主控PLC:S7-400H是一种容错(冗余)的PLC,采用双机热备的硬件冗余机制,从而避免生产的停机危险。

4 锅炉运行的注意事项

经过两年多的成功运行实践,总结锅炉运行注意事项:

1)床温一般保持在850℃~950℃,过高易结焦,过低易灭火,正常控制最低不应低于800℃。炉床温度变化较大时,除调节煤泥量和给煤量外,还应调节送风量,但严禁低于最低流化风量。对于料层温度、返料器温度不均衡现象,应利用对应的不均衡给煤机进行调节,尽量减小床温偏差。

2)炉膛负压的控制:一般控制在0~-50 Pa之间。由于煤泥颗粒较小,入口又在炉顶(距炉膛出口较近),很容易被烟气带出炉膛,易造成锅炉尾部烟道在燃烧;因此需要保持较低的炉膛负压。

3)料层差压的控制:由于煤泥颗粒较小、质量轻,在炉内燃烧短,燃烧过程发生在炉膛稀相区,炉膛热惯性相对较小,这就需要炉内有较多的蓄热能力,也就是要保持较高的料层,料层差压一般保持在8 400~9 000 Pa。

4)如投煤泥过程中,燃烧工况出现异常或床温变化较大,及时停止煤泥改用给煤机给煤进行调节。

5)电除尘及输灰能力。由于煤泥燃烧后灰分几乎全部进入电除尘器,因此,要考虑到电除尘及输灰系统的出力要相应增加。

6)煤泥中水分被蒸发后被烟气带走,若尾部烟道或除尘器漏风将造成水蒸气结露,特别是冬季更加明显。这对尾部烟道换热器造成一定的腐蚀,同时容易使飞灰板结,造成尾部烟道积灰严重,吹灰效果不好,排烟温度升高,除尘器下灰不畅,除尘效率降低等一系列问题。

7)冬季停炉期间,锅炉间气温降到0℃以下时,对煤泥输送管及其他设施应采取有效的保温措施,以免管道损坏,以及影响煤泥系统的投入。

8)煤泥的退出:(事故状态下,可直接停运煤泥泵)司炉在接到值长压火或停炉命令后,及时通知煤泥泵值班员,如需要停泵,等烧尽管道内的煤泥后,迅速递减煤泥投入量,增加给煤机开度维持燃烧。煤泥系统退出后,为防止锅炉尾部烟道二次燃烧,应在煤泥系统退出运行30 min后,方可进行停炉操作。在事故状态下进行停炉时,应延长引风机运行时间,通风10 min后方可停止引风运行。

9)煤泥掺烧比例高时,锅炉床压维持不到正常的要求范围内,影响锅炉的平稳运行。增加煤矸石的掺烧比例后,煤泥掺烧比例,煤泥∶炉前仓煤≈1∶1。

5 社会效益与经济效益分析

通过两年的运行实践证明,流化床燃烧煤泥的利用是十分有效的,可实现经济发展与环境保护的双赢。

1)利用煤泥掺烧发电,可节约大量常规电煤燃料和保护环境,得到有关部门的优惠政策支持。

2)燃料的价格问题一直是困扰西山煤电热电公司经济效益的一个突出点,如何提高公司经济效益、降低发电成本,特别是燃料成本,燃料成本占发电成本的65%~70%左右。煤泥与相同发热量的混煤相比较,价格上降低约180元/t。如全年消耗20万t煤泥可节省资金3 600万,效益相当可观。

3)煤泥的掺烧有效地降低了锅炉床压,甚至可以实现零排渣。一方面,减小了冷渣系统的维护和磨损,减小了锅炉水冷壁、水(汽)冷屏的磨损,一定程度上延长了锅炉维修周期和减少了维修费用;另一方面,煤泥的掺烧可以进一步的加大煤矸石掺烧比例,降低燃料成本,提高公司的经济效益。

4)大大降低输煤系统的用电量,从而降低厂用电率。

5)煤泥利用中污染物排放。煤泥同原煤、煤矸石一样含有硫化物,但硫化物的存在形式却不同。在原煤、煤矸石中硫通常以有机物(含碳化合物)的形式存在,而在煤泥中则主要以无机物(不含碳化合物)的形式存在。在炉内高温高压燃烧时,无机硫化物较有机硫化物难分解,因而煤泥产生的二氧化硫较原煤、煤矸石低的多。综合分析,利用煤泥作为燃料,能大量减少有害气体的排放。

[1]王敦曾.煤泥燃烧的现状及发展建议[J].中国煤炭,1999(5):9-13.

Equipment and Operation of Coal Slurry System in Xishan Thermal Power Company

Ji Lian-sheng

Coal slurry is the emissions of separating containing impurities and high moisture in the process of coal washing,it is the primary source of pollution in mining area.To protect the environment,save energy,as a boiler fuel is very necessary.Inferior fuel in the thermal power enterprise has greatly reduced the cost of fuel,in a certain extent alleviate the operating pressure of the enterprise.Combined with the advantages which circulating fluidized bed boiler can burn high ash,high sulfur,high moisture,low calorific value,low volatile matter of bituminous coal,anthracite coal,brown coal,peat,coal gangue,shale,wood and rice hull and other inferior fuel,Xishan thermal power company in 2010 used coal slurry pipeline conveying system.Coal slurry direct burnt power generation,not only solved the local environmental pollution,and saved the fuel costs for the company,improved economic benefits.

Circulating fluidized bed;Boiler;Coal slurry;Coal gangue

TD612

B

1672-0652(2013)08-0020-03

2013-05-11

吉连生(1971—),男,河北滦县人,1996年毕业于太原理工大学,工程师,主要从事电厂安全生产管理工作(E-mail)jijiliansheng@126.com