切向力对高温发汗润滑胞体结构的接触稳定性影响

解 芳 燕松山 刘佐民

1.南阳理工学院,南阳,473004 2.武汉理工大学,武汉,430070

0 引言

高温发汗自润滑材料是以高强度金属陶瓷多孔骨架为基体,采用熔浸制备技术将固体润滑剂浸渍到高强多孔骨架中,从而构建和制备出的具有内贯通有序微孔结构和内梯度润滑层的高温自补偿润滑材料[1]。与传统的混元法相比,高温发汗自润滑材料的浸渍工艺不仅可以保证更多的润滑剂参与润滑,而且不损害基体材料的承载能力和耐磨性[2-3],从而实现了高温自润滑材料的强度、韧性和自润滑性的统一,在特殊高温工况下具有广泛的应用前景。

在摩擦过程中,润滑剂主要起减小摩擦表面的摩擦因数、降低磨损的作用,而材料基体(即胞体)则主要起承担载荷、抵抗磨损的作用,以保证摩擦部件有较高的强韧性。高温发汗润滑胞体结构具有厚壁均质有序微孔特征,该微孔结构特征与传统的蜂窝材料类似,二者存在的最大区别是:蜂窝材料的孔隙率较大(通常高于70%),胞壁很薄,而高温发汗自润滑材料基体由于需要承担足够高的载荷,其孔隙率较小(通常小于20%),胞壁较厚。基于高温发汗自润滑材料的多孔基体的微观形貌特征,并对其厚壁均质有序微孔结构进行适当假设[4],可将高温发汗自润滑材料的多孔基体分割成理想厚壁胞体结构。

为了使该材料有效地应用于高副接触(如滚动轴承、凸轮副等),其厚壁胞体多孔骨架基体的接触强度问题备受关注[4-9]。此外,由于工作时接触点处存在切向摩擦力,因此可能会引起接触力学特性的变化,从而影响基体的承载能力。由于高温发汗自润滑材料存在胞体结构,而在摩擦过程中接触部位的胞体强度不仅直接反映整体材料的承载能力,而且也反映出其接触点微区域材料的结构稳定性和耐磨性,因此,为了提高该材料在高应力接触时摩擦副的可靠性,有必要展开切向力对其接触强度稳定性影响的研究。

由于厚壁胞体的接触强度稳定性主要取决于其孔口(即内表面)的第一主应力的峰值及其分布,而与其接触压力及外表面应力分布关系不大[7],因此本文基于高温发汗自润滑材料胞体接触模型[4],利用ANSYS有限元软件分析了切向力对厚壁胞体孔口第一主应力大小及分布的影响,从而探讨切向力对厚壁胞体接触稳定性的影响。本研究成果可为拓宽高温发汗自润滑材料的摩擦学应用范围提供理论依据。

1 有限元模型的建立及验证

1.1 有限元模型的建立

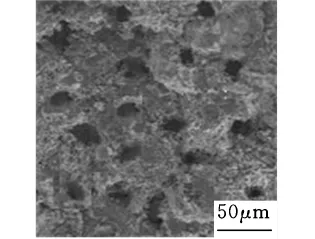

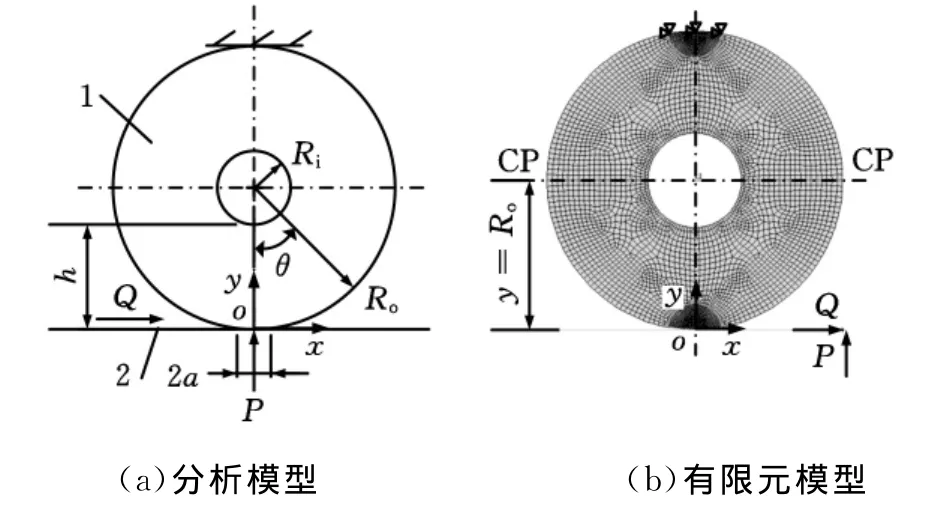

针对高温发汗自润滑材料多孔基体的厚壁均质有序微孔特征(图1),可以用胞体结构对其进行表征,基于文献[4]提出的空心圆柱型单孔厚壁胞体,建立其切向力与法向力耦合作用下的接触力学模型,如图2a所示。

体1表示单孔厚壁胞体,Ro、Ri分别为其外径和内径;体2表示刚性平面。体2对体1施加垂直挤压力P和水平牵引力Q,假设体1与体2在接触点处仅产生相对运动的趋势而没有产生相对滑动和滚动。θ为

胞体孔壁上任一点与靠近接触区一侧的胞孔竖直对称轴所成的角度,称为位置角,其正负号规定为:位于胞孔竖直对称轴右侧的角度为正,位于其左侧的角度为负。

利用ANSYS软件建立单孔厚壁胞体与刚性平面接触的有限元模型,如图2b所示。坐标原点位于厚壁胞体和刚性平面的初始接触点处,在预计接触区和微孔应力集中区进行网格细化。模型的具体参数及边界条件如下:

图1 高温发汗自润滑材料基体表面的厚壁均质有序微孔结构特征

图2 切向力与法向力耦合作用时单孔厚壁胞体与刚性平面接触模型

(1)结构参数。单孔厚壁胞体的外径Ro=15mm,内径Ri=4.7434mm。

(2)材料参数。胞体材料为H59黄铜,其弹性模量E=98GPa,泊松比υ=0.3,摩擦因数μ=0.45[10]。

(3)单元类型。单孔厚壁胞体采用PLANE42平面应变单元,接触面采用二维面-面接触单元。设定刚性平面为目标面,采用目标单元TARGET169,而单孔厚壁胞体为接触面,采用接触单元CONTAC171。

(4)边界条件。将单孔厚壁胞体中y=Ro的所有节点的y向位移进行耦合(记为符号CP),使其不发生转动;对其上部微小区域外表面节点进行全约束;对刚性平面施加压紧力P=3000N和切向力Q,Q取三组不同的数值,分别为0、500N、1000N。

1.2 模型的可信度评估

无摩擦作用时(即Q=0且μ=0)的最大接触压力q0的有限元数值计算结果为2625.7MPa,采用文献[5]方法得到的解析解为2618.4MPa,两者间的误差为0.28%,由此可知:采用本文模型得出的数值计算结果的误差可控制在1%以内,按照工程计算要求,计算结果具有足够的精确度。

依据上述单孔厚壁胞体的接触有限元模型,可以依次建立切向力与法向力耦合作用时,双孔、三孔、四孔等多孔厚壁胞体的接触有限元模型。假设多孔厚壁胞体与单孔厚壁胞体的受力情况相同,且在接触点处也仅产生相对运动的趋势而没有产生相对滑动和滚动,则多孔厚壁胞体与单孔厚壁胞体模型的边界条件完全相同。由于多孔厚壁胞体材料也为H59黄铜,因此其材料参数也与单孔厚壁胞体的相同,从而可以采用相同的单元类型进行建模。多孔厚壁胞体与单孔厚壁胞体模型的区别仅在于它们的微孔结构参数不同,因此,为了研究总孔隙率相同的情况下,不同的多孔厚壁胞体的接触稳定性,可以根据文献[7]中的参数(总孔隙率均为0.1)对单孔厚壁胞体模型的微孔结构进行修改(取微孔分布半径Rd=7mm),从而得到多孔厚壁胞体的接触有限元模型,且该模型与单孔厚壁胞体模型同样具有足够的精确度,如图3所示。

2 结果及讨论

2.1 切向力对单孔厚壁胞体接触稳定性的影响

图4所示为三组不同的切向力作用时,单孔厚壁胞体孔口第一当量主应力σ1/q0的分布情况,其中,q0为Q=0时单孔结构胞体的最大接触压力,q0=2802.3MPa。由图4可知:没有切向力作用时,孔口第一当量主应力关于θ=0°轴对称分布,其应力峰值出现在θ=0°处;存在切向力作用时,应力峰值略微变小,且其位置略微向异向边(θ<0°)偏移。整体而言,切向力对单孔厚壁胞体孔口第一主应力的峰值及分布影响可以忽略不计。由于厚壁胞体的接触强度失效行为主要取决于其孔口第一主应力的峰值,因此,切向力的存在对单孔厚壁胞体的接触强度影响不大。此外,由于应力峰值的位置几乎没有变化,因此,切向力的存在对单孔厚壁胞体接触过载时裂纹萌生的位置影响也不大。

2.2 切向力对双孔厚壁胞体接触稳定性的影响

图3 切向力与法向力耦合作用时多孔厚壁胞体有限元分析模型

图4 单孔厚壁胞体孔口第一当量主应力分布

由于多孔厚壁胞体在接触过载时首先在孔口应力集中区产生裂纹,从而导致材料发生断裂失效,且其裂纹萌生的先后顺序与距离初始接触点的远近有关[7],距离接触区越近的微孔越容易产生裂纹,因此初始裂纹产生于微孔边缘距离接触区域最近的位置,初始裂纹的产生就意味着胞体材料的失效。因此,为了评估切向力对胞体材料接触断裂失效的影响,主要考察靠近接触区一侧的微孔,即考察图3中双孔、三孔、四孔结构胞体中的1、2号微孔靠近接触区一侧的孔口(-90°≤θ≤90°)应力的变化情况。

图5所示为双孔厚壁胞体中1、2号微孔孔口第一当量主应力的分布情况。与单孔厚壁胞体不同的是,当Q=0时,双孔厚壁胞体中1号微孔(切向力背离的孔,称为背离孔)和2号微孔(切向力指向的孔,称为指向孔)孔口的第一主应力的峰值分别位于θ=13°和θ=-13°处,其分布不再关于微孔竖直对称轴(即θ=0°轴)对称,这是由于作用在y轴上的外载荷P正好与单孔厚壁胞体微孔的竖直对称轴重合,却没有与双孔厚壁胞体微孔的竖直对称轴重合,而双孔厚壁胞体中1、2号微孔关于外载荷P的作用线(即y轴)对称分布,因此该双孔孔口第一主应力的分布整体上关于胞体的竖直对称轴(即y轴)对称。

图5 双孔厚壁胞体孔口第一当量主应力分布

将双孔厚壁胞体中1、2号微孔的孔口应力进行对比可知:当Q=0时,指向孔(2号孔)和背离孔(1号孔)的第一主应力的峰值相同且均位于近力边(1号孔θ>0°处,2号孔θ<0°处)。因此,当没有切向力作用时,指向孔和背离孔同时在近力边产生裂纹失效;当Q>0时,指向孔(2号孔)的应力峰值随着切向力的增大而增大,而背离孔(1号孔)的应力峰值随着切向力的增大而减小,因此,当存在切向力作用时,指向孔将先于背离孔产生裂纹失效,且切向力的增大将导致指向孔更容易产生裂纹,而只要整个胞体中有一个微孔产生了裂纹,就认为整个胞体结构发生了失效。由于该双孔厚壁胞体中两微孔关于y轴对称分布,因此,无论切向力指向如何(指向x轴正向或者负向),只要切向力存在就必然导致双孔厚壁胞体接触强度降低。

2.3 切向力对三孔厚壁胞体接触稳定性的影响

图6所示为三孔厚壁胞体中1、2号微孔孔口第一当量主应力的分布情况。由图6可知:对于1号微孔(背离孔),Q=0时孔口第一主应力的峰值位于θ=18°处,Q>0时其峰值随着切向力的增大而减小,且其位置向远力边(θ<0°)偏移;对于2号微孔(指向孔),Q=0时孔口第一主应力的峰值位于θ=-18°处,Q>0时其峰值随着切向力的增大而增大,且其位置向近力边(θ<0°)偏移。

图6 三孔厚壁胞体孔口第一当量主应力分布

将三孔厚壁胞体中1、2号微孔的孔口应力进行对比可知:当Q=0时,背离孔(1号孔)的第一主应力的峰值及应力振幅远大于指向孔(2号孔),因此,当没有切向力作用时,背离孔(1号孔)将先于指向孔(2号孔)产生裂纹失效;而当Q>0时,指向孔(2号孔)的第一主应力的峰值及振幅均随着切向力的增大而增大,而背离孔(1号孔)的应力峰值及振幅均随着切向力的增大而减小,当切向力增大到一定程度时,指向孔的第一主应力的峰值将超越背离孔的第一主应力的峰值,因此,当存在切向力作用时,指向孔和背离孔产生裂纹失效的先后顺序与切向力的大小密切相关。若将切向力的方向反置,则1号孔必将先于2号孔产生裂纹失效,因此,三孔厚壁胞体的接触断裂失效行为不但与切向力的大小有关,而且与切向力的方向密切相关。

2.4 切向力对四孔厚壁胞体接触稳定性的影响

图7所示为四孔厚壁胞体中1、2号微孔孔口第一当量主应力的分布情况。由图7可知:对于1号微孔(背离孔),Q=0时孔口第一主应力的峰值位于θ=18°处,Q>0时其峰值随着切向力的增大而减小,且其位置向远力边(θ<0°)偏移;对于2号微孔(指向孔),Q=0时孔口第一主应力的峰值位于θ=-18°处,Q>0时其峰值随着切向力的增大而增大,且其位置略微向近力边(θ<0°)偏移。

图7 四孔厚壁胞体孔口第一当量主应力分布

四孔厚壁胞体孔口应力分布特点与双孔厚壁胞体的类似:当Q=0时,背离孔(1号孔)与指向孔(2号孔)的第一主应力的峰值相等且均位于近力边(1号孔θ>0°处,2号孔θ<0°处),因此,当没有切向力作用时,背离孔(1号孔)与指向孔(2号孔)同时产生裂纹失效;而当Q>0时,指向孔(2号孔)的第一主应力的峰值随着切向力的增大而增大,而背离孔(1号孔)的第一主应力的峰值随着切向力的增大而减小,因此,当存在切向力作用时,指向孔将先于背离孔产生裂纹失效,且切向力的增大将导致指向孔更容易产生裂纹。由于该四孔厚壁胞体中微孔关于y轴对称分布,因此,无论切向力指向如何(指向x轴正向或者负向),只要切向力存在就必然导致四孔厚壁胞体的接触强度降低。

3 结论

(1)单胞体接触应力分析表明,在所给定的参数范围内,切向力对胞体中的孔口应力状态影响不大,可以忽略不计,其原因是切向力为表面微区力,这种影响揭示了厚壁胞体的结构与应力耦合特征,即只要壁厚达到一定程度时,其表面微区切向力对其结构稳定性的影响可忽略不计。

(2)多胞体接触应力分析表明,切向力对其孔结构分布形态影响较大,例如,切向力的存在将导致双孔及四孔胞体的孔口第一主应力峰值增大,从而导致其接触强度降低,而对于三孔,切向力不仅影响其第一主应力峰值,而且影响其方向。显然,在胞体材料结构设计与制备中,控制其胞体结构形态非常重要。

[1] Liu Zuomin.Elevated Temperature Diffusion Selflubricating Mechanisms of a Novel Cermet Sinter with Orderly Micro-pores[J].Wear,2007,262:600-606.

[2] 刘佐民,高万振,萧汉梁,等.摩擦学在湖北的研究与工业应用[J].材料保护,2004,37(7):174-178.Liu Zuomin,Gao Wanzhen,Xiao Hanliang,et al.Research and Industrial Application of Tribology in Hubei[J].Materials Protection,2004,37(7):174-178.

[3] Wang Yanjun,Liu Zuomin.Tribological Properties of High Temperature Self-lubrication Metal Ceramics with an Interpenetrating Network[J].Wear,2008,265:1720-1726.

[4] 解芳,刘佐民.高温发汗润滑体单胞接触应力分析模型研究[J].中国机械工程,2008,19(24):2982-2986.Xie Fang,Liu Zuomin.Study on Single-cell Contact of High-temperature Sweating and Self-lubrication Materials[J].China Mechanical Engineering,2008,19(24):2982-2986.

[5] Xie Fang,Liu Zuomin.Study on Single-cell Contact Model of Thick-walled Cellular Solid[J].International Journal of Mechanical Sciences,2011,53:926-933.

[6] Xie Fang,Liu Zuomin,Wang Yanjun.Advances in Heterogeneous Material Mechanics[C]//ICHMM 2008:Research on the Strength and Toughness of Self-lubricating Material with Cell-pore Structures,Huangshan,China,June 3-8,2008.Pennsylvania:Lancaster,2008:550-554.

[7] 解芳,刘佐民.厚壁胞体多孔结构接触强度研究[J].固体力学学报,2010,31(3):1-6.Xie Fang,Liu Zuomin.Study on Contact Strength of Thick-walled Cellular Structures[J].Chinese Journal of Solid Mechanics,2010,31(3):296-301.

[8] 解芳,刘佐民.厚壁胞体的孔结构形态对其接触强度影响的研究[J].中国机械工程,2011,22(7):843-847.Xie Fang,Liu Zuomin.Study on Influence of Cellstructures on Contact Strength of Thick- walled Cellular Materials[J].China Mechanical Engineering,2011,22(7):843-847.

[9] 解芳,刘佐民.高温发汗润滑多孔材料基体强度的计算模型[J].机械工程材料,2008,10(32):80-84.Xie Fang,Liu Zuomin.Substrate Strength Calculation Model for High-temperature and Sweat-lubricating Porous Material[J].Materials for Mechanical Engineering,2008,10(32):80-84.

[10] 李春胜,黄德彬.机械工程材料手册[M].北京:电子工业出版社,2007.