基于裂纹形成及扩展的火炮闩体寿命研究

李魁武,宁变芳,曾志银,王在森,张军岭

(西北机电工程研究所,陕西 咸阳712099)

0 引言

炮闩是用于闭锁炮膛,击发底火,发射后抽出药筒的机构。闩体是炮闩的主体,发射时反复承受膛底火药燃气的压力,由于工作环境恶劣,承受交变载荷的作用,受到尺寸及功能要求等限制,若设计或加工处理不好,极易产生应力集中,导致出现疲劳裂纹乃至断裂。某自动武器定型试验实弹射击累计523 发时,静检发现闩体出现约1 mm 深裂纹,为了判定损伤闩体剩余寿命是否满足使用要求,应用解析与数值模拟方法,对闩体疲劳寿命进行研究。

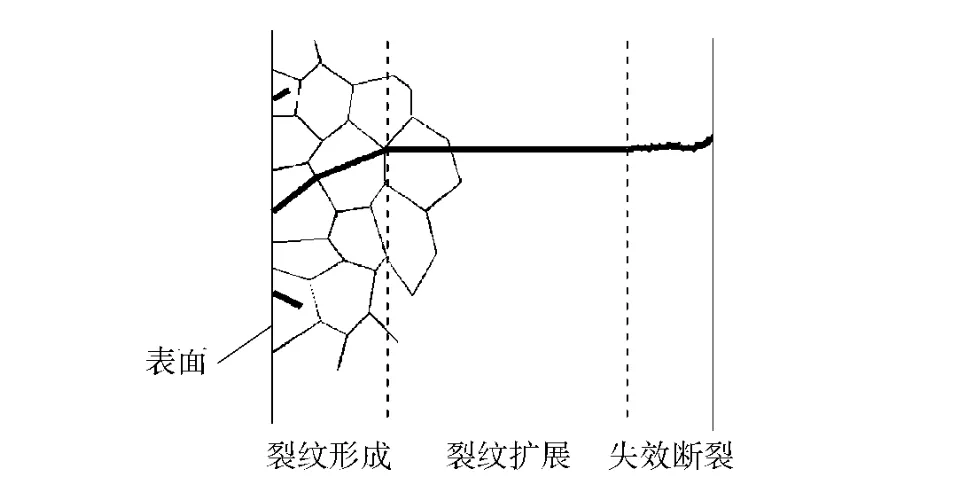

疲劳破坏指材料或结构受到随时间作用周期或非周期变化的交变载荷作用下,构件内部产生了随时间变化的交变应力,经足够的载荷循环作用后,损伤累积可使构件形成裂纹并使裂纹扩展,直至小片脱落或断裂。疲劳失效的过程分为裂纹的形成、扩展和断裂3 个阶段,如图1所示。

图1 疲劳失效的3 个阶段Fig.1 Three periods of the fatigue failure

疲劳裂纹扩展寿命一般以线弹性断裂力学理论为基础,利用裂纹扩展速率公式来计算。文献[1]采用有限元计算获得车体应力分布,假定存在一定初始裂纹继而预测构件疲劳裂纹扩展寿命,对疲劳裂纹产生寿命没有进行研究;文献[2]解析了多种载荷条件下试件断面上各点应力分布规律,由现有疲劳寿命试验数据推算同样材料的其他载荷形式下的疲劳寿命;文献[3]采用疲劳寿命数值分析方法,分析预测构件的疲劳寿命,给出了构件的疲劳裂纹形成寿命,但对表面粗糙度对疲劳裂纹形成寿命的影响及疲劳裂纹扩展寿命没有更进一步的研究。

1 闩体疲劳裂纹形成的寿命计算

1.1 解析方法计算裂纹形成的寿命

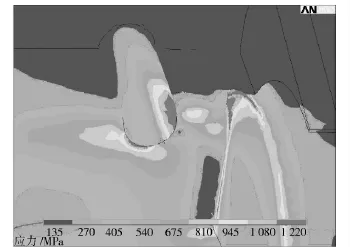

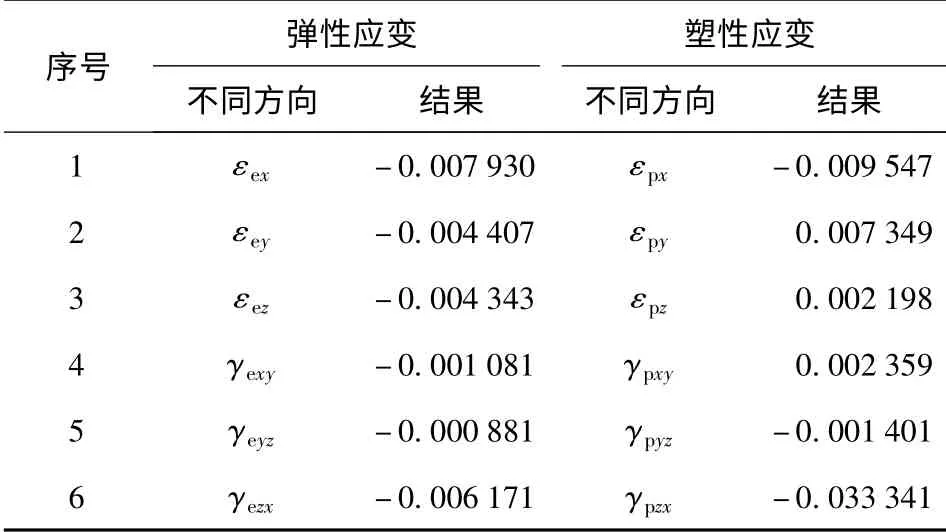

在交变载荷反复作用下,构件即使所受宏观应力低于材料屈服极限,也可能发生疲劳断裂破坏,这是疲劳失效与静力失效的最基本区别。火炮射击时炮闩受到近似脉动交变的载荷作用,其交变载荷的循环特性r=0,如图2所示。对闩体进行单发条件下动态应力应变有限元计算,计算最大膛压时等效应力如图3所示,选择闩体结构中最大应变点进行应变采集,计算结果如表1所示。

图2 周期交变载荷示意图Fig.2 The sketch-map of periodic change load

图3 最大膛压时刻闩体局部等效应力分布图Fig.3 The von-mises stress at maximum pressure

表1 闩体应变计算结果Tab.1 The simulation result of breechblock strain

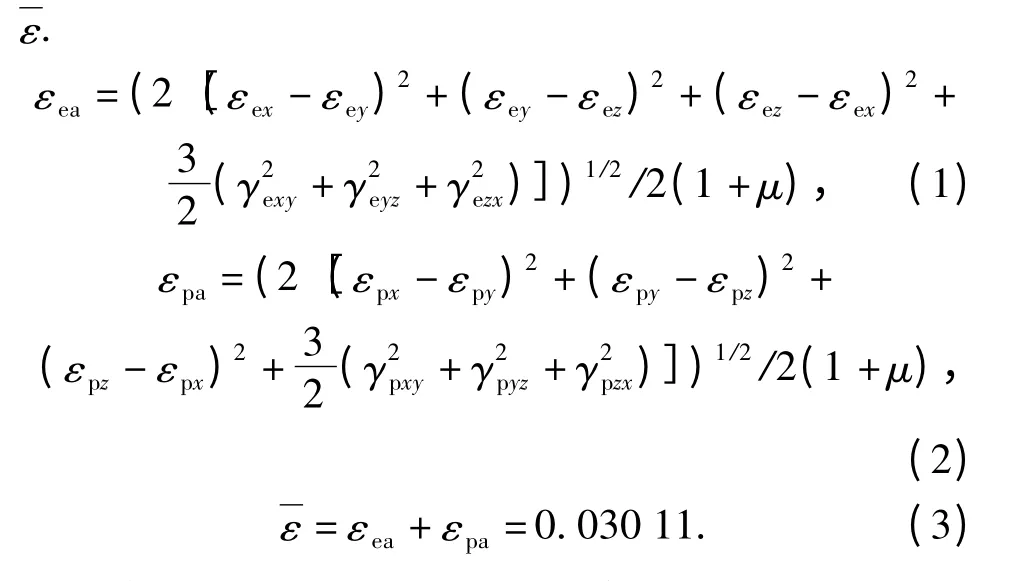

根据表1闩体应变计算结果及(1)式、(2)式计算获得的弹性和塑性等效应变,进而得到综合应变

应用不同疲劳裂纹形成寿命理论对闩体裂纹形成寿命进行计算,并引入表面加工系数β 对寿命的影响,其中β 的定义为

式中:σ*R为某种表面加工情况试样的疲劳极限;σR为光滑试样(经磨削加工)的疲劳极限;β 为一个小于1 的系数。

不同理论考虑表面加工系数[4](实际构件表面粗糙度Ra为1.6~4 μm,查表取β =0.901 1)计算裂纹形成寿命,如表2所示。

表2 不同理论计算闩体疲劳裂纹形成的寿命Tab.2 Lifes of breechblock fatigue crack calculated by different analytical methods

1.2 数值模拟方法计算裂纹形成的寿命

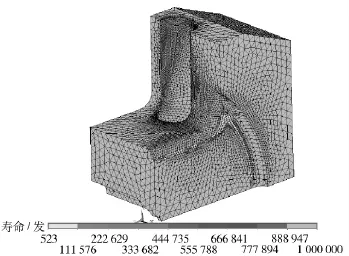

Morrow 平均应力修正寿命方程为

式中:Nf为裂纹产生寿命;b 为疲劳强度指数;c 为疲劳延性指数;ε'f为疲劳延性系数;σ'f为疲劳强度系数;σm为平均应力;Δεn、Δγ 分别为直接应变和剪应变幅值。

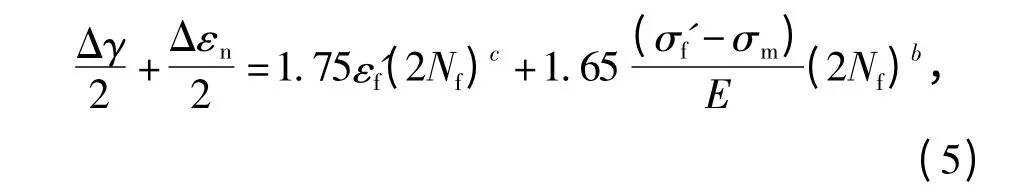

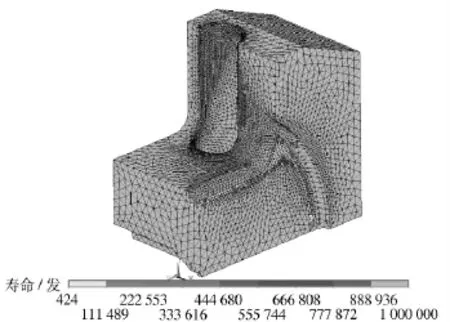

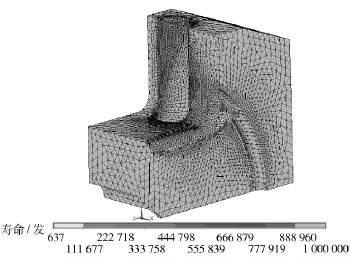

应用数值模拟方法考虑了闩体表面加工质量对寿命的影响,模拟不同粗糙度下闩体疲劳裂纹形成的寿命结果如表3所示。图4~图7表示闩体材料屈服极限为1 200 MPa、膛底压力为450 MPa 时不同表面粗糙度下的疲劳寿命图。

表3 数值模拟方法计算闩体疲劳裂纹形成的寿命Tab.3 The fatigue crack produced life of breechblock with numerical method

2 闩体疲劳裂纹扩展的寿命

一般结构的抗疲劳设计方法主要有两种,即安全寿命设计和损伤容限设计。损伤容限设计是在保证结构具有足够的强度和刚度条件下,允许结构件中含有一定大小的裂纹或者损伤。损伤容限方法是把结构看成含有裂纹的完整结构,在疲劳载荷作用下,结构内的裂纹开始扩展,最终达到临界裂纹尺寸而失效。

图4 粗糙度Ra 为1.6~4 μm 时的疲劳寿命图Fig.4 The fatigue life with 1.6~4 μm roughness level

图5 粗糙度Ra 为0.6~1.6 μm 时的疲劳寿命图Fig.5 The fatigue life with 0.6~1.6 μm roughness level

图6 粗糙度Ra 为0.25~0.6 μm 时的疲劳寿命图Fig.6 The fatigue life with 0.25~0.6 μm roughness level

图7 粗糙度Ra≤0.25 μm 时的疲劳寿命图Fig.7 The fatigue life with ≤0.25 μm roughness level

大量实验研究指出,应力强度因子幅度ΔK 是控制裂纹扩展速率的一个主要参量。设交变载荷的循环次数为N,裂纹尺寸为a,每次应力循环中,应力强度因子幅值

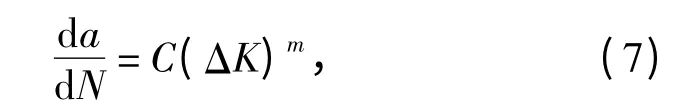

式中:σmax、σmin分别为一次载荷循环中最大应力和最小应力;F*是与裂纹的形状、位置、加载方式等有关的系数。每次载荷循环中裂纹的增量为称为裂纹扩展速率。Paris 给出了裂纹扩展速率的经验公式[7]

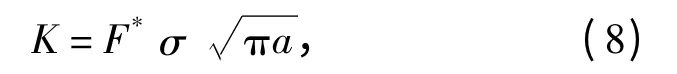

式中C、m 为与材料有关的常数。设裂纹尖端的应力强度因子为

式中σ 为名义应力。在交变应力作用下,应力强度因子幅度为

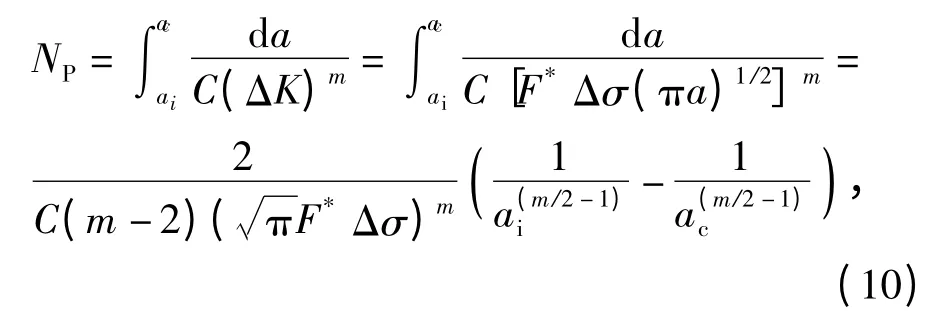

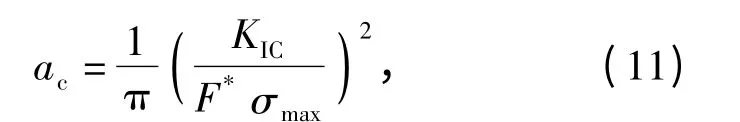

式中:ai为初始裂纹深度;ac为临界裂纹深度。临界裂纹尺寸可由材料断裂韧度求得式中KIC为材料平面应变断裂韧度。

根据闩体应力应变有限元计算结果,考虑闩体所受循环载荷特性r =0,其闩体在循环载荷中的应力幅值Δσ=1 220 MPa.按照断裂力学的观点,初始裂纹对应的应力强度因子幅度ΔK 如小于疲劳裂纹扩展门槛值ΔKth,表示初始裂纹不会扩展;如ΔK 大于ΔKth,则需要进一步计算裂纹扩展寿命[8]。根据已知条件有

由于闩体结构中存在应力集中,在裂纹尖端附近材料将发生屈服,形成小的塑性区。如果裂纹尖端附近的塑性区比裂纹长度或其他特征几何尺寸小的多,这时需对临界裂纹尺寸ac进行修正[9]。其修正公式见(12)式,rp=0.001 29 m,修正后的临界裂纹尺寸=0.004 4 m.

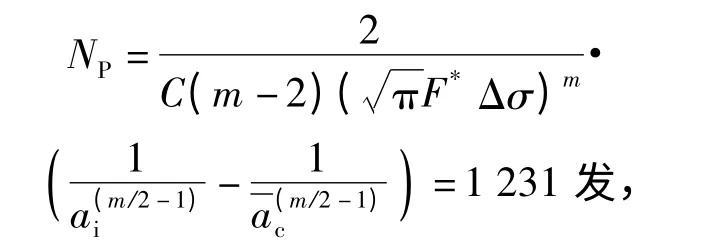

根据(10)式及修正后的临界裂纹尺寸,闩体裂纹扩展的寿命为

3 闩体裂纹形成因素分析

影响闩体疲劳裂纹形成寿命的主要因素有以下3 个方面。

3.1 应力集中对疲劳寿命的影响

计算模型在闩体结构高应力区域完全保留了原结构设计的几何特征,有效地考虑了实际结构本来存在的应力集中,零部件的疲劳强度取决于局部的应力应变状态,因此应力集中部位是结构的疲劳薄弱环节,控制了结构的疲劳寿命[10]。

3.2 表面加工质量对疲劳寿命的影响

构件的表面状况对疲劳寿命有重要影响,因为疲劳裂纹常常从构件的表面形成并开始扩展。大量的实验研究表明,表面粗糙度对疲劳寿命有很大的影响,因为构件加工后的表面缺陷是引起应力集中的一个重要因素。特别是对高强度材料,表面一旦存在缺陷,往往成为疲劳裂纹形成的源点。在交变应力作用下会逐渐形成疲劳裂纹并不断扩展,降低了结构疲劳寿命。一般结构疲劳强度和疲劳寿命随着表面粗糙度的减小而提高。本文在计算闩体裂纹形成的寿命时,考虑了不同表面粗糙度对裂纹形成的寿命影响,表面粗糙度Ra从4~0.25 μm,则闩体疲劳裂纹产生的寿命从424~637 发。尽管设计图纸标注的粗糙度较小,但加工实物并未达到其设计要求,这也是造成闩体实弹射击523 发出现裂纹的主要原因之一。

3.3 载荷大小及循环特性对疲劳寿命的影响

在每一载荷循环中,膛压作用在闩体中产生的应力处在较高水平,事实上闩体结构中的局部高应力对闩体裂纹形成起到了绝对的控制作用。

4 结论

计算闩体在循环压力作用下的疲劳寿命约1 677 发(理论裂纹形成的平均寿命446 发加裂纹扩展的寿命1 231 发),理论分析疲劳裂纹形成阶段的平均寿命为446 发,与数值模拟表面粗糙度Ra为1.6~4 μm(实际产品的表面粗糙度处于此范围)424 发比较接近,说明实际产品在523 发检查时发现裂纹已经形成一段时间。计算闩体的疲劳寿命大于闩体的寿命使用要求,根据本研究及分析结论,采取了进一步改善闩体表面加工质量,减小局部表面粗糙度的措施(局部粗糙度小于0.25 μm),该火炮闩体寿命提高到1 800 发以上。

References)

[1] 杨涛,王红岩.装甲车体疲劳裂纹扩展寿命预测方法研究[J].兵工学报,2010,31(2):129 -134.YANG Tao,WANG Hong-yan.Research onfatigue crack growth life prediction technique for the armored hull[J].Acta Armamentarii,2010,31(2):129 -134.(in Chinese)

[2] 王习术,皮龙石纪雄,余寿文.载荷形式对疲劳寿命预测方法的影响[J].机械强度,2000,22(3):234 -237.WANG Xi-shu,Kawagoishi N,YU Shou-wen.Effect of the methods of estimating fatigue life in the differential types of loading[J].Journal of Mechanical Strength,2000,22(3):234 -237.(in Chinese)

[3] 王成国,孟广伟,原亮明,等.新型高速客车构架的疲劳寿命数值仿真分析[J].中国铁道科学,2001,22(3):94 -98.WANG Cheng-guo,MENG Guang-wei,YUAN Liang-ming,et al.The analysis of fatigue life of a new type of high-speed passenger car's frame[J].China Railway Science,2000,22(3):94 -98.(in Chinese)

[4] 杜庆华.工程力学手册[M].北京:高等教育出版社,1994:1649 -1664.DU Qing-hua.An encyclopedia of engineering mechanics[M].Beijing:Higher Education Press,1994:1649 -1664.(in Chinese)

[5] 曾春华,邹实践.疲劳分析方法及应用[M].北京:国防工业出版社,1991:35 -40.ZENG Chun-hua,ZOU Shi-jian.Theanalysis method and appliance of fatigue[M].Beijing:National Defense Industry Press,1991:35 -40.(in Chinese)

[6] 可林斯J A.机械设计中的材料失效[M].北京:机械工业出版社,2001:546 -547.Collins J A.The material failure on mechanism design[M].Beijing:China Machine Press,2001:546 -547.(in Chinese)

[7] 曾志银,张军岭,吴兴波.火炮身管强度设计理论[M].北京:国防工业出版社,2004:66 -70.ZENG Zhi-yin,ZHANG Jun-ling,WU Xing-bo.The design theory of gun tube[M].Beijing:National Defense Industry Press,2004:66 -70.(in Chinese)

[8] 白德忠.身管失效与炮钢材料[M].北京:兵器工业出版社,1989:61 -65.BAI De-zhong.Gun tube failure and gun steel[M].Beijing:The Publishing House of Ordnance Industry,1989:61 -65.(in Chinese)

[9] 褚武扬.断裂力学基础[M].北京:科学出版社,1979:31 -42.CHU Wu-yang.Fracture mechanics foundation [M].Beijing:Science Press,1979:31 -42.(in Chinese)

[10] 姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,1979:5 -25.YAO Wei-xing.Fatigue life analysis of structure[M].Beijing:National Defense Industry Press,1979:5 -25.(in Chinese)