用流固耦合方法计算充油式潜水电机性能

胡 岩,李龙彪

(沈阳工业大学,辽宁沈阳110870)

0 引 言

潜水电机按照电机内部结构的不同可分为干式潜水电机、充油式潜水电机、充水式潜水电机、屏蔽式潜水电机。本文以充油式异步型潜水电机为例,研究充油式潜水电机的起动性能。准确计算充油式潜水电机的粘性摩擦损耗对准确计算潜水电机机械损耗十分重要,对准确计算潜水电机起动性能、减少产品试验次数、节约研发成本具有重要意义。

以往对充油式异步型潜水电机的性能计算大都按照计算传统异步电机的方法来得到,对于转子因润滑油粘滞力产生的摩擦损耗考虑不够深入,或是直接不考虑,或是在原有的损耗计算公式上加上系数[1-2]。可以从温升的角度来考虑潜水电机粘性摩擦损耗的计算[3]。目前,国内对潜水电机的粘性摩擦损耗计算主要以实验中总结出的经验公式为主[4]。针对经验公式的局限性,本文提出了一种较为准确地计算潜水电机粘性摩擦损耗,进而较准确地计算潜水电机起动性能的方法。

本文考虑电机气隙中润滑油的粘性,采用流固耦合的方法,应用ANSYS ICEM软件建立电机转子与气隙流场域的流固耦合模型来计算充油式潜水电机的粘性摩擦损耗,进而准确地计算潜水电机的机械损耗。然后对潜水电机进行电磁计算,得到准确的潜水电机磁场状况,对潜水电机磁场进行分析处理,得到潜水电机的铁耗、铜耗、转速等曲线。对铁耗、铜耗曲线进行处理得出潜水电机铁耗、铜耗的计算值,用潜水电机转速曲线表示其起动性能。将计算值与实验值进行比较,以验证方法的正确性和实用性。

1 充油式潜水电机机械损耗及电机性能计算

充油式潜水电机的机械摩擦损耗由轴承损耗、转子在油中因介质粘滞力产生的摩擦损耗、密封损耗三部分组成。其中轴承损耗和密封损耗为转子转动部分与静止部件之间的摩擦损耗,其影响因素较多,与工厂的工艺水平、工件的加工精度、装配质量、摩擦件的材料等诸多随机因素有关,同时也是造成机械损耗波动的主要因素,以P1来表示这部分机械损耗,转子在油中因介质粘滞力产生的摩擦损耗,其影响因素主要有流体的粘性、压力以及转子表面粗糙度、气隙的大小等。影响流体压力的因素有很多,这里假定流体的压力不变,以P2来表示这部分机械损耗。

1.1 转子与静止部件之间的摩擦损耗

这部分摩擦损耗需要考虑的部分较多,包括骨架油封与转轴的摩擦损耗、上下导轴承与转轴的摩擦损耗、止推轴承的摩擦损耗等。因此若想建立统一的模型来计算这部分的摩擦损耗相当困难,一般用经验公式[5]来计算这部分损耗。

式中:Pn为额定功率。

Cg是反映工厂质量控制的稳定性的一个重要指标。可以采用在一批产品中抽样10台取其中3台最大机械损耗之和与3台最小机械损耗之和的比值为 Cg。

Cz是反映同一系列的潜水电机的机械损耗的变化同铁心长度变化的一个数值,实验结果表明其不是线性变化的,其数值可通过图1计算得到。

图1 Cz与LFe/d的关系图

图中,LFe为电机铁心长;d为导轴承座内孔直径。

Cc为表征不同材料的摩擦系数和表面粗糙度的一个量,通常轴承用石墨或铜合金材料制成,其Cc值可参照表1确定。

表1 Cc值

1.2 转子在油中因介质粘滞力产生的摩擦损耗计算

转子旋转时与电机腔内的润滑油主要发生切向运动,润滑油的粘性力主要起到阻力作用。对转子所受的粘性摩擦力的计算用到流体力学中的边界层理论[6],该理论认为在物体壁面较远处,流体粘性力比惯性力小得多,可以忽略;但在紧靠物体壁面处存在一个流体薄层,粘性力与惯性力为同一数量级,这一薄层即为边界层。边界层中与物体壁面相邻的一层认为其相对物体壁面的速度为零,其余各层距离物体壁面越远其速度越小,且速度减小趋势加剧。

建立模型时考虑到转子是固体,气隙内充入的是流体,可建立一个以两者交界面为传递途径的单向流固耦合分析模型,通过建立电机转子与气隙腔的模型对转子在油中因粘滞力而产生的摩擦转矩进行计算。

本文以异步型充油式潜水电机为例来进行计算,其结构如图2所示。建立电机转子与气隙的单向流固耦合模型,模型分为两部分:一部分是转子自身的模型,如图3所示;另一部分为定、转子间气隙腔体的模型,如图4所示。

对气隙腔体进行六面体网格划分,剖分中对气隙内部流体与固体交界处进行边界层网格划分,为达到计算精度的要求边界层划分为10~20层为佳。对转子采用四面体网格划分,因计算区域为转子与气隙腔体的交界面而非转子内部,将转子表面进行细致剖分,转子内部粗略剖分即可,且不需要进行边界层划分。

将两部分模型组合为流固耦合模型,如图5所示。采用ANSYS CFX软件进行流固耦合的计算。以流体与固体的交界面传递流体域、固体域的各项参数,在这里建立的是从流体传递到固体的粘性力模型,对温度的影响及力的作用导致物体的形变不予考虑。

图5 ANSYS CFX流固耦合模型

2 充油式潜水电机性能计算实例

以H4S38T-1.5潜水电机为例,其主要数据如表2所示。

表2 潜水电机基本数据

转子采用闭口槽,铸铝导条。定、转子槽型如图6所示。

图6 转子、定子槽型图

2.1 计算潜水电机机械损耗

2.1.1 转子与静止部件之间的摩擦损耗

由潜水电机转轴d=20 mm、定子铁心长LFe=155 mm 得:LFe/d=7.75。

由图1可得 Cz=0.89,同时查表1可得 Cc=1.14,Cg计算结果为 1.16。将 Cc、Cg、Cz的结果代入式(1)可得铸铝转子潜水电机静止构件的摩擦损耗:P1=36.46 W。

2.1.2 计算转子在油中因介质粘滞力产生的摩擦损耗

在计算模型之前,为确定流体的运动是层流运动还是湍流运动,应首先确定转子运动时气隙内流体的雷诺数。雷诺数 Re=ρvd/η,其中 v、ρ、η 分别为流体的流速、密度与运动黏性系数,d为一特征长度。此处v为转子表面线速度,ρ为变压器油密度,d为气隙长度,η为变压器油的运动粘度。在ANSYS CFX材料库中没有变压器油这一材料,因此在进行计算之前需定义变压器油材料。计算转子表面所受的粘性摩擦力,只需对变压器油密度、动力粘度等影响粘性摩擦的量进行设置即可,而对比热容等影响热传递的量可不予考虑。

在40℃水下时,变压器油的密度为881.6 kg/m3、运动粘度为 9.25 mm2/s,由密度、动力粘度、运动粘度三者的关系可得到动力粘度为8.484×10-3Pa·s。得出此时电机气隙流体的雷诺数 Re=361.39。

因湍流为雷诺数大于2 300的流动状况,可知变压器油在电机气隙中的运动为层流运动。

建立电机转子固体域模型与气隙流体域模型,如图3、图4所示。对模型进行剖分、组合,得到潜水电机的流固耦合模型,如图5所示。应用ANSYS CFX软件对模型进行流固耦合分析,分析中对变压器油材料进行设置,变压器油的密度为881.6 kg/m3,动力粘度为8.484×10-3Pa·s。 对计算域和边界分别进行设置,对交界面的设置较为重要,转子域与气隙域间采用GGI模式连接网格。

对模型进行计算,残差达到收敛标准时计算结束,对计算结果进行处理,可得到电机转子所受的粘性摩擦力转矩T=0.476 699 N·m。

利用电机中阻力转矩与功率的关系,阻力功率等于阻力转矩与电机旋转角速度的乘积,可得电机转子在油中因介质粘滞力产生的摩擦损耗为P2=142.271 449 W。

2.2 潜水电机磁场分析计算

采用Ansoft软件对充油式潜水电机进行电磁计算仿真,先用Ansoft RM模块通过路的方法对三相异步潜水电机进行结构和性能的计算,将电机的各项参数包括电机的机械损耗和杂散损耗输入到Ansoft RM模块中得出电机的模型。本文计算的电机转子槽为圆底、圆顶槽,但在Ansoft RM模块转子槽型中没有这一选项,因此需将潜水电机Ansoft RM模块中转子槽型以圆底、平顶槽近似成实际模型中的圆底、圆顶槽。对Ansoft RM电机模型进行运算,得到潜水电机的定子电阻、定子电感、转子转动惯量等信息。可通过对运算完的Ansoft RM电机模型进行转换,使其成为潜水电机Ansoft 2D模型。

因转子槽型原因,为得到更精确的潜水电机二维模型,避免不必要的模型误差,需重新建立潜水电机的Ansoft 2D模型,如图7所示,以计算潜水电机的电磁性能。将潜水电机的定子电阻、定子电感、转子转动惯量等信息代入到潜水电机的Ansoft 2D模型,对模型进行网格划分确保潜水电机的气隙层划分5~10层,对模型加电压源激励进行运算,得到电机的铁耗曲线、定子铜耗曲线、转子铜耗曲线、起动转速曲线等电机的运行特性曲线,对得到的曲线进行分析得到电机的铁耗、定子铜耗、转子铜耗、额定转速等数据。

图7 潜水电机Ansoft 2D模型

2.2.1 由Ansoft RM模型得出电机参数

建立潜水电机的Ansoft RM模型。其中定子绕组采用同心式接法,定子接线为星型连接,杂散损耗取2%额定功率,摩擦损耗取36.46 W,粘滞损耗取142.27W,铁心采用50W470型号硅钢片,绝缘等级为B级,采用线径为0.71 mm、绝缘层厚度为0.04 mm的漆包线作为绕组线,对转子槽型进行近似等效。

通过Ansoft RM模块对电机进行计算,可以得出电机的定子线圈电阻为6.12 Ω、定子线圈电感为6.50 mH,转子导条电阻为1.96 ×10-6Ω,转子导条电感为1.20×10-5mH,转子转动惯量为 8.42×10-4kg·m2。

2.2.2 电机性能分析

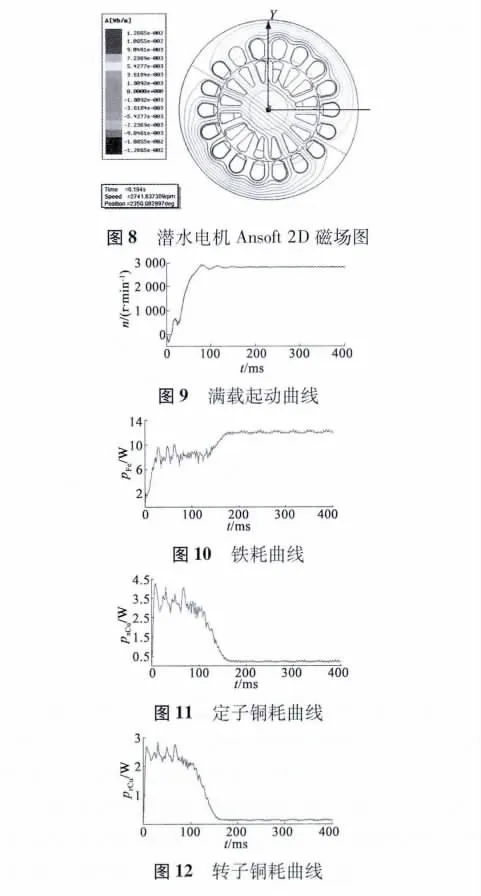

建立潜水电机的Ansoft 2D模型,如图7所示。将定子线圈电阻、电感,转子导条电阻,转子转动惯量等信息代入到模型。对定子铁心进行铁耗设置,方便接下来对铁耗进行计算,对电机加额定负载,其中构件间摩擦损耗视为电机阻尼,粘滞损耗视为电机负载的一部分。进行有限元计算,得到潜水电机的磁力线分布情况,如图8所示,同时得到电机的转速曲线、铁耗曲线、定子铜耗曲线、转子铜耗曲线如图9~图12所示。

2.3 结果及分析

从电机起动转速曲线可以看出,电机的转速爬升平稳,稳定后有小幅震荡。从电机的铁耗、铜耗曲线可以看出,当电机达到稳定运行后铁耗、铜耗维持在稳定值。稳定后对电机转速、铁耗、定子铜耗、转子铜耗进行计算,得出:转速为2 834.2 r/min,铁耗为12.1 W,定子铜耗为231.9 W,转子铜耗为144.5 W。将计算值与实验值进行比较,如表3所示。

表3 潜水电机计算数据与实验数据的对比

由表3可见,定子铜耗、转子铜耗均在误差允许范围内,铁耗误差较大,造成这一现象主要原因是剖分单元精度不够。采用哑元技术可减小这部分误差,在转子和气隙上采用相同材料进行多层设置,在设置铁耗时将分层的各部分均设置铁耗,所计算的铁耗结果为各部分铁耗的总和。用这种方法求出的铁耗与实验测量的铁耗之间误差较小。

3 结 语

采用ANSYS CFX建立流固耦合模型的方法来计算潜水电机转子的粘性摩擦损耗。该方法应用粘性流体力学的有关理论对气隙进行边界层划分,可较为准确地计算潜水电机转子所受到的粘性摩擦力,进而计算出粘性摩擦损耗。通过电机的Ansoft电磁计算结果与实验数据的比较,可以看出误差在工程误差允许范围内。在对比工况中,计算结果与实验数据趋势一致,数值吻合尚好,说明该方法在设计充油式潜水电机时有较好的实用性。

[1] 牛锁良.充油式潜海水电泵的设计与开发[J].电机技术,2002(3):8-10.

[2] 白旭华,张凤阁,佟宁泽,等.潜水电机的结构与设计特点[J].沈阳工业大学学报,2005,27(3):270-273.

[3] 牛锁良.充油式潜水电机温升高的原因及改进措施[J].电机技术,2002(1):26-27.

[4] 傅丰礼,唐孝镐.异步电机设计手册[M].北京:机械工业出版社,2001.

[5] 章梓雄,董曾南.粘性流体力学[M].北京:清华大学出版社,2011.

[6] 薛枫.浅析潜水电机机械耗、铁耗计算[J].电机技术,2004(4):14-16.