利用PLC对饲料制粒机进行自动化改造

■林 光

(威海市技术学院,山东威海 264210)

本地一饲料生产公司有一台SDPM350型颗粒制粒机,自90年代投入使用以来一直高负荷运转,控制电路是继电器控制,线路混乱,再加上环境恶劣,导致控制系统故障频繁,而制粒机是颗粒饲料生产工艺中核心设备之一,制粒机性能直接影响整个生产线的效率,为提高生产效率,公司决定对制粒机电气线路进行PLC自动控制改造。

1 颗粒制粒机工作原理

1.1 制粒机系统结构

SDPM350型制粒机主要由喂料器、调质器、制粒器和传动部分组成。主电机功率30 kW电机1台,喂料器电机一台0.75 kW,调质器电机一台3 kW。

1.2 系统工作流程

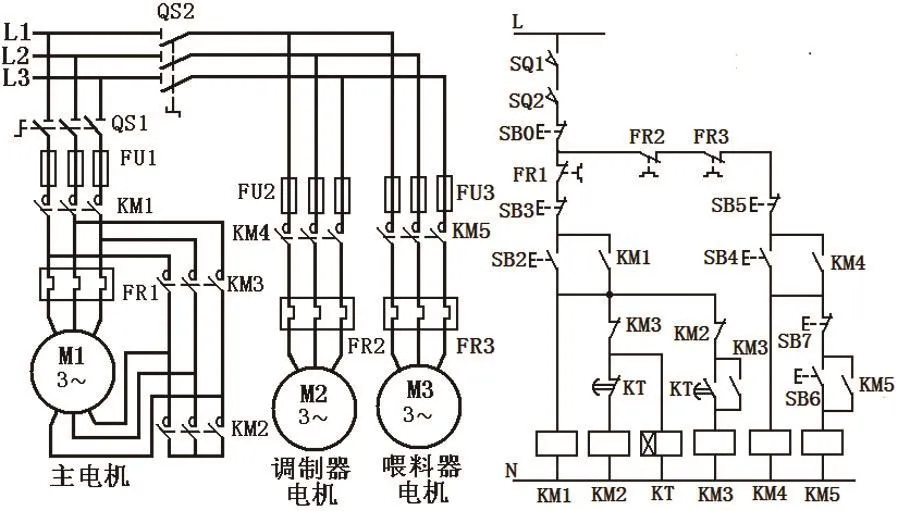

SDPM350型制粒机电气原理如图1所示。开机时,主电动机采用星三角降压启动,运行平稳后,再启动调质器电机,然后启动喂料器电机,调整喂料器电机转速逐渐由慢到快,使饲料由慢到快进入调质器,打开并调整蒸汽阀加入蒸汽对饲料进行加热调质,调质好后的原料进入锥形进料口和环模,经压辊和环模挤压形成颗粒饲料排出颗粒机进入冷却器冷却。停机时,先停止喂料器电机,停止蒸汽阀,然后停止调质器电机,最后停止主电机。

2 PLC控制系统分析与设计

2.1 控制流程设计

根据系统工作流程,自动工作时,关闭制粒机前门,装在前门处的保护开关闭合后,按动启动按钮以星三角降压启动主电动机,主电机启动2 s后,自动启动调质器电机,调质器电机启动2 s后,启动喂料器电机,喂料器电机启动2 s后打开蒸汽电磁阀向调质器里加入蒸汽调质。

图1 SDPM350型制粒机电气原理

停止时,按动停止按钮,喂料器电机首先停机,4 s后蒸汽电磁阀关闭,蒸汽电磁阀关闭4 s后调质器电机停机,调质器电机停机4 s后主电机停机。

本机在主轴尾部装有安全销结构与限位开关相连的超载保护装置,当环模挤压孔大片堵塞,环模压辊之间饲料过剩或黏结,以致出现空心主轴、环模通过粘结饲料带动压辊、主轴同时转动时,可切断安全销,自动停机,并响铃报警,确保人员及制粒机安全。

2.2 控制系统硬件配置

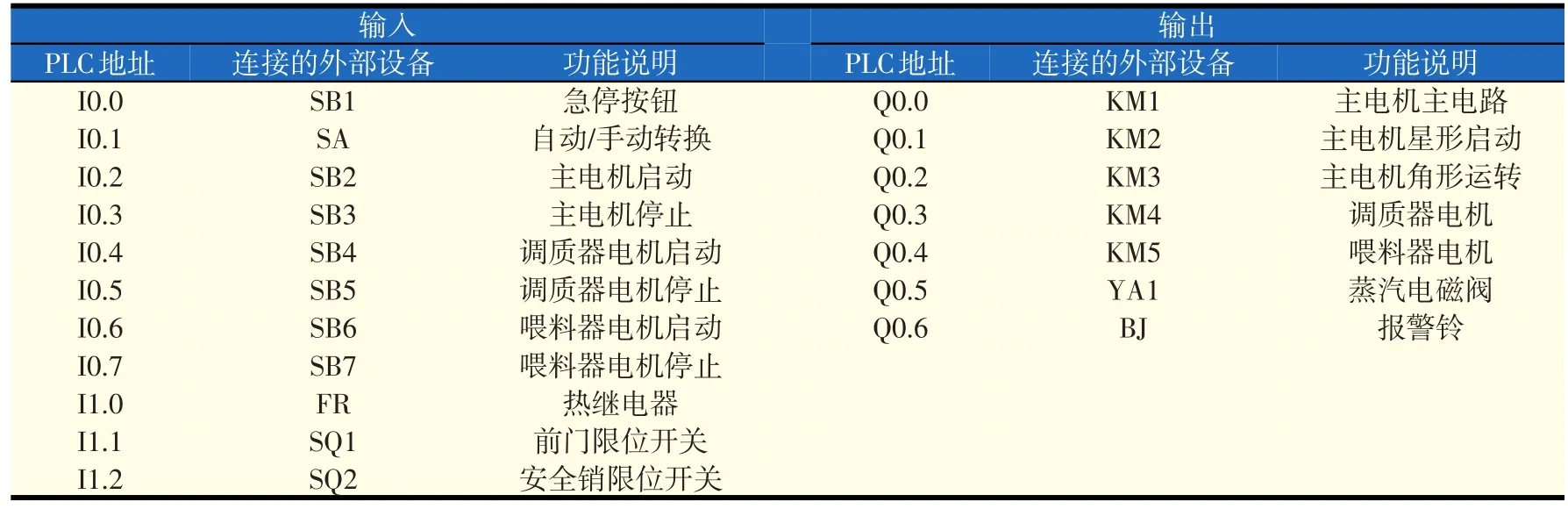

根据颗粒机工作流程和控制的要求分析,系统需开关量输入点11个,开关量输出点7个,综合考虑成本和技术要求,本系统中选用SIEMENS S7-200(CPU224)PLC,该PLC具有14点输入,10点继电器输出,可完全满足系统要求。输入/输出信号地址分配如表1所示。

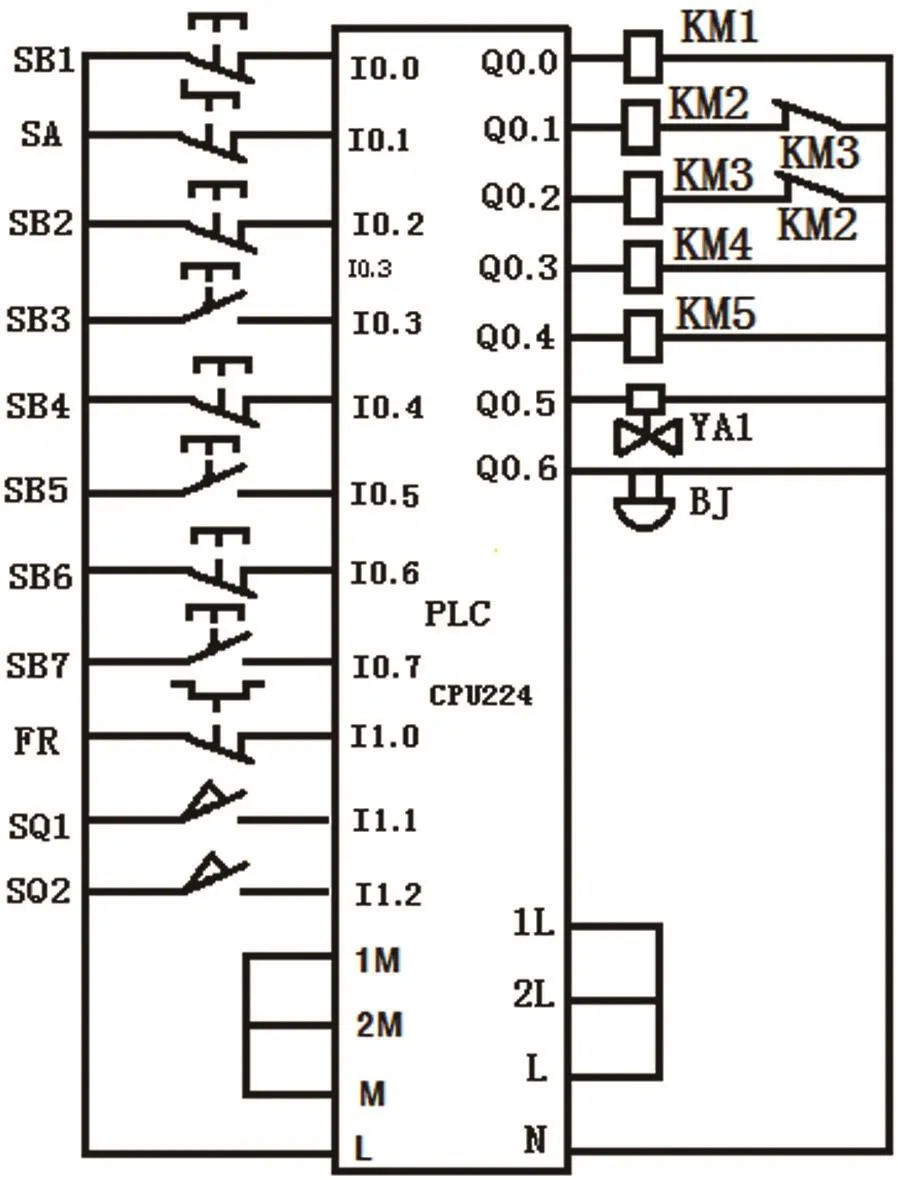

2.3 PLC外部接线

PLC输入元件中,急停按钮、停止按钮和热继电器采用常闭触点,其余按钮采用常开触点,限位开关也全部采用常开触点。PLC外部接线如图2所示。

表1 PLC输入/输出信号地址分配

图2 PLC外部接线

3 PLC程序设计

根据工艺流程图,编制PLC的程序,程序可在设备调试过程中进行编制,方便修改。

根据系统要求,颗粒机控制分为两种状态,一是手动控制状态,用于压辊环模更换、调整及检测等;一是自动加工状态,用于正常的制粒。

手动状态下,旋钮SA断开I0.1,在安全销限位开关正常的情况下,按下按钮SB2和SB3,可实现主电机起动和停止,按钮SB4和SB5,可实现调质器电机启动和停止,按钮SB6和SB7,可实现喂料器电机启动和停止。

自动工作状态,首先要确认前门限位开关及安全销限位开关的位置,确保制粒机前门关闭及安全销正常。

按下启动按钮SB2,电动机以星型启动,15 s后转为三角形运转,三角形运转2 s后,自动启动调质器电机,调质器电机启动2 s后,启动喂料器电机,喂料器电机启动2 s后,自动打开蒸汽电磁阀向调质器里加入蒸汽调质。

停止时,按动停止按钮SB3,喂料器电机停机,4 s后蒸汽电磁阀关闭,蒸汽电磁阀关闭4 s后调质器电机停机,调质器电机停机4 s后主电机停机。

为了保证安全,系统设置了急停按钮SB1,当系统异常情况时,按下SB1时,PLC所有的输出将全部停止,以防止事故的发生。

当主轴转动切断安全销时,安全销限位开关动作,PLC控制所有电机停止,报警铃响铃报警。

4 小结

利用可编程控制器改造旧设备电气控制系统,是现有企业里常用的技术改造方案,经过PLC改造后的设备大大降低了运行的故障率,提高了设备运行的稳定性,提高了产品质量和效率,降低了日常维护成本。通过使用PLC改造该旧饲料制粒机电气控制系统后,省去了原系统的中间继电器,时间继电器,使线路简化。同时,由于PLC的高可靠性,输入输出部分还有信号指示,给准确判断电气故障的发生部位提供了很大的方便,具有较好的推广应用价值。

(参考文献若干篇,刊略,需者可函索)