大豆磷脂产品生产工艺及产品现状分析

■聂留俊 王晓晓 万乃宝 张 伟 孙作为

(山东和实集团,山东青岛 266061)

大豆磷脂作为大豆油精炼过程中的重要副产物,因其具有诸多生理活性和较高营养价值,越来越受到人们的关注和研究。磷脂是生物体内生物膜的基本组成成分,起代谢和结构形成作用,对促进脂肪新陈代谢,改善大脑机能,预防心脑血管疾病、老年痴呆症等都有功效,又因其是一种性能良好、纯天然安全表面活性剂,被广泛应用于食品、饲料、医药等行业。

随着我国大豆油加工企业的飞速发展,天然大豆磷脂的资源十分丰富,但由于国内油厂混合油过滤差、油脚脱色不稳定、生产设备和技术落后等原因,我国的浓缩磷脂及其产品质量偏差,大多数为低档次饲料级磷脂产品。

目前,大豆磷脂的产品主要有浓缩磷脂、粉末磷脂(脱油磷脂)、卵磷脂、改性磷脂等,本文主要介绍浓缩磷脂、粉末磷脂、卵磷脂及羟基化磷脂的研究状况。

1 大豆浓缩磷脂现状

1.1 大豆浓缩磷脂简述

在几种常见的大豆磷脂中,产量最大的品种是大豆浓缩磷脂,约占磷脂总产量的80%。大豆浓缩磷脂是大豆油水化脱胶过程中副产品——水化油脚,经脱水、脱色、脱杂制成。因其价格低廉、乳化性较好,浓缩磷脂被广泛应用。大豆浓缩磷脂含有60%以上的磷脂,其产品指标如表1所示。

大豆磷脂主要有磷脂酰胆碱(PC)、磷脂酰乙酸胺(PE)、磷脂酰肌醇(PI)、磷脂酰丝氨酸(PS)等,其组成成分含量如表2所示。

1.2 浓缩磷脂生产工艺的研究

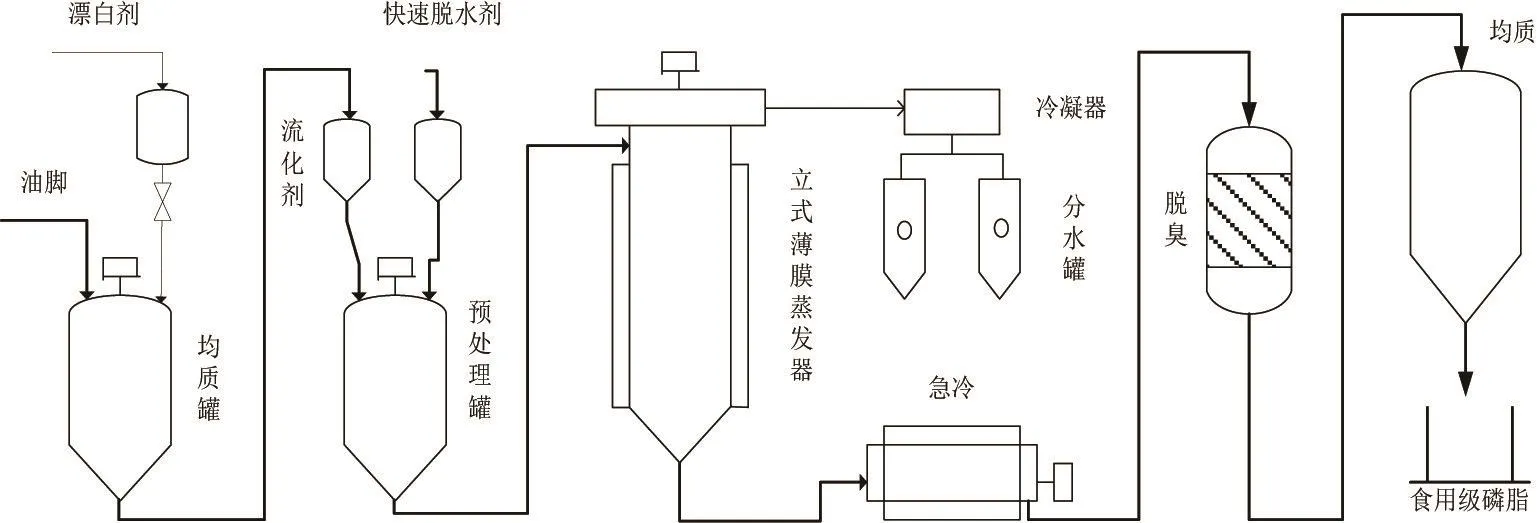

目前国内磷脂厂采用的大豆浓缩磷脂的加工工艺如图1所示。

表1 大豆浓缩磷脂的理化指标

表2 大豆磷脂的主要组成成分

图1 大豆浓缩磷脂的生产工艺流程

从离心机分离出来的水化油脚温度75~85℃,进入调质罐进行均质,然后由变频螺杆泵给每台薄膜蒸发器单独喂料,薄膜蒸发器出料的磷脂温度为100~105℃,出料温度由自控阀控制。为防止高温磷脂颜色加深,选用U型冷却器进行冷却磷脂到50~60℃,进入储罐储存或灌装。

李桂华等(2002)采用水化油脚薄膜蒸发脱水,然后脱色,再进行薄膜蒸发脱水的工艺生产出脱色大豆浓缩磷脂。其工艺流程如图2所示。

图2 脱色大豆磷脂工艺流程

离心机分离出的水化油脚含水量40%~45%左右,在真空压力为0.09 MPa、出口温度为70~90℃的条件下,经I薄膜蒸发器真空脱水浓缩到含水量10%左右;脱水后的油脚在脱色罐中先后加入油脚量的2%~4%的双氧水和过氧化苯甲酰,分别脱去褐色和红色;脱色油脚再经II薄膜蒸发器真空脱水到1%,即为脱色大豆磷脂。如果不需要脱色的磷脂,可以直接双脱水。

该生产工艺特点:一方面缩短了脱水时间,另一方面根据生产需要生产出脱色或不脱色的浓缩磷脂。

胡兴中(2007)介绍一种大豆浓缩磷脂新工艺。其生产工艺流程如图3所示。

该工艺根据油脚含油量来选择加入大豆油或粗制混合脂肪酸流化剂,使产品在20℃保持流动性,并可以控制产品固化;添加脱水剂,可以缩短脱水时间50%~70%;加入脱臭工序,脱除产品中的挥发物和微量漂白剂,使产品保持豆香味。

另外,随着膜分离技术在食品中的应用越来越多,膜分离技术生产优质大豆浓缩磷脂的工艺越来越受到关注。汪勇等(2007)采用无机陶瓷膜微滤工艺制得含杂量低的食品级浓缩磷脂。在微滤压力0.15 MPa、温度50℃、料液比1∶4、膜孔径1.2 μm条件下过滤磷脂溶液,一次微滤得率为82.3%,二次微滤浓缩磷脂得率达到92.5%。

刘方波等(2008)采用无机膜过滤制取高质量浓缩磷脂。其生产工艺流程如图4所示。

图3 大豆浓缩磷脂新工艺

图4 无机膜制取高质量浓缩磷脂流程

粗浓缩磷脂在料液比为6∶1、温度为50℃、膜孔径为0.20 μm、物料流速3 m/s条件下,并采用错流过滤方式,生产出食品级浓缩磷脂,丙酮不溶物含量达到60%以上,乙醚不溶物含量控制在0.05%以下,产品透明度好。

2 粉末磷脂及磷脂酰胆碱(PC)的研究现状

粉末磷脂是大豆浓缩磷脂脱除中性油后得到的含油小于1%的磷脂产品。大豆粉末磷脂为浅黄色粉末状固体,嗅之有豆的腥味。大豆粉末磷脂的理化指标如表3所示。

表3 大豆粉末磷脂的理化指标

磷脂酰胆碱(PC)又叫卵磷脂,广泛存在于动植物体内,在动物的脑、肾上腺及细胞中含量较多。纯净PC是一种白色蜡状固体,极易吸湿,吸湿后又软又黏,具有旋光性,易溶于甲醇、乙醇等溶剂中,不溶于丙酮及乙酸甲酯。

目前,大豆粉末磷脂和磷脂酰胆碱的制备方法主要有溶剂萃取法、超临界萃取法和膜分离法等。

2.1 溶剂萃取法

溶剂萃取法是指利用一种物质不溶或微溶于溶剂而另一种物质溶于该溶剂,从而将其分离的一种方法。油脂易溶于丙酮,磷脂不溶于丙酮的性质,可将大豆浓缩磷脂经脱油除杂,再经干燥制取成大豆粉末磷脂;磷脂酰胆碱易溶于乙醇,而大豆磷脂不溶于乙醇,从而将磷脂酰胆碱从大豆磷脂中分离。

李桂华等(2002)以丙酮为溶剂萃取大豆浓缩磷脂:料液比为1∶12~18,丙酮不溶物在真空、60℃条件下干燥2 h,可得到丙酮不溶物大于95%以上粉末磷脂,产品不仅质量达到了国内外指标的要求,而且还具有良好的亲水性能。

胡小中等(2005)以大豆浓缩磷脂为原料,以丙酮萃取法制取大豆粉末磷脂。最佳工艺条件为:萃取温度20℃、萃取时间20 min、萃取次数3次、物料容积比1∶11,得到的产品中丙酮不溶物的含量可达到95%以上,最高可达98%。

王成涛(2010)利用冷冻结晶法萃取磷脂酰胆碱,最佳工艺条件为:料液比1∶8(w/v)、冷冻时间6 h、冷冻温度-12℃、乙醇浓度97.5%,测得磷酯酰胆碱的纯度是72.5%,得率69.2%。

另外,在溶剂萃取过程中进行超声波辅助萃取效果明显。张秀青等(2006)提出超声波辅助均质萃取新技术,优化条件为:萃取次数5次,萃取温度0℃,浓缩磷脂与丙酮之比为1∶12,超声波辅助剪切转速5 000 r/min,产品丙酮不溶物达98%以上。

王成涛(2010)利用超声波辅助乙醇萃取磷酯酰胆碱。工艺为:萃取温度30℃、料液比1∶6(w/v)、乙醇浓度95%、萃取时间10 min,在此条件下进行验证实验,测得磷酯酰胆碱纯度为51.8%,磷脂酰胆碱得率为52.5%。

溶剂法的优点是工艺较简单,产率较高,适合工业化生产。但其溶剂消耗大,消耗能量高,应该逐渐被替代。

2.2 超临界萃取

超临界CO2技术是近年发展起来的一种新型绿色的高效萃取技术,极为适合处理热敏性的物质,可制得高品质的粉末磷脂和磷脂酰胆碱。超临界CO2萃取过程的原理是利用超临界CO2的溶解能力与其密度的关系,即利用压力和温度对超临界CO2溶解能力的影响而进行的。在超临界状态下,将超临界CO2流体与待分离的物质接触,使其有选择性地把极性大小、沸点高低和分子量大小的成分依次萃取出来。

G.Began等(1997)研究了超临界二氧化碳萃取技术制备粉末磷脂,再以粉末磷脂为原料乙醇萃取法提纯磷脂酰胆碱,用此方法得到了纯度高达70%的磷脂酰胆碱产品。

吕维忠等(2007)利用超临界二氧化碳技术脱油制备大豆粉末磷脂,其最佳工艺条件为萃取压力50 MPa、萃取温度50℃、萃取时间5 h,得到的大豆磷脂含量为98%。

超临界CO2技术萃取率高,产品绿色环保,但其生产费用昂贵、生产技术要求高、生产量小,因此不利于工业化生产。

2.3 膜分离技术

膜分离技术是用高分子薄膜,以外界能量或化学位差为推动力,对双组分或多组分的溶质和溶剂进行分离、分级、提纯和富集的方法,主要包括反渗透、超滤、微滤扩散渗析等。

膜分离技术是近年来食用油工业研究的热点,主要用于油脂精炼领域,膜分离技术制备粉末磷脂和磷脂酰胆碱报道很少。日本学者应用膜分离法制备高纯度磷脂制品,但限于膜分离技术问题,难以提纯制取高纯度粉末磷脂。美国ADM公司利用超滤法成功制备粉末磷脂。

由于膜技术产品具有纯天然性,特别适合于热敏性天然营养素的提取、分离和精制,因此,膜分离技术在粉末磷脂和卵磷脂方面的应用将是一个技术的革新。

3 羟基化磷脂

羟基化是工业上常采用的一种重要磷脂化学改性方法。羟基化是在乳酸或其他酸的作用下,磷脂与过氧化氢作用,磷脂中不饱和脂肪酸的碳碳双键接上羟基的改性方法。

羟基化磷脂的生产工艺:在大豆浓缩磷脂中,加入乳酸(浓度为75%)和过氧化氢(浓度为30%),于50℃混合搅拌约1 h,然后真空干燥,使水分降至1%以下,若需要绝对中性产品,须在蒸发前用10%的NaOH溶液中和。

李桂华等(2002)对大豆浓缩磷脂进行了羟基化改性,结果表明:经过羟基化改性,磷脂的半价值时间变长、碘值降低、亲水性能有了较大的提高。且羟基化程度不同,磷脂的碘值和亲水性能均有变化,从而可以通过测定磷脂的碘值来推测改性后磷脂的羟基化程度和乳化性能。

羟基化磷脂的碘值降低10%~25%,具有较好的水分散性和O/W乳化特性;随碘值降低率增加,其乳化性下降,而亲水性增强。一般羟基化磷脂的指标为:碘值降低率为10%~25%,pH值为6.5~7.5,HLB(油水平衡指数)值为9~10。

羟基化磷脂的水分散性和O/W乳化性较改性前有极大的改善,但由于过氧化氢易导致产品的过氧化值升高,且产品有肥皂味,从而使羟基化磷脂主要应用在化妆品、皮革、涂料等工业分散剂和乳化剂中使用。

4 结束语

随着国内大豆油厂的加工能力逐渐增大,磷脂加工的原料水化油脚资源相当丰富,而国内对大豆磷脂的深加工技术还远远落后于国外的技术水平。目前,磷脂越来越受到国内科研人员及生产厂家的青睐,磷脂产品技术的研发和生产工艺的创新将会使国内磷脂产业进入一个快速发展的阶段。

(参考文献26篇,刊略,需者可函索)