调质温度对肉鸡颗粒饲料质量影响的实验研究

■张现玲 秦玉昌 李 俊 董颖超 刘国栋 李军国

(中国农业科学院饲料研究所,北京 100081)

随着颗粒饲料加工技术的不断进步,肉鸡颗粒饲料的加工目前主要采用先蒸汽调质再制粒的工艺。调质过程是肉鸡颗粒饲料加工的主要步骤,调质温度是影响颗粒料加工质量及营养价值的关键因素。以往研究表明,蛋白质变性以及淀粉糊化度与调质温度成正比;但并不是调质温度越高颗粒饲料品质就越好,调质温度过高会导致饲料中还原糖与氨基酸发生美拉德反应,降低还原糖及某些氨基酸含量,还会降低动物对氨基酸、蛋白质的利用率,并且调质温度过高会导致饲料中添加的有益酶制剂及维生素等严重失活,影响饲料品质。评价肉鸡颗粒饲料质量的好坏不仅仅是粉化率、硬度、淀粉糊化度等加工质量指标的高低,还应考虑热加工对热敏性添加剂的损失、蛋白质变性、营养成分消化吸收率的影响等。但以往研究中将加工质量与营养价值各指标相结合的报道较少,且调质温度的选取较少且间隔较大,本实验选取60℃到90℃六个温度,温度间隔5℃,将加工质量与营养价值相结合研究,旨在找出玉米-杂粕型肉鸡全价颗粒饲料(后期料)的适宜调质温度,对前人的研究做了补充和完善,为肉鸡颗粒饲料加工中调质温度的选择提供更有价值的依据。

1 材料与方法

1.1 实验日粮配方

参照美国NRC(1994)肉仔鸡饲养标准和AA肉仔鸡的推荐标准饲养管理手册配置基础日粮,并与生产实践相近,其原料组成与营养水平见表1。实验日粮在基础日粮的基础上添加67 745 U/kg(5 kg/t)的颗粒状耐高温植酸酶(北京挑战生物技术有限公司)。

1.2 实验日粮加工工艺条件及设备

生产设备:锤片式粉碎机:SWSP56×32;卧式螺旋叶片混合机:WH-500;颗粒环模制粒机:HKJ25;逆流式冷却器:NKSL-3;

工艺条件:粉碎机筛片孔径:2.0 mm;制粒机环模孔径:3.0 mm;长径比:10∶1;调质蒸汽压力:0.25 MP;调质后实际检测温度分别为66、71、76、80、85、91℃;在北京通州区万邦众益饲料厂进行试验料的加工生产。

1.3 饲料样品采集

每个处理组在混合后取样(四分法取样),待调质温度稳定后于调质后、制粒后、冷却后各取样4次,每次取样时间间隔一致,其中冷却后取样不少于5 kg,其它各点取样不少于2 kg。取样后用密封袋包装,贮备于4℃冰箱中用于各项指标检测。

表1 基础日粮配方及营养水平(风干基础)

1.4 检测指标与方法

1.4.1 淀粉糊化度

颗粒饲料淀粉糊化度的测定参照熊易强的方法进行检测。

1.4.2 颗粒耐久性

将500 g已过筛除去细粉的样品放进颗粒耐久性测试装置中翻转10 min,取出样品,过筛,称量剩余的颗粒饲料重量,按下列公式计算出颗粒饲料耐久性(PDI):

1.4.3 颗粒硬度

硬度的测定参照常碧影《饲料质量与安全监测技术》中颗粒饲料硬度的测定方法检测。

1.4.4 植酸酶活性

植酸酶活性检测按照GB/T 18634-2009饲用植酸酶活性的测定-分光光度法检测。

1.4.5 还原糖含量

还原糖含量的测定参照何照范《粮油籽粒品质及其分析技术》中还原糖快速测定法检测,并参照杨贵明的方法改进。

1.4.6 蛋白质体外消化率

参照王卫国的方法,并根据试验调整,最终确定胃蛋白酶的最适用量为180 U,胰蛋白酶的最适用量为100 U。

1.5 数据处理

采用statistics 6.0统计软件进行单因素方差分析,数据以平均值±标准差形式表示。

2 结果与分析

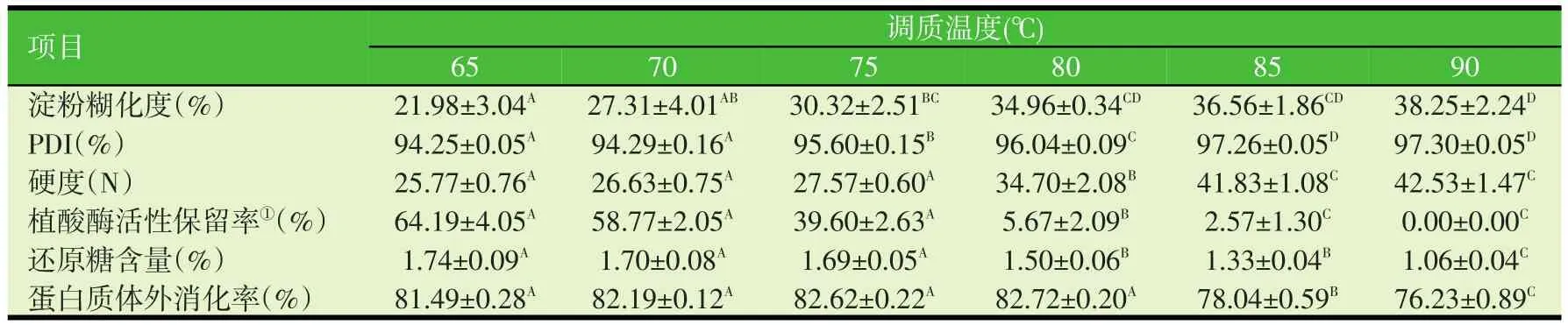

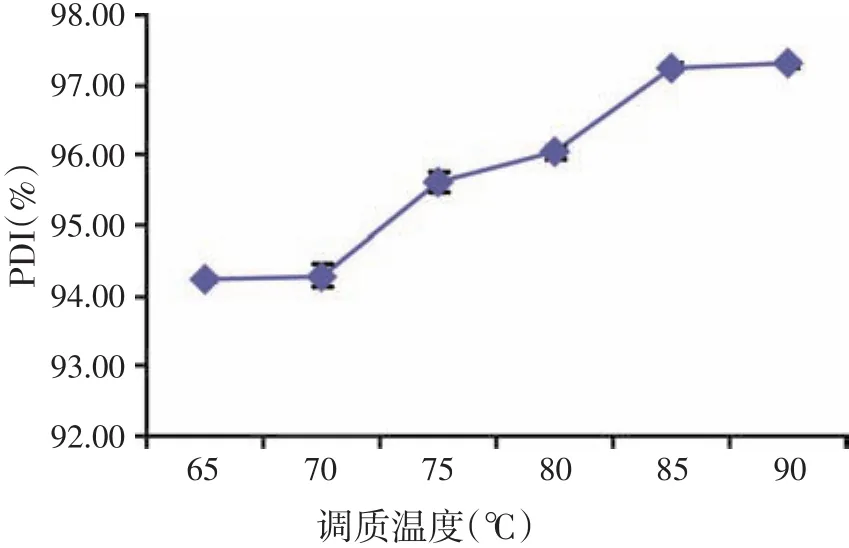

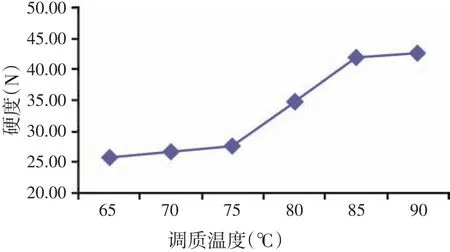

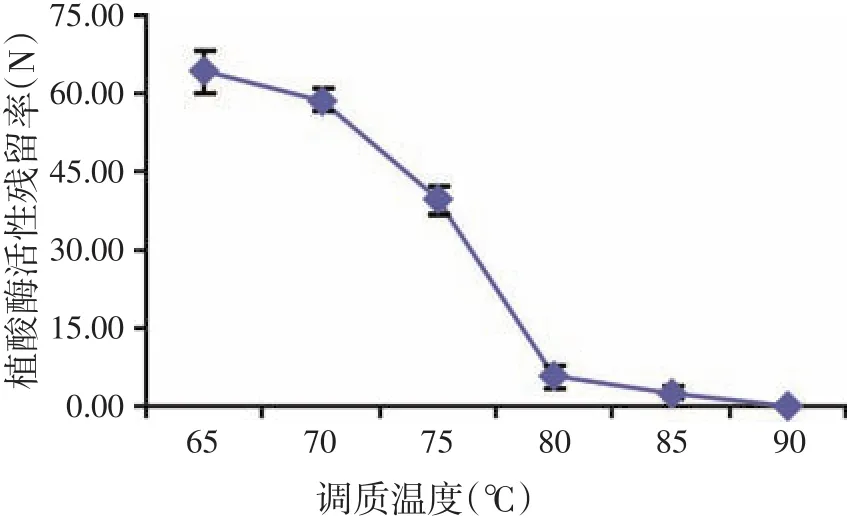

2.1 不同调质温度对肉鸡颗粒饲料各项指标的影响结果见表2,各指标随调质温度变化规律见图1至图6。

表2 不同调质温度对各指标影响检测结果

图1 调质温度对淀粉糊化度影响

图2 不同调质温度对PDI的影响

图3 调质温度对硬度的影响

图4 调质温度对植酸酶活性保留率的影响

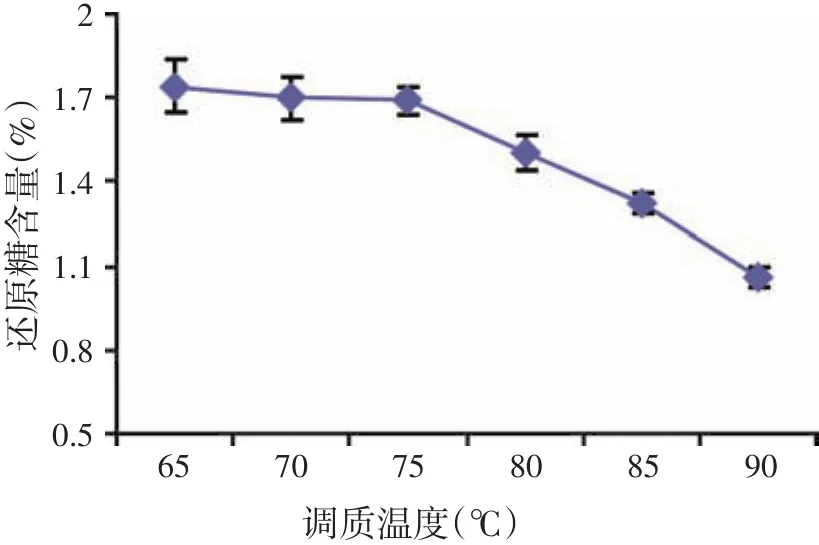

图5 不同调质温度对还原糖含量的影响

图6 不同调质温度对蛋白质体外消化率的影响

以上结果表明,调质后淀粉糊化度、PDI、硬度都随随调质温度的升高而升高,植酸酶活性保留率、还原糖含量随调质温度升高而降低,蛋白质体外消化率随调质温度的上高呈现出先上升后下降的趋势。

2.2 不同调质温度对颗粒饲料淀粉糊化度的影响

淀粉糊化指淀粉在水热作用下,吸水膨胀,淀粉分子间键破裂,淀粉由分子排列紧密的β-淀粉转变成糊化淀粉即α-淀粉,高温高湿是淀粉糊化的基础,淀粉糊化必须通过一定的温度才能完成,且温度越高淀粉糊化程度越高,胡彦茹(2011)报道指出调质温度由70℃升高到90℃,肉鸡饲料淀粉糊化度极显著升高(P<0.01),程译锋(2009)报道饲料经调质以后淀粉糊化度增加11%~15%。物料在调质后由高温高湿状态进入制粒腔,受到压辊和环模的进一步挤压、摩擦,使温度进一步升高,促进了淀粉的进一步糊化,本实验结果与前人研究结果相吻合,表明随调质温度升高淀粉糊化度逐渐升高。

2.3 不同调质温度对颗粒饲料PDI的影响

PDI是评价颗粒饲料加工质量的重要指标,PDI越高表明颗粒饲料质量越好。我国是用含粉率来表示饲料颗粒质量的,含粉率越低,PDI越高。

随调质温度的升高,进入制粒仓中物料水分含量升高,饲料淀粉糊化度升高,当温度达到77℃时,玉米淀粉即可在水中完全糊化,并且促使物料蛋白变性,有助于提高物料粘合性,从而降低粉化率提高PDI。以往研究表明85℃调质下饲料粉化率要显著(P<0.05)低于69℃调质下的饲料粉化率,本实验也表明调质温度由70℃升高到85℃肉鸡颗粒饲料PDI随温度极显著升高(P<0.01)。

2.4 不同调质温度对颗粒饲料硬度的影响

硬度是评价颗粒饲料外观品质的重要指标之一,研究表明硬度的大小对畜禽的生产性能有着一定的影响。影响颗粒硬度的因素主要有原料特性、混合、粉碎工艺、调质制粒工艺等因素。原料组成不同对颗粒硬度有一定影响,如蛋白、淀粉含量较高有助于提高颗粒饲料硬度,脂肪含量较高对颗粒硬度产生负面影响。

调质制粒过程使物料温度、水分增加,淀粉糊化,使形成的颗粒饲料结构致密,稳定性好,糊化度越高,颗粒饲料硬度越高。本实验的结果表明调质温度在75~85℃间硬度随温度呈现极显著升高趋势(P<0.01),温度过低或过高则差异不显著(P>0.05)。

2.5 不同调质温度对植酸酶活性残留的影响

植酸酶是应用于肉鸡饲料越来越广泛的一种酶制剂,它能水解植物性饲料中的抗营养因子-植酸,使动物能有效利用植酸磷,提高饲料转化率,并且能够减少动物对磷的排放,降低环境污染,从环保方面来讲也有很大意义。

大多数的酶制剂为热敏性物质,在受热情况下,酶制剂中的氢键和其他次级键遭到破坏,引起酶原有的空间构象发生改变,致使酶失活。Inborr等研究发现β-葡聚糖酶经75℃调质后存活率为64%;Silversides等报道木聚糖酶在90℃下调质55 S后活性损失为79%,调质140 S后损失达82.5%;Simons等研究发现颗粒温度达到84℃时植酸酶活性丧失17%,温度升高到87℃时植酸酶活性丧失达54%;史清河(2000)报道指出制粒温度为79℃时植酸酶活性下降45.8%,80℃时则下降87.5%;本实验中调质温度75℃时植酸酶活性保留率为39.60%,温度升高到80℃时其活性保留率极显著下降(P<0.01)为5.67%,所以为保证本实验中所添加的此类植酸酶活性,调质温度不宜过高。

2.6 不同调质温度对颗粒饲料还原糖含量的影响

在调质制粒的高温条件下还原糖与赖氨酸上的ε-氨基发生美拉德反应,降低饲料品质,影响饲料的消化吸收利用率。还原糖含量的多少是反应饲料发生美拉德反应程度重要指标,也是间接反应饲料消化利用率及动物饲喂效果的重要指标。温度是影响美拉德反应的主要因素,温度越高美拉德反应速度越快,温度每增加10℃,美拉德反应速度增加约3~5倍。

王之盛(2000)研究得出温度升高极显著降低了总赖氨酸及还原糖的含量;Soest(1991)研究指出美拉德反应将增加饲料中不易消化的酸性洗涤纤维中N(ADIN)含量,使粪N损失增加。本实验结果表明随着调质温度的升高还原糖含量极显著降低(P<0.01),其研究结果与前人研究结论相吻合。

2.7 不同调质温度对颗粒饲料蛋白质体外消化率的影响

蛋白质变性主要是吸热过程,65~80℃之间随调质温度的升高,物料吸入的热量增加,有利于酶的消化,蛋白体外消化率随之升高。程译锋(2009)研究报道,调质使饲料蛋白质体外消化率增加9%~12%,制粒会使其进一步增加2%~3%。但并不是温度越高越有利于蛋白质的消化,温度过高会导致物料中某些氨基酸(如赖氨酸)与还原糖发生美拉德反应,从而降低蛋白质消化率。陈刚(2001)认为棉籽饼粕过热处理使还原糖与赖氨酸发生美拉德反应,使其丧失生物活性,降低了赖氨酸的可消化性。

本试验中当调质温度达到85℃时蛋白质体外消化率急剧下降,可能是由于物料在85℃调质后,高温状态进入制粒仓受到进一步的挤压、摩擦,物料温度继续升高,致使物料温度过高导致发生美拉德反应,从而降低了蛋白质消化率。实验结果表明,肉鸡颗粒饲料的调质温度应低于80℃,过高将不利于饲料蛋白质消化率。

3 讨论

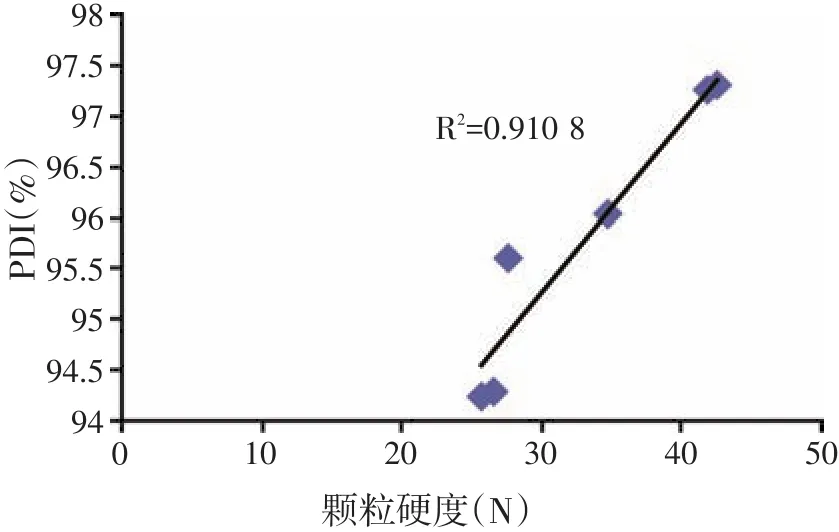

3.1 PDI与颗粒硬度之间的相关性

实验结果表明PDI、颗粒硬度都随调质温度升高而升高,其两者相关性见图7,相关系数R2=0.910 8,在一定程度上硬度可以代表粉化率。

图7 PDI与颗粒硬度之间相关性

3.2 调质温度对肉鸡颗粒饲料营养价值的影响

饲料淀粉糊化度、蛋白质体外消化率的高低、还原糖含量的的多少以及热敏性酶制剂添加剂损失率的大小都在一定成程度上反映着饲料产品营养价值的优劣。

提高调质温度可在一定程度上提高淀粉糊化度及蛋白质体外消化率,提高动物对饲料的利用率,在一定范围内调质温度越高越有益于改善饲料产品品质,提高其营养价值。但是随着调质温度的升高还原糖含量及热敏性酶制剂活性保留率急剧下降,并且当调质温度升高到一定程度后蛋白质体外消化率也呈现急剧下降趋势,反而破坏饲料营养价值,降低其品质。

综上所述,饲料加工中并非调质温度越高越好,为保证饲料产品质量,调质温度应控制在一定范围内,不宜过高。

4 结论

①调质温度从65℃升高到90℃,可提高玉米-杂粕型肉鸡颗粒饲料(后期料)的PDI、硬度及淀粉糊化度,可在一定程度上改善颗粒饲料的加工质量。

②植酸酶活性保留率在75℃到80℃之间表现极显著降低(P<0.01);调质温度达到75℃后随温度增加还原糖含量表现出极显著(P<0.01)下降,蛋白体外消化率最高值出现在80℃组,温度过高则表现极显著(P<0.01)降低。

③PDI与颗粒硬度之间相关系数R2=0.910 8,在一定程度上粉化率可以代替硬度。

④ 综合实验结果,建议玉米-杂粕型肉鸡饲料(后期料)的适宜调质温度为75~80℃。

(参考文献30篇,刊略,需者可函索)