一种可控恒压强条件下真空玻璃传热系数测量仪研制

张 磊, 宁 铎, 刘 伟, 金 岩

(陕西科技大学 电气与信息工程学院, 陕西 西安 710021)

0 引言

众所周知,世界能源紧缺,节能减排已成为世界各国未来研究与发展的主题.真空玻璃[1,2]作为优良的隔热保温材料受到了广泛地关注,而对于真空玻璃隔热性能的主要参数——传热系数K的测量也就成为了研究焦点[3].

对于测量真空玻璃的传热系数K,国标JC/T1079-2008[4]中规定的真空玻璃的传热系数的检测方法,理论上虽然能够很好地实现参数测量,但在实际测量中却并没有明确规定冷、热板与被测真空玻璃表面的压强接触是否在某一恒定压强下进行测量.实际上该压强对于冷热板中的测量头与被测样板真空玻璃两面的接触程度、测量板本身的形变以及接触处表面的空气残留量等都有很大影响,并直接影响了测量结果,使得同一块真空玻璃传热系数K在不同压强下的测量结果会不同.

因此,急切需要测量中提供一定的压强参数作为横向比较的参照,本文中仪器研制的目的就是提供一套限定范围内指定恒定压强条件下真空玻璃传热系数的测量仪.

在研制过程中,发现真空玻璃分别与冷板和热板接触面之间的压强对于真空玻璃传热系数的测量结果有较大的影响,主要影响因素分析如下:

(1)温度传感器采集数据值与真空玻璃接触表面的紧密度有关.接触越紧密,采集的就越接近真空玻璃表面的温度真值,从而采集到的测量数据也较为准确.

(2)测量板与真空玻璃和标准板间的残余气体量也是影响因素之一.在测量过程中,真空玻璃表面与测量头表面接触时残余空气的多少会影响测量结果,在相同温度等条件下,压强越大,两表面接触越紧密,测量值越接近准确值.

以上因素综合起来,会造成同一块真空玻璃在不同的压强条件下,得到不同的测量结果.所以,必须保证不压坏待测真空玻璃的前提(由于真空玻璃型号不同,耐压强值也不同,压强条件要求也不同.实际为了利于控制,必须限定范围的最大值需小于该耐压强值),这就要求在限定的压强范围内实现指定的压强条件,并且由于在测量过程中有冷热板的加热和制冷要求,会造成真空玻璃等的热涨和冷缩现象发生,进而导致其压强有所变化,故采用负反馈的闭环回路来实现整个测量过程中的恒压强条件.

1 可控恒压强原理

根据国标JC/T1079-2008,真空玻璃热导的测量采用热流法原理[5],忽略了残余气体的热导,直接测量真空玻璃中心部位的热导值,然后用理论研究的公式计算出真空玻璃传热系数K.

为达到冷热板、同心缓冲隔离环与待测真空玻璃表面紧密的贴合,实现接触面压强的可控,可通过机械设计、步进电机的调速细分驱动、可控恒压强控制电路等综合方式的结合.其主要的核心任务是步进电机的闭环控制和细分驱动,这是因为待测真空玻璃材料的特殊要求,压强控制必须要变化速度慢,单步变化量要小,并且尽可能在限定范围内没有超调量,才能实现压强参数精密控制.

但是实际上在上述的上下压板以及连接机械运动部件等都具有钢性特点,且因为步进电机变换量是固定步长的整数倍数,故仅采用步进电机慢速微调是很难实现限定范围内指定的压强条件.在限定范围内压强最大值附近的调控过程中,会发生因为实际上机械机构偏差等不可控制因素影响,使得在冷热板与真空玻璃已经接触时,步进电机变化量往往还有剩余非整数倍步长量,步进电机若要完成最后完整的步长变化,就会迫使刚性真空玻璃产生形变,易发生由于压力过大造成真空玻璃破碎或者驱动机构受力过大而损坏的情况.

所以,从机械设计方面考虑,在热板的下方均匀对称放置四个弹性系数K较大的相同弹簧,受到压力后产生相应收缩形变来抵消剩余的步长量,可起到保护真空玻璃的作用,从而完成压强的调控.

选择步进电机系统,主要因为它能实现精确位移、精确定位、且无累积误差.但开环控制的步进电机在运行速度范围宽、负载大小变化频繁的场合,很容易失步,导致整个系统趋于失控,并且因为待测真空玻璃材料的要求,所以必须在控制系统中加入反馈环节,构成闭环控制系统.如图1所示.

图1 步进电机闭环控制

为了实现步进电机的高精度控制,理论上利用一种SPWM控制算法[6],即采用等面积双极性调制的控制,对三相步进电机定子绕组电流进行正弦细分,选择合适的区段数和每个区段的等宽脉冲个数,达到步进电机步距角的等步距、高精度细分.

该控制算法为将绕阻电流中的一相正弦周期等分成若干区段,但由于绕阻电流三相正弦波的两两之间的相位差为120°,所以这些分成区段总数应是6的倍数.设每一区段总数为S,这时每个区段可以用若干等宽脉冲N等效,而此时的脉冲宽度tk计算方法如下:

(1)

(2)

(3)

式中,T为功率开关器件的开关周期;Ud为逆变器输入的直流电压强值;S为区段的总数;ωt1和ωt2为每一段的起始时间及终了时间;Um为合成正弦幅值;M为调制系数.

此时在固定的时序下,三相步进电机通入三相对称的接替正弦电流,而在一个周期内的细分数W计算公式:

W=S×N

(4)

若步进电机的转子齿数为C,三相电机的最大细分数Xmax计算公式为:

Xmax=S×N×C=W×C

(5)

则三相步进电机的最小步距角θmin计算公式如下:

(6)

理论上选择不同的S和N值,基本上可以得到允许范围内任意步距角,但实际上若细分数过密,计算量过大,需要更高级的计算和存储系统,使得仪器的性价比急剧下降.

选择S和N值原则:S必须是6的偶数倍以保证获得的SPWM波正负半周对称,N的脉冲宽度不应过细,使得细分数过高不利于实际控制实现.

由于采用8位单片机控制芯片,理论上S的最大值可以取到252,而N的最大值可以取到255,此时采用齿数C为50,代入上式(6),可以得到θmin=0.000 112°,精度非常高,非常适合控制玻璃这种易碎品的加压强控制.但实际仪器设计中尚用不到这么高的精度,并且由于机械设计以及传动装置、控制系统电路效果等综合因素的各种影响,实际系统达到的效果较低,但足以达到仪器要求的0.001°左右.

2 真空玻璃传热系数测量仪的整体设计

测量系统包括冷热板恒温控制模块、可控恒压强模块、数据采集模块、数据处理模块等.各个模块之间关系如图2所示.

图2 控制系统模块图

(1)冷热板恒温控制模块:冷板和热板分别控制在国标要求范围内的10 ℃和40 ℃,冷板、热板和测量头的温度稳定在±0.01 ℃内.

如图3所示仪器中主要采用专业驱动芯片IR2110驱动IGBT,实现温度控制模块的开关功能,控制信号与控制电路用光耦隔离.实际上只选用了IR2110半桥的作用.利用两个单独的PID温度控制程序,冷板用半导体制冷,采用水循环风扇散热式,从而实现恒温控制,达到测量要求.

图3 冷/热板的控制电路框图

(2)可控恒压强模块:将冷热板和真空玻璃之间的压强调整到限定范围内的设定压强.可控恒压强控制系统控制原理图如图4所示.

图4 可控恒压强控制系统原理图

图5 恒压强控制电路框图

如图5所示,该模块运用手动键盘设定压强参数,再利用模糊PID控制实现调速[7].单片机通过一定算法将8位数字量经过SLE4520转换为SPWM脉宽调制信号,通过光耦加载到智能模块PS21255,驱动步进电机按规定的细分步数旋转,进而实现直线的升降运动.同时,通过数据采集模块采集所产生的压强数,与设定压强数进行比较,形成闭环的恒压强控制,实际上是动态平衡,整个测量过程中可达到设定的压强值.

(3)数据采集模块:数据采集模块分两部分.一部分用于采集温度参数,另一部分用于采集压强参数.

采集温度参数时,运用TRR11系列温度变送器模块(其配套pt1000热电阻型温度传感器)进行温度的信号采集,该模块采用贴片工艺组装,精度0.2%,温度范围-25~+85 ℃,性能可靠稳定.当冷热板温度达到目标温度,且压强条件达到设定的要求后,主控芯片进入测量头的温度采集,并记录存储于外部存储器中,等待压强参数采集完毕后,对应起来一并送入处理模块处理.

采集压强参数时,由于在高温和低温环境情况下进行压强参数的采集,必须选择合适的压强传感器,避免受到高低温度的影响,且精度要求高有助于压强参数的高精度控制.因此,选择高分辨率的传感器PA(A)33X采集压强参数,需要将其设定压强参数(单位为Pa)经过数据处理模块,转换为工业控制压强参数(单位为bar),其压强范围为0~0.8 bar,工作温度范围为-10~+80 ℃,准确度0.1%FS,满足测量要求.

当压强值达到设定值时,即实际压强值与目标压强值偏差±0.01 bar,实时多次采集压强信号,并经过处理转换为通用压强信号,存储于外部存储器中,随时经信号数据传输到可控恒压强模块实现闭环控制,等待压强稳定后将此时采集到的通用压强参数和对应的温度参数传送给数据处理模块.

(4)数据处理模块:当从数据采集模块获得所需要的信息数据后,由数据处理模块将获得的数据根据国标中已有的理论公式进行处理,并提供显示.

3 模糊PID恒压强控制的仿真

通过Simulink在Matlab建立仿真模型[3],如图6所示.

图6 模糊PID的仿真模型

仿真中建立的相关框图如图7和图8所示.

图7 模糊PID结构下的子框图

图8 模糊逻辑控制器的子框图

相关的模糊控制规则如表1所示.

表1 模糊控制规则

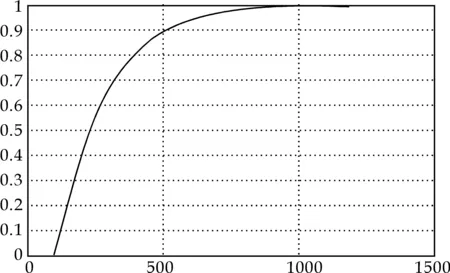

图9 模糊PID的响应曲线

从图9可知,系统采用模糊PID可以较好地控制超调量,进而较好地控制步进电机实现恒压强控制.

4 软件设计

系统主体程序流程图如图10所示.

图10 真空玻璃传热系数测量仪的测量流程图

在整个流程图中,先后对压强参数进行了粗调和细调.第一次粗调是冷热板开始加热制冷前已经完成,而第二次细调是由于加热和制冷模块的运行后,造成热板膨胀和冷板冷缩,导致在达到要求的测量条件前,压强参数会有微小的变化,压强传感器采集此时的压强参数,并与设定的压强参数进行比较,利用负反馈实现压强参数的微调,进而保证在整个测量过程中压强的恒定.

5 机械设计

机械机构的整体示意图如图11所示,系统的实体图如图12所示.

图11 系统机械结构整体示意图

图12 系统的实体及冷热板实体图

在本仪器的机械结构设计中,采用将4个滑轨固定在四个桌腿上的新方法,并且与没有上下盖的箱体套接在一起,实现箱体可以沿四个桌腿上下滑动,再通过连接体连接在固定有冷板的移动板上,使得移动板始终垂直于水平轴线,并且冷板的垂直投影与热板等重合,进而在箱体上下移动的过程中带动移动板沿轴线上下移动.

该仪器的设计通过一个方向上连接体实现垂直升降,而其余的三个方向为开放结构,没有限制玻璃的大小,从而没有特别要求待测样板的大小,便捷地实现了真空玻璃的成品测量;如果同时通过水平仪和可调整的桌角调节桌面与产品车间出产玻璃的滑轨面一样水平,即可实现产品的在线检测.

6 测量结果

从表2中的测量结果可以看出,由于压强条件的变化,测量结果也有所变化.

表2 (2*10-4bar和2*10-3bar)的真空玻璃测量结果

7 结论

该仪器的研制是通过使用步进电机的高精度,在限定范围内指定恒定压强条件的情况下,实现了真空玻璃传热系数K的测量.这为真空玻璃生产线上的在线测量提供了可行性,并将其压强数据作为真空玻璃传热系数横向比较的一个参照来进行相关工艺研究创造了条件.由于平板材料的传热系数测量原理基本类似,所以该仪器对于测量其它平板材料的传热系数K也具有一定的指导意义.

[1] 唐健正,董 镛,李 洋.真空玻璃技术的新进展[J].建筑门窗幕墙与设备,2008,3(8):62-65.

[2] Philip C.Eames.Vacuum glazing:Current performance and future prospects[J].Vacuum,2008,71(82):717-722.

[3] 王顺杰,王润杰.在线自适应模糊PID控制器的设计与仿真[J].化工自动化及仪表,2012,48(8):975-978.

[4] JC/T1079-2008,真空工艺[S].中华人民共和国国家发展与改革委员会,2008.

[5] 金 岩,宁 铎,黄建兵,等.真空玻璃传热系数测量仪的研制[J].化工自动化及仪表,2011,47(7):807-808.

[6] 张新荣,徐保国.基于正弦细分驱动技术的步进电机控制系统设计[J].电测与仪表,2010,47(8):69-72.

[7] Xiao J,Zhang W W,Han Y J.Fuzzy self-adaptive PID conrol in actuator control system of unmanned aerial vehicle[C]∥Second International Conference on Mechanic Automation and Control Engineering(MACE).Huhhot: IEEE Conference Publications,2011:4 984-4 986.