不锈钢化学着色老化液处理的新技术

张晓丽, 鞠洪斌, 薛永强, 李瑞英, 崔子祥

(太原理工大学 化学化工学院,山西 太原030024)

0 前言

彩色不锈钢因具有优越的性能,越来越受到人们的青睐。制备彩色不锈钢的方法众多,其中酸性化学着色(INCO)法应用广泛。但因不锈钢化学着色老化液中含大量的铬、镍等有毒物质,且硫酸的腐蚀性较大,制约了该技术的进一步推广与应用。

目前,处理含铬废液的方法有:还原法、沉淀法、离子交换法以及萃取法等。还原法是将废液中的Cr(VI)直接还原成毒性相对较小的Cr(III),然后再做下一步处理[1-4]。该方法一般只适用于处理Cr(VI)的质量浓度较低的碱性或中性废液,并且浪费了铬资源。沉淀法是将Cr(VI)以PbCrO4或BaCrO4的沉淀形式除去[5-6]。由于PbSO4和BaSO4会以沉淀形式析出,使得沉淀混合物更难分离,所以该方法不适用于处理含硫酸的废液。离子交换法是将Cr(VI)以CrO2-4或CrO2-7的形式,通过树脂吸附后,再做下一步处理[7-9]。该方法一般用于处理Cr(VI)的质量浓度较低的废液,否则,树脂用量大、成本高。萃取法是先用萃取剂分离出废液中的Cr(VI),再用反萃取剂收集Cr(VI),然后再做下一步处理[10]。该方法的试剂用量大,效率低,操作麻烦。

可以看出,上述方法均不适用于处理Cr(VI)的质量浓度高、酸性强、组成复杂的不锈钢化学着色老化液。为了解决这一问题,课题组采用蒸发分离-电化学氧化法[11]处理不锈钢化学着色老化液,并对工艺进行了优化。

1 实验

1.1 原料与试剂

不锈钢化学着色老化液的主要成分为:Cr(VI)16.6%,H2SO473.4%,Cr(III)5.6%,Fe3+4.0%,Ni2+0.4%。实验所用试剂均为分析纯。

1.2 实验过程

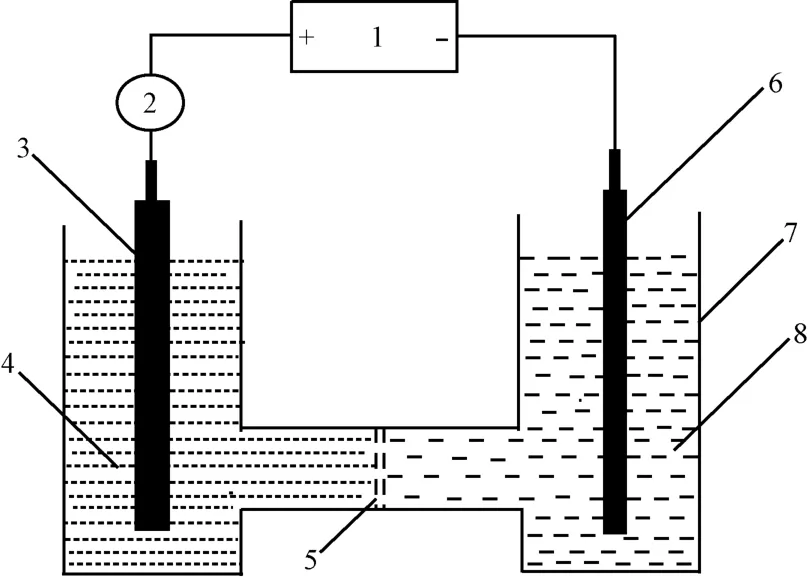

不锈钢化学着色老化液经过蒸发、冷却、过滤、干燥后,得到红褐色的固体混合物、深绿色的黏稠状剩余液及水蒸气。将剩余液稀释后作为阳极液,稀硫酸作为阴极液,自制的Pb-PbO2电极作为阳极,铅板作为阴极,按图1所示的装置示意图连接电路。接通电源,在不同的阳极电流密度和温度下进行电化学氧化处理,得到暗红色的阳极液和浅蓝色的阴极液,且阴极表面覆有金属铁和金属镍。

图1 电化学氧化装置示意图

2 结果与讨论

2.1 蒸发分离处理

2.1.1 温度的确定

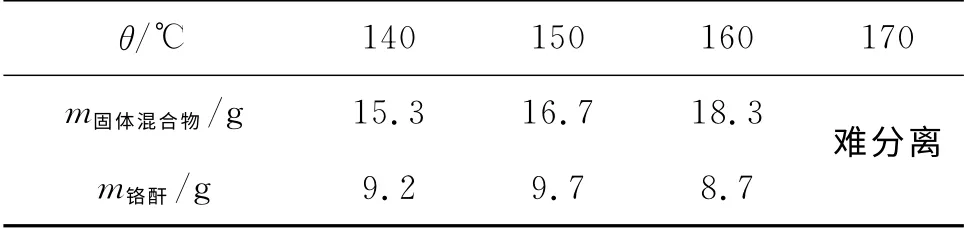

不同温度下的蒸发分离处理结果,如表1所示。由表1可知:随着温度的升高,蒸出的固体混合物的质量增加;但是随着固体混合物质量的增加,铬酐的质量先增大后减小。由于150℃时得到的铬酐质量最大,故确定蒸发温度为150℃。

表1 不同温度下的蒸发分离处理结果

2.1.2 蒸发分离方式的确定

常用的蒸发分离方式有减压蒸发分离与常压蒸发分离两种。对两者的优缺点进行了比较。结果表明:减压蒸发分离的温度低、速率快,但蒸发过程中老化液容易喷出;常压蒸发分离的温度高、速率慢,但蒸发过程稳定。综合考虑,采用常压蒸发分离的方式。

2.1.3 各项指标的变化情况

蒸发分离处理前后各项指标的变化情况,如表2所示。由表2可知:不锈钢化学着色老化液经过蒸发分离处理后,可分离出大部分的水、三价铁盐和Cr(VI)。其中:Cr(VI)和三价铁盐因溶解度和溶解速率存在差异而分开;回收的Cr(VI)和水,可循环用于配制新着色液。

表2 蒸发分离处理前后各项指标的变化情况

2.2 电化学氧化处理

2.2.1 时间的确定

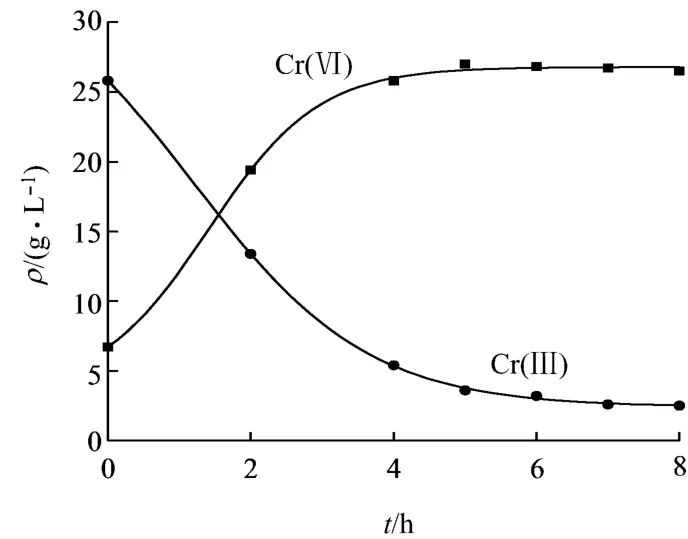

实验中固定其他因素不变(温度70℃,阳极液稀释1倍,阳极电流密度350A/m2,阴极液30%硫酸溶液),考察了时间对电化学氧化过程的影响,实验结果,如图2所示。由图2可知:一开始,随着时间的延长,阳极液中Cr(III)的质量浓度迅速下降,而Cr(VI)的质量浓度快速上升;当时间达到5h后,Cr(III)和Cr(VI)的质量浓度变化缓慢;当时间达到6h后,Cr(III)和Cr(VI)的质量浓度基本不再变化。可见,当阳极液的质量浓度较大时,时间取6h较为适宜。

图2 时间对电化学氧化过程的影响

2.2.2 温度的确定

实验中固定其他因素不变(时间6h,阳极液稀释1倍,阳极电流密度350A/m2,阴极液30%硫酸溶液),考察了温度对电化学氧化过程的影响,实验结果,如图3所示。由图3可知:随着温度的升高,Cr(III)的转化率先上升后趋于稳定。当温度达到80℃时,Cr(III)的转化率几乎不再变化。但此时电化学氧化液挥发严重,造成污染及铬的损失,同时还加速了阳极液中的离子向阴极扩散的速率。综合考虑,温度取70℃较为适宜。

图3 温度对电化学氧化过程的影响

2.2.3 其他因素的确定

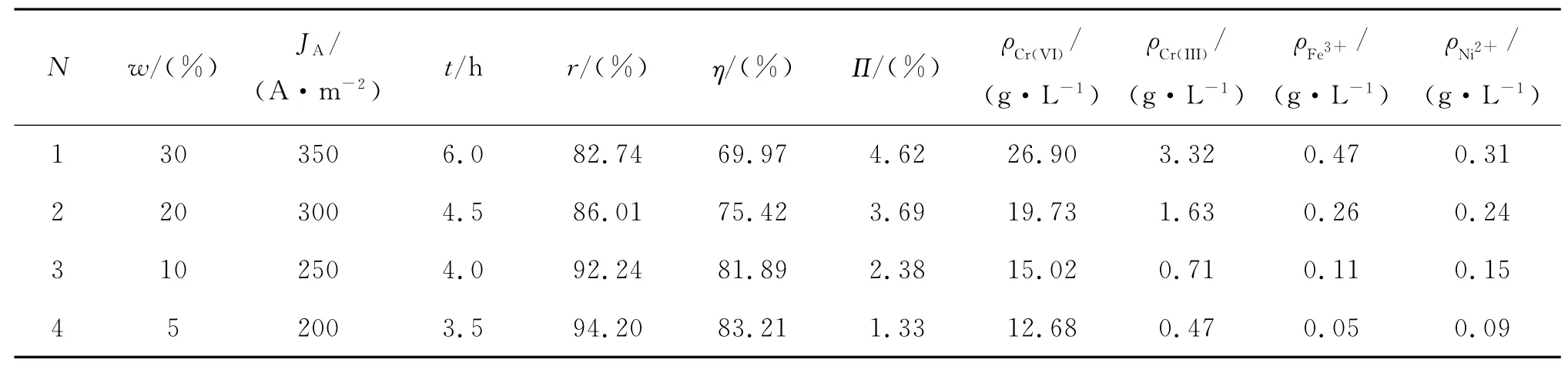

实验中固定温度为70℃,通过检测阳极液中各种离子的质量浓度,对剩余液的稀释倍数(N)、硫酸的质量分数(w)、阳极电流密度(JA)、时间(t)、Cr(III)的转化率(r)、电流效率(η)和Cr(III)的渗透率(Π)进行了考察,结果如表3所示。综合考虑Cr(III)的转化率与渗透率、氧化后阳极液中离子的质量浓度、处理成本(耗电量与阴极液用量)等因素,采用第4组方案比较适宜,即:用稀释4倍的剩余液作为阳极液,5%硫酸作为阴极液,阳极电流密度200A/m2,时间3.5h,温度70℃。

表3 不同条件下的实验结果

3 结论

通过实验可得出如下结论:

(1)蒸发分离-电化学氧化法能够循环利用不锈钢化学着色老化液或高酸高铬废液;

(2)通过蒸发分离处理,可以将老化液分离为含Cr(VI)与三价铁盐的固体混合物和含大量Cr(III)与少量Fe3+的剩余老化液;

(3)电化学氧化处理将大量Cr(III)氧化为Cr(VI),用于循环配制新着色液,同时将三价铁盐和镍盐还原为金属铁与镍;

(4)该方法具有操作简便、条件温和、设备简单以及基本实现零排放等优点,较好地弥补了INCO法的不足,完善了整个工艺,具有工业化前景。

[1]戴之伦,孔娜.含铬废水处理方法:CN,1 556 048[P].2004-12-22.

[2]KAWAMURA Y,OSHITANI A,HIRAISHI K,etal.Method for treating hexavalent chromium-containing water and treatment apparatus for the same:JP,2 004 223 472[P].2004-08-12.

[3]SHRIHARI C,MAEDA S,NOGAWA K,etal.Agent and method for decontaminating soil,groundwater or sediment contaminated with hexavalent chromium:US,20 070 051 676[P].2007-03-08.

[4]钟福新,韦东海,陆晨梅,等.电沉积铬废液中铬的回收与处理方法:CN,1 763 262[P].2006-04-26.

[5]钟康年,刘羽,罗惠华.从含铬废水中回收铬黄的处理方法:CN,1 166 572C[P].2004-09-15.

[6]丁建础,丁亚伟,李景琴.一种镀铬废水的处理方法:CN,1 526 656A[P].2004-09-08.

[7]陈秀恋,陈嘉农,邹志尚,等.一种变铬酸废水为可循环使用的高纯度再生铬酸液的装置:CN,1 762 830A[P].2006-04-26.

[8]刘志刚.含铬污水净化回收、资源化技术:CN,1 810 683A[P].2006-08-02.

[9]KIM S G,LEE H Y,OH J G.Method for separating hexavalent chromium from electroplating wastewater by using strong base anion exchange resin as adsorbent:KR,20 040 087 440A[P].2004-10-14.

[10]KIM S G,LEE H Y,OH J K.Method for recovering hexavalent chromium from industrial wastewater containing various heavy metals by solvent extraction using trioctyl methylammonium chloride:KR,20 050 003 079A[P].2005-01-10.

[11]薛永强,汤芝平,栾春晖,等.不锈钢化学着色老化液的处理方法:CN,101 054 666[P].2007-10-17.