锌铝粉对无铬达克罗涂层性能的影响

毛炳翔, 朱承飞, 张晓庆, 王奇峰, 王鹤云

(南京工业大学,江苏 南京210009)

0 前言

达克罗涂层由于具有优良的耐高温腐蚀性能,被广泛应用于各种高温环境下的构件保护。但由于达克罗涂层中含有六价铬,使达克罗技术的发展受到限制。因此,无铬达克罗技术成为新的发展方向。

在无铬达克罗涂层中锌铝粉作为颜填料加入到成膜溶液中,在烧结后与成膜物质的烧结产物相结合,紧密层叠分布于金属基体表面,对金属基体起到保护作用。涂料中颜填料的质量分数是涂料最基本且最重要的特征参数[1],同时颜填料的质量分数直接影响水、离子以及氧气在涂层中的传输过程,进而影响涂层的耐蚀效果[2]。因此,在涂料配方设计中必须合理地确定颜填料的质量分数[3]。

1 实验

1.1 基体材料

本实验采用规格为50mm×25mm×2mm的Q 235碳钢。依次采用80#刚玉砂纸和220#氧化铝耐水砂纸打磨试片,然后将试片放入碱洗液中常温浸泡6h,取出后用冷水洗净,干燥后备用。碱洗液配方为:NaOH 25g/L,Na3PO4·12H2O 50 g/L,Na2SiO325g/L。

1.2 涂层的制备

实验所用片状锌铝粉的平均粒径为15μm,厚度为0.1~0.2μm。将锌铝粉与润湿分散剂混合分散后,加入蒸馏水。依次向涂液中加入植酸钝化剂、成膜剂和增稠剂(羟乙基纤维素)。将经过处理的试片浸入涂液中,待涂液流平后,将试片放入90℃的烘箱中烘干10min形成初膜,然后置于250℃下烧结30min成膜。

1.3 性能测试

控制涂液中锌铝粉的质量分数在14%~25%范围内,研究锌铝粉的质量分数对涂层性能的影响。

(1)表面形貌

采用日本电子公司(JEOL)生产的JSM-5900型扫描电子显微镜观察涂层的表面形貌。

(2)电化学测试

电化学阻抗谱和极化曲线测试在Solartron1287/1260型电化学工作站上进行。采用三电极体系,工作电极为1cm×1cm的试片,辅助电极为石墨电极,参比电极为饱和甘汞电极(SCE)。腐蚀溶液为质量分数为3.5%的NaCl溶液。测试在25℃下进行。测试电化学阻抗谱时,先将试片在开路电位下稳定3 600s,频率范围为105~10-2Hz,交流正弦波幅值为5mV。测试极化曲线时,待开路电位稳定后,在(开路电位±300)mV的范围内,以0.5mV/s的速率由阴极区开始扫描。

(3)耐盐雾腐蚀性能

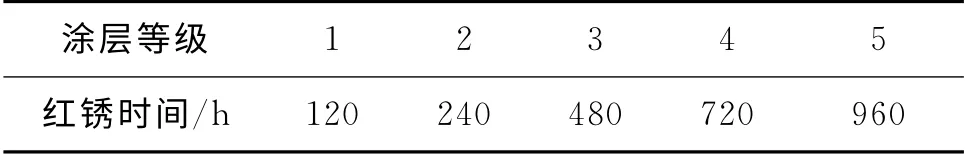

根据《锌铬涂层技术条件》(GB/T 18684-2002),测试涂层的耐盐雾腐蚀性能。盐雾实验后,按涂层上出现红锈的时间,可将涂层分为5个等级,如表1所示。

表1 盐雾实验等级表

(4)附着力

采用胶带实验法测试涂层的附着力,要求实验后涂层不得从基体上剥落或露底,但允许胶带变色和黏着锌、铝粉粒。涂层附着力测试采用两涂两覆涂层,评分方法如下:涂层附着力优、层间结合力优为5分;涂层附着力优、层间结合力良为4分;涂层附着力良、层间结合力良为3分;涂层附着力良、层间结合力差为2分;涂层附着力差、层间结合力差为1分;不能黏结为0分。

2 结果与讨论

2.1 耐蚀性测试

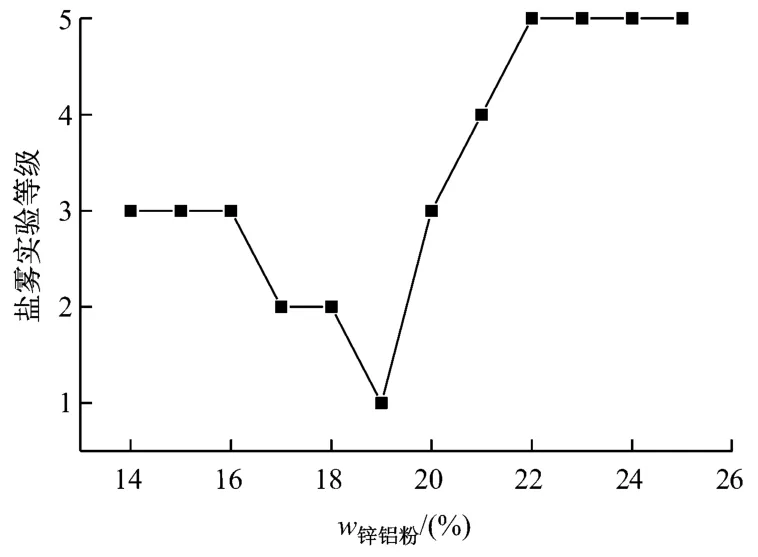

通过盐雾实验,研究了锌铝粉的质量分数对涂层耐蚀性的影响,实验结果,如图1所示。由图1可知:随着锌铝粉的质量分数的增加,涂层的耐蚀性先降低后升高;当锌铝粉的质量分数为19%时,涂层的耐蚀性最差;当锌铝粉的质量分数为22%时,涂层的耐蚀性较好,且此后涂层的耐蚀性变化不大。

图1 锌铝粉的质量分数对涂层耐蚀性的影响

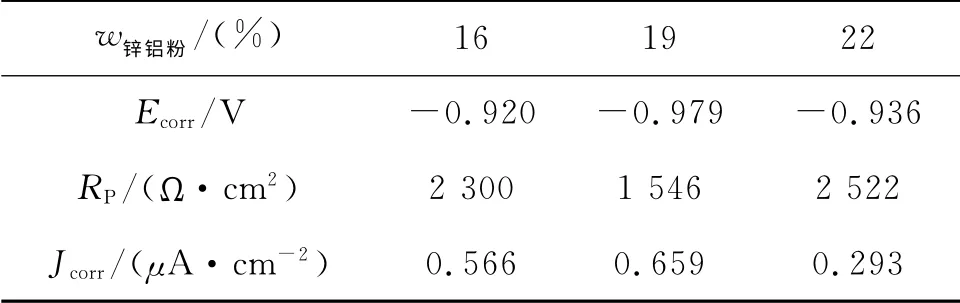

锌铝粉的质量分数为16%,19%,22%时涂层的极化曲线,如图2所示。表2为对应的腐蚀参数。由表2可知:不同锌铝粉的质量分数下涂层的开路电位均低于-0.7V,说明涂层对金属基体有一定的保护效果[4]。但是不同锌铝粉的质量分数下涂层的腐蚀电阻和自腐蚀电流密度发生变化,导致涂层对金属基体的耐蚀性改变。当锌铝粉的质量分数为19%时,涂层具有最小的腐蚀电阻和最大的自腐蚀电流密度,涂层的腐蚀速率过快,导致其对金属基体的保护时间大大降低。当锌铝粉的质量分数为22%时,涂层具有最大的腐蚀电阻和最小的自腐蚀电流密度,此时涂层对金属基体的保护效果最好。这与盐雾实验的结果相符合。

图2 不同锌铝粉的质量分数下涂层的极化曲线

表2 腐蚀参数

2.2 物理性能测试

不同锌铝粉的质量分数下涂层的附着力,如图3所示。由图3可知:锌铝粉的质量分数对涂层的附着力影响较大。随着锌铝粉的质量分数的增加,涂层的附着力先增加后降低。当锌铝粉的质量分数为22%时,涂层的附着力最佳,且此时涂层的耐蚀性较好。因此,通过实验可以认为:当锌铝粉的质量分数为22%时,可以获得性能优良的水性无铬达克罗涂层。

图3 不同锌铝粉的质量分数下涂层的附着力

2.3 机理研究

2.3.1 表面形貌分析

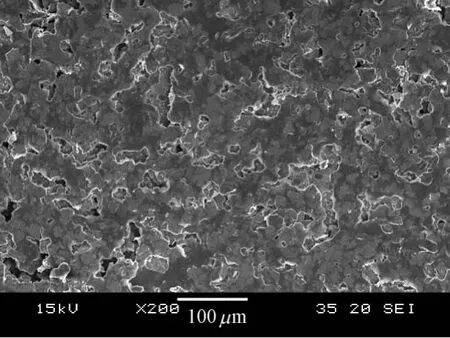

图4为涂层的表面形貌。由图4可知:水性无铬达克罗涂层并不是均一完整的密闭涂层,其表面存在许多缺陷,锌铝粉被成膜物质形成的固态黏结剂及涂层表面的缺陷所包围。因此,可以认为:水性无铬达克罗涂层是由锌铝粉与固态成膜剂相互交联形成的,涂层表面锌铝粉与固态成膜物质的交联密度和缺陷密度是影响涂层物理性能以及耐蚀性的最主要因素。

图4 涂层的表面形貌

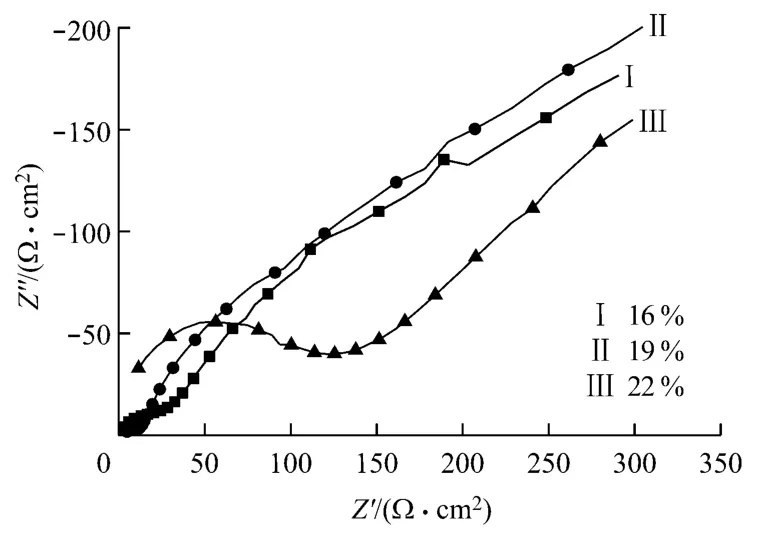

2.3.2 电化学阻抗谱分析

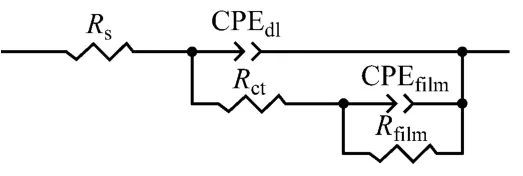

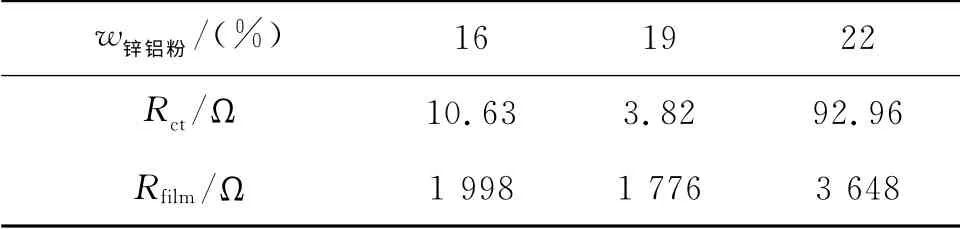

电化学阻抗谱是评价涂层性能的一种有效方法,可以用来快速研究涂层的保护、失效机理。图5为锌铝粉的质量分数为16%,19%,22%时涂层的电化学阻抗谱。图6为对应的等效电路。其中:Rs为溶液电阻,Rct为极化电阻,传统的双电层电容Cdl由阻抗恒相位角元件CPE替代。腐蚀介质在涂层中经曲折扩散后与活性金属片接触。腐蚀产物电阻Rfilm与扩散电容CPEfilm并联[5]。

图5 不同锌铝粉的质量分数下涂层的电化学阻抗谱

图6 等效电路

利用Zview软件对等效电路进行拟合,结果如表3所示。由表3可知:当锌铝粉的质量分数为19%时,涂层的极化电阻和腐蚀产物电阻均最小。这说明此时涂层表面的锌铝粉容易与腐蚀介质发生反应,且涂层表面生成的腐蚀产物不能有效地阻止腐蚀介质向涂层表面扩散,涂层的耐蚀性最差。这与盐雾实验的结果相符合。

表3 拟合结果

当锌铝粉的质量分数为22%时,涂层表面锌铝粉与腐蚀介质反应的难度加大。这与极化曲线的测试结果相符合。同时,由于此时腐蚀产物电阻较大,说明腐蚀产物在涂层表面大量堆积,极大地阻碍了腐蚀介质的进一步扩散,使得涂层的耐蚀性提高。

3 结论

(1)当锌铝粉的质量分数为22%时,可以获得性能优良的水性无铬达克罗涂层。

(2)锌铝粉的质量分数改变,影响了涂层内的缺陷分布及涂层表面腐蚀产物的扩散过程,进而影响了涂层的耐蚀性。

[1]张学敏,郑华,魏铭.涂料与涂装技术[M].北京:化学工业出版社,2006.

[2]LIU B,LI Y,LIN H C,etal.Effect of PVC on the diffusion behaviour of water through alkyd coatings[J].Corrosion Science,2002,44(12):2 657-2 664.

[3]倪余伟,张松,王贵森.交流阻抗技术在S97耐盐雾防腐蚀涂料配方设计中的应用[J].涂料工业,2005,35(6):27-29.

[4]陈玲,王再德,李潇,等.铝粉的质量分数对达克罗涂层耐蚀性的影响[J].电镀与环保,2007,27(5):25-27.

[5]HU H L,LI N,CHENG J N,etal.Corrosion behavior of chromium-free dacromet coating in seawater[J].Journal of Alloys and Compounds,2009,472(1):219-224.