基于阴极高速平动的电铸实验研究

王 东, 朱增伟, 董平和, 刘明明

(1.南京航空航天大学 机电学院,江苏 南京210016;2.山东农业大学 机械与电子工程学院,山东 泰安271018)

0 前言

电铸是一种精密特种加工技术,它利用金属离子在阴极表面电沉积的原理进行零件的成形加工。因此,电铸具有很高的复制精度和重复精度。随着社会的进步和科学技术的发展,电铸在我国工业发展中的地位不断提高,并成功研制出一批高科技零件,如:液体火箭发动机喷管、破甲药型罩、微机械零件等。但是传统电铸技术也存在着一定的缺点和局限性,如:铸层质量不稳定,易出现麻点、针孔、积瘤等缺陷,铸层成分不均匀,甚至会使铸件产生畸形等。这些因素制约着电铸技术的提高和应用[1-3]。

传质是电极过程中的重要步骤。标准情况下的传质过程是由于电解质溶液中存在浓度、温度等差异而引起的溶液内物质的流动,这种情况下的流动速率是非常缓慢的。在发生电极反应时,很快会在阴极区内造成反应离子的缺失,阴极区域发生浓差极化现象。因此,当阴极电流密度越大,溶液中金属离子的扩散速率越慢时,阴极表面附近电铸液层中反应离子的浓度就越低,电极电位就越负,浓差极化就越严重。如果金属离子的扩散速率慢到一定程度时,则会使阴极表面附近反应离子的浓度趋近为零,这时就会发生完全浓差极化,而且阴极上的电流密度会达到最大值,即极限电流密度[4]。电铸过程中阴极电流密度一旦超过极限电流密度,则会发生析氢等化学反应,从而使阴极电流效率降低,进而影响电铸层的质量,降低电铸速率。情况严重时,阴极会大量析氢,造成电铸层产生针孔、麻点、起泡甚至烧焦等现象,还可能使电铸层发生氢脆,大大降低其机械性能。

由于极限电流密度的限制,使得常规电铸普遍存在速率低、生产周期长等问题,这些因素大大制约着电铸技术的发展及应用。因此,要提高电铸速率,必须设法提高极限电流密度,即:提高阴极表面附近金属离子的传质速率。在电铸生产和实验中,常采用搅拌的方法。搅拌可以增加电铸液的流动,增大反应物或产物的传质速率,从而有利于减小浓差极化。搅拌能使电铸加工在较高的电流密度下进行,如果没有搅拌的作用,在高电流密度区很容易发生电铸层粗糙甚至出现烧焦现象。另外,搅拌还可以加速氢气的析出,从而降低电铸层的孔隙率。根据相对性原理,让阴极部件在电铸液中做高速运动,其效果与搅拌的作用是相同的[4-5]。因此,人们常采用阴极运动的方法来提高电铸速率。对于形状复杂的电铸阴极来说,阴极做高速平动运动有助于提高电铸速率;同时由于阴极表面各点的运动速率相同,有利于保持阴极表面各处的流场均匀,从而获得均匀、致密的电铸层。目前市售的平动头主要用于电火花加工,其平动量通常为0~2mm,平动速率一般在100r/min以下。但电铸加工对阴极平动速率和平动量的要求较高,因此,市售平动头不能很好地满足电铸加工的需求。

本文设计了一种平动量和平动速率可调的新型平动机构。将其用于电铸阴极的大平动量、高速平动运动,可实现复杂零件的高速率、高质量精密电铸制造。

1 平动机构结构设计及工作原理

电铸阴极平动机构原理示意图,如图1所示。此平动机构采用齿轮传动,主要是基于以下优点:(1)效率高;(2)机构紧凑,一般情况下所需要的空间较小;(3)工作可靠、寿命长;(4)传动比稳定,这是对传动性能的基本要求[6]。平动机构包括支撑壳体、调速电机、主动齿轮、过渡齿轮、从动齿轮、齿轮轴承、平动输出板、调节滑块、偏心调节螺栓等。

图1 电铸阴极平动机构原理示意图

平动机构的工作原理:将电铸阴极与平动输出板连接,同时调节主动齿轮和从动齿轮上的偏心调节螺栓,设定平动量;启动调速电机,设定转速,驱动主动齿轮旋转,主动齿轮将力矩传递给过渡齿轮,再由过渡齿轮带动从动齿轮做同步旋转运动;主动齿轮和从动齿轮一起带动平动输出板和电铸阴极做平动运动[7]。

2 阴极平动电铸实验

2.1 实验装置与原理

实验装置,如图2所示。阴极采用不锈钢薄片,在平动机构的带动下做平动运动。阳极采用纯镍板,倾斜放置于电铸槽内,保持和阴极平行来保证阴极表面电场的一致性。冲液方式采用从电铸槽侧面底部进入,从相对的侧面上部流出。电铸溶液在储液槽内由加热管加热并由磁力泵进行循环供液,保证溶液温度恒定和液面稳定[8]。

图2 阴极平动电铸实验装置示意图

2.2 实验过程

本实验以金属镍的电铸为例。镍阳极用超声波清洗机清洗数次以除去其表面的油污,并用去离子水洗净后使用;不锈钢片阴极依次经过抛光、除油、活化、清洗处理。电铸液组成及工艺条件为:氨基磺酸镍400g/L,氯化镍15g/L,硼酸30g/L,pH值4~5,电铸温度40~45℃。电铸液用去离子水配制。电铸采用JC 17310型直流电源。实验时,阴极在平动机构的带动下做平动运动,平动速率为0~1 350r/min,平动量为0~30mm。电铸时电流密度分别取2,4,6,8A/dm2,电铸层沉积到一定厚度后,取出阴极,经清洗、干燥后,利用HXS-1000A型显微硬度计测试电铸层的显微硬度,然后进行后续检测。

2.3 实验结果

2.3.1 表面质量

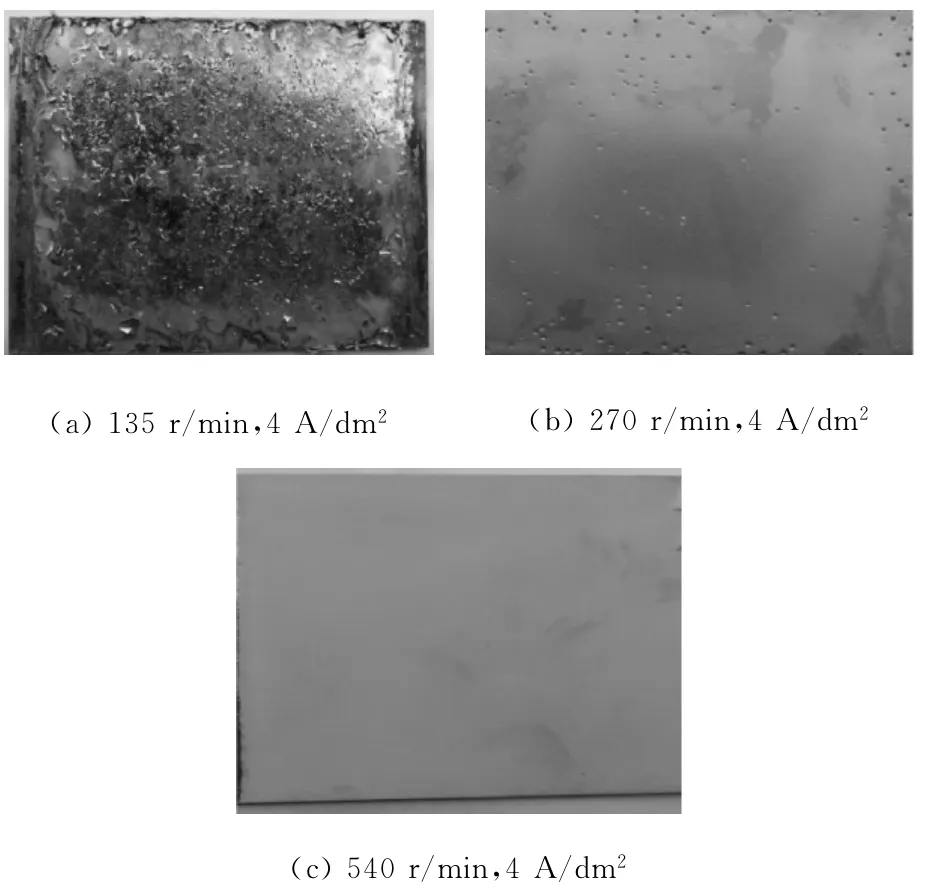

图3为不同工艺条件下所得电铸层的表面形貌。从图3可以看出,图3(c)所示电铸层的表面质量明显要比图3(a)和图3(b)的好。由此可以得出:在电铸液、温度等相同的条件下,阴极平动电铸可以明显提高电铸层的表面质量,能在一定程度上消除针孔、麻点等传统电铸缺陷。实验中还发现:在阴极静止的条件下,当电流密度达到4A/dm2时,电铸层的表面质量急剧下降,发脆并引起翘皮脱落;而当阴极平动速率为540r/min时,在相同电流密度下得到的电铸层依然有良好的表面质量。由此可得,阴极平动能提高电铸的极限电流密度,进而提高了电铸速率。

图3 不同工艺条件下所得电铸层的表面形貌

2.3.2 显微硬度

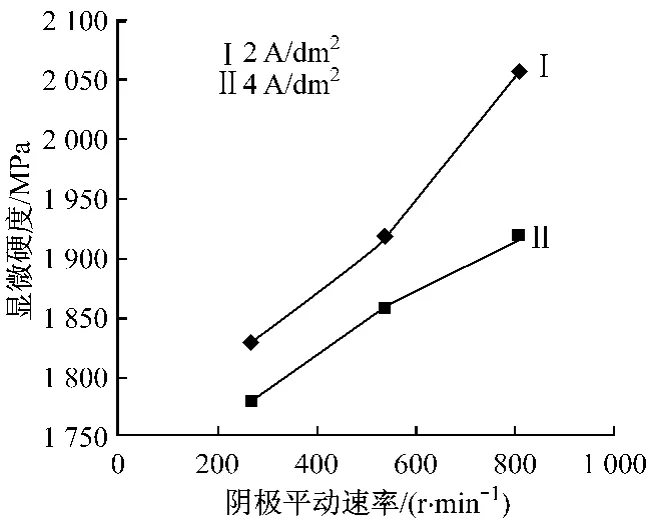

图4 阴极平动速率对电铸层显微硬度的影响

在电流密度为2A/dm2和4A/dm2的条件下,研究了阴极平动速率对电铸层显微硬度的影响,实验结果,如图4所示。由图4可知:当电流密度一定时,随着阴极平动速率的增加,电铸层的显微硬度呈上升趋势。分析认为:在阴极高速平动电铸过程中,阴极高速平动相当于电铸液持续不断地冲刷阴极表面,从而细化了铸层晶粒,并影响了晶粒的生长形态。根据细晶强化理论,金属材料的性能与材料组织的晶粒大小和致密程度有着密切的关系。材料的显微硬度与晶粒直径成几何倍数的反比关系,即:所得晶粒越细,材料的显微硬度越高[9-10]。

3 结论

(1)设计的新型平动机构实现了电铸阴极的大平动量、高速率的运动。

(2)阴极高速平动电铸所加工出的电铸层光滑平整,缺陷减少,显微硬度有所提高,加工效果明显改善。

(3)阴极平动电铸能提高金属离子的传质速率和极限电流密度,进一步拓宽电铸技术的应用条件。

[1]朱保国,王振龙.电铸技术的发展及应用[J].电加工与模具,2006(5):1-6.

[2]张文峰.电铸技术的研究进展[J].机电产品开发与创新,2008,21(4):45-46.

[3]ZHU D,QU N S,CHAN K C.Development of joint electroforming technology[J].Journal of Materials Processing Technology,1997,63(1):844-847.

[4]刘仁志.实用电铸技术[M].北京:化学工业出版社,2006.

[5]刘晋春,白基成,郭永丰.特种加工[M].北京:机械工业出版社,2008.

[6]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2007.

[7]黄锡恺,郑文纬.机械原理[M].北京:高等教育出版社,1989.

[8]李学磊,朱增伟,章勇,等.基于复杂型面薄壁零件成形的电铸试验研究[J].航空学报,2010,31(10):2 068-2 074.

[9]卢柯,刘学东,胡壮麒.纳米晶体材料的Hall-Petch关系[J].材料研究学报,1994,8(5):385-391.

[10]朱增伟,朱荻.硬质粒子扰动对电铸铜微观结构与性能的影响[J].中国有色金属学报,2006,16(9):1 558-1 562.