氯气处理单元氯气洗涤塔塔径的优化

徐 华,吴崎兵

(上海华谊工程有限公司,上海200235)

随着氯气下游产业链的不断延伸,氯碱工业又迎来了新的发展机遇,也因此对氯碱装置的设计提出了更高的要求。 与盐水精制、电解等单元均成套采用成熟的引进工艺不同,氯气处理等单元需要进行独立的工程设计,因此,氯气处理单元的工艺设计计算在大型离子膜烧碱生产装置的工艺设计中举足轻重。

在确保氯气处理单元稳定运行的前提下, 合理优化氯气洗涤塔等关键设备的尺寸,降低操作成本,节省设备投资是工艺设计人员的重要任务。

1 国内氯气洗涤塔塔径现状

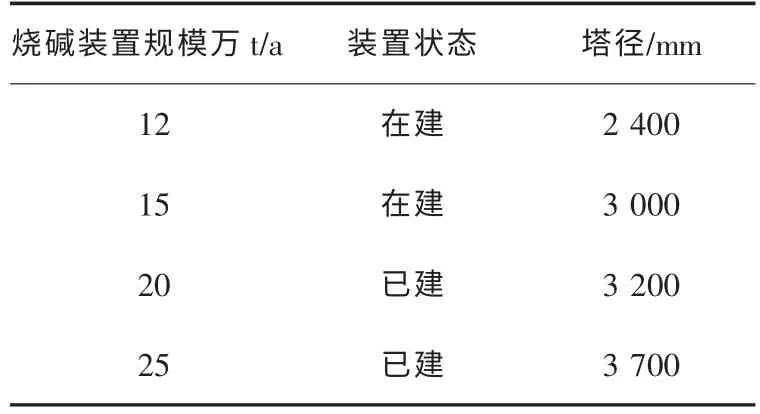

氯气洗涤塔是氯气直接冷却的装置, 用冷却后的含氯洗涤液直接与来自电解槽阳极室的高温湿氯气接触,使其降温冷却,并洗涤除去湿氯气中夹带的盐份,在气液相间进行传热、传质作业。 气相湿氯气经过氯气洗涤塔直接冷却后, 氯气温度和湿度大幅降低,以此节省后续干燥流程中浓硫酸的消耗量。目前, 国内部分运行或在建烧碱装置中氯气洗涤塔的塔径见表1。

表1 国内烧碱装置氯气洗涤塔塔径

按烧碱装置理论氯气生成量和饱和水蒸气含量折算,表1 中各装置氯气洗涤塔的空塔气速仅为0.5~0.6 m/s,而同类填料水洗塔的推荐气速约1 m/s[1]。因此,国内部分氯气洗涤塔的塔径偏大,存在进一步优化的空间。

2 氯气洗涤塔塔径优化基础

2.1 湿氯气工艺条件

世界领先的离子膜烧碱装置工艺参数各有不同,以日本旭化成公司的电解槽为例,当装置建于低海拔地区时, 氯气洗涤塔进口处湿氯气的温度为85 ℃,压力约为120 kPa,氯气体积分数约为51.8%,其余为饱和水蒸气分压,操作弹性上限取110%。

2.2 填料方案

填料的尺寸、 比表面积和空隙率等参数对填料塔的压降和气液分布性能影响较大。 填料尺寸越小,气液接触越充分,但阻力增大,通量变小,填料费用也将相应增加。 因此,综合考虑介质特性和造价等因素,可选用DN80 CPVC 阶梯环,其比表面积为89.95 m2/m3,湿填料因子为72/m[2]。 填料高度一般为两段式各为3 m。

2.3 液相负荷

氯气洗涤塔的液相负荷由洗涤液需移走的热量和洗涤液进出口温差所确定, 为保证填料充分润湿, 液相负荷还需要满足填料的最低润湿率,DN80 CPVC 阶梯环的最低润湿率为0.12 m3/(m·h)[1]。 经实际工业装置验证,洗涤液温升设定为20 ℃,由此可确定,液气相体积比为1.00∶0.01。

2.4 泛点气速关联方法

泛点气速是确定填料塔直接的基本依据,是操作气速的上限。 埃克特总结的通用泛点气速关联图较为可靠,适用于乱堆的3in 阶梯环填料的泛点计算。

在缺乏成熟可靠的填料塔水力学计算软件时,进行填料塔设计,一般均先计算泛点速度,然后乘以负荷系数(通常为0.6~0.8)作为适宜的操作速度,以确保填料塔正常操作[3]。 氯-水体系不易起泡、液相黏度小、气液相密度差大,负荷系数可取0.7。

2.5 经济气速

除泛点气速外, 还需要从经济因素的角度考虑塔的操作气速。 操作气速越小,塔径越大,则塔的造价和折旧费等固定费用越高;但由于压降较小,动力费用较低。 因此,总操作成本存在一个最小值,而相应的操作气速即为经济气速。DN80 CPVC 阶梯环的经济气速范围为0.7~1.2 m/s[1]。 近年来,氯气洗涤塔逐渐转向全钛化[4],一次投资在总操作成本中的比重增大,气速宜适当提高。

3 氯气洗涤塔塔径核算

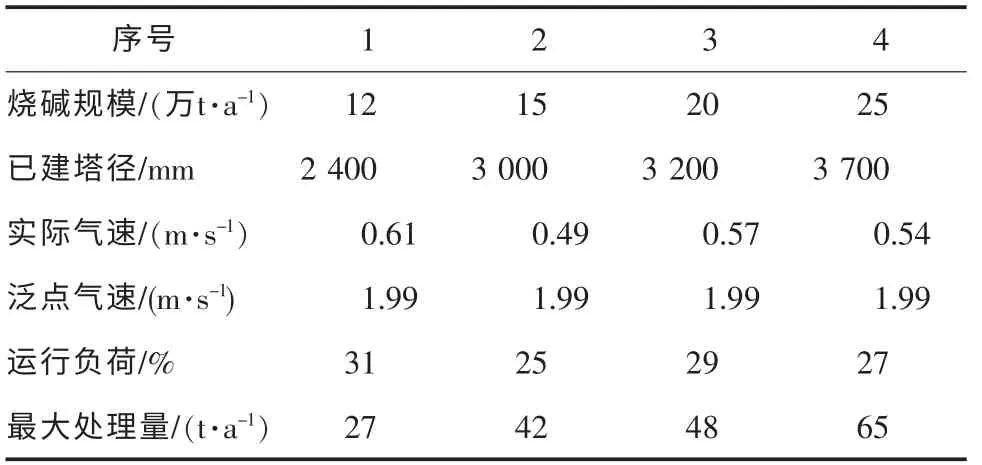

根据上述优化基础, 按照现阶段国内大型离子膜烧碱生产装置的通用规模, 分别核算年产10 万t、15 万t、20 万t和30 万t烧碱装置所配套的氯气洗涤塔塔径,结果见表2。 由于最大气相负荷出现在填料塔的底部,因此,表2 中所示结果是对应填料床层最底部的计算结果。

表2 氯气洗涤塔塔径核算

分析表2 可知, 实际气速小于泛点气速的0.7 m/s, 表明按相应圆整塔径设计的氯气洗涤塔在生产负荷提高或上游原料小幅波动的情况下,仍能平稳运行。 由实际气速均在所选填料的经济气速范围内可知, 所设计的氯气洗涤塔的总操作成本较低,经济性合理。

图1 为Glitsch 的3in CPVC 阶梯环实测性能曲线。 当喷淋密度为45 m3/(m2·h)时,泛点处的动能因子约为2.7,因此,表2 的操作工况是较为稳定的。

综合以上分析可知, 按表2 中参数所设计的氯气洗涤塔的可靠性和经济性明显。 而进一步比较表1 和表2 可知, 同等规格的氯气洗涤塔塔径可以比已建装置减少25%以上, 有效节省设备投资,提高企业竞争力。

表3 进一步根据已建装置氯气洗涤塔的尺寸核算了其所能达到的最大处理量。

表3 已建氯气洗涤塔扩能空间

计算结果表明, 已建装置的实际气速低于经济气速,且始终在较低的负荷下运行。虽然能完成对湿氯气降温减湿的任务,但装置经济性差,当烧碱装置扩产时, 可按表3 中的最大处理量来确定氯气洗涤塔是否需要扩径改造。

4 分析与建议

4.1 塔径偏大原因剖析

表2 和表3 的计算结果证实了国内设计的大部分氯气洗涤塔均存在塔径偏大的问题。 造成理论计算结果与实际装置有较大偏差的原因可以归结如下。

(1)上游湿氯气原料的波动过大。早期烧碱装置对盐水精制质量不够重视, 过多的杂质附着在离子膜上, 造成生产过程中离子膜电解槽频繁大幅度波动, 使得氯气洗涤塔的瞬时处理量远远大于正常处理量, 因此, 为确保装置在最苛刻的条件下仍能运行, 氯气洗涤塔被迫留有足够的余量。 而设计人员偏于保守,在缺乏先例和可靠试验的情况下,不愿过多修改前人的设计, 尤其是已能稳定运行的工艺装置的设计, 使得低操作气速的观念在氯气洗涤塔设计中逐渐形成了一种共识, 大直径的氯气洗涤塔因此被不断复制。

但随着盐水精制质量、 离子膜性能的不断增强,以及控制水平的日益提升,现在的大型离子膜电解槽生产情况已十分平稳, 因此无须再考虑该因素。

(2)企业考虑了今后扩充产能的需求,从节省总投资的角度, 将2 套电解单元对应1 套氯气处理单元。 因此,在二期装置建成前,氯气洗涤塔先低负荷运行, 也短暂造成了氯气洗涤塔实际所需塔径大于理论计算结果的“假象”。

4.2 实施建议

综合以上分析和计算可知,造成目前国内氯气洗涤塔塔径偏离理论值的原因多为主观因素,且泛点气速的关联方法已较为成熟、可靠,在实践中得到了充分验证。 因此,设计人员应该本着仔细核算和大胆尝试的态度, 对氯气洗涤塔塔径进行合理优化。

对于新建装置,应避免再次机械复制现有装置,建议根据核算结果, 以等差数列的形式逐渐减小塔径,并根据优化后氯气洗涤塔的实际运行情况,及时修正参数,直至趋近表2 所列的优化目标。

对于已建装置, 除本身已考虑余量产能的企业外,可以根据市场情况,适当增加电解槽中的离子膜数量,充分利用已建氯气洗涤塔的最大处理量,提高企业产量。

[1]冯伯华,等.化学工程手册.北京:化学工业出版社,1989.

[2]吴德荣,等.化工工艺设计手册.第四版.北京:化学工业出版社,2009.

[3]蒋维钧,等.化工原理.第二版.北京:清华大学出版社,2003年.

[4]邢卓.氯气洗涤塔的制造.化工设备与管道,2004,41(5)54-56.