膜法脱硝工艺在离子膜烧碱生产中的应用

彭祥燕,张中华,王兴华,邹先军

(中盐湖南株洲化工集团有限公司,湖南 株洲412004)

1 淡盐水脱硝技术简介

目前, 国内的淡盐水脱硝成熟技术主要有氯化钡法和纳滤膜法。氯化钡法脱硝是投加二水氯化钡,将硫酸根以硫酸钡的形式除去, 其优点是设备投资少、流程短、缺点是运行费用高、氯化钡有剧毒、废渣产生二次污染。 纳滤膜法是利用在高压下纳滤膜的“Donnan”效应,在高浓度氯化钠盐水中(NaCl 含量约为200 g/L), 纳滤膜对二价硫酸根离子有高效的截留作用[2],将硫酸根浓缩富集后进入冷冻,硫酸根以十水芒硝形式除去并可作为副产品出售, 其优点是避免使用有毒的氯化钡,没有硫酸钡盐泥排放,运行费用低于氯化钡法,缺点是投资较高,流程较长。

中盐株化现有18 万t/a 离子膜烧碱生产装置,始建于2004 年,原脱硝方式采用氯化钡法,经过多年的运行,其高额的年运行费用(最高达650 万元)、氯化钡毒性、 堆积的盐泥已严重影响生产装置的经济运行, 尤其是日益提升的环保要求形成了较大的压力。为此,该公司采用纳滤膜法脱硝工艺替代氯化钡法脱硝工艺。

2 改造设计依据

2.1 项目改造设计基础数据

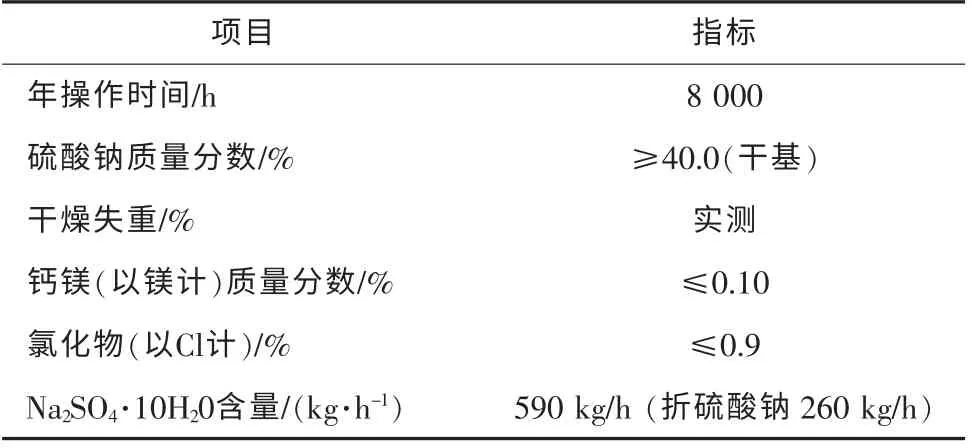

脱氯淡盐水指标见表1。

表1 脱氯淡盐水指标

2.2 项目改造设计装置能力

装置能力指标见表2。

3 工艺流程方案

3.1 预处理单元

为保证膜在安全工况下运行, 由ORP 计和pH计在线检测控制进膜装置的淡盐水指标, 当这2 个指标中有1 个超标,膜分离膜块连锁自动停车。

表2 装置能力指标表

3.2 膜浓缩单元

在模块内,盐水被分离为渗透液和浓缩液。 渗透液从每一级过滤组件中流出与结晶上清液和离心母液一同至渗透液贮槽, 通过计量后, 返回盐水系统。 淡盐水中的硫酸钠经过串联的过滤组件逐级浓缩后,浓度不断增加,达到设计浓缩倍数后送出膜分离器模块至冷冻脱硝工序。

3.3 冷冻脱硝单元

在浓硝盐水中加入氢氧化钠,调节为碱性,并降温至工艺要求温度,进入结晶器结晶,用泵送入离心机分离出固体十水芒硝。 增稠器清液和离心母液均回到结晶器内循环使用。

3.4 膜清洗及膜活性恢复单元

包括膜芯在线清洗及活性恢复系统, 以提供膜芯在特殊情况下被污染堵塞或氧化失效时的清洗或活性恢复, 使得膜芯对硫酸根的分离效率及渗透量均恢复到正常工作状态。

项目改造设计方块流程示意图见图1。

图1 项目方块流程图

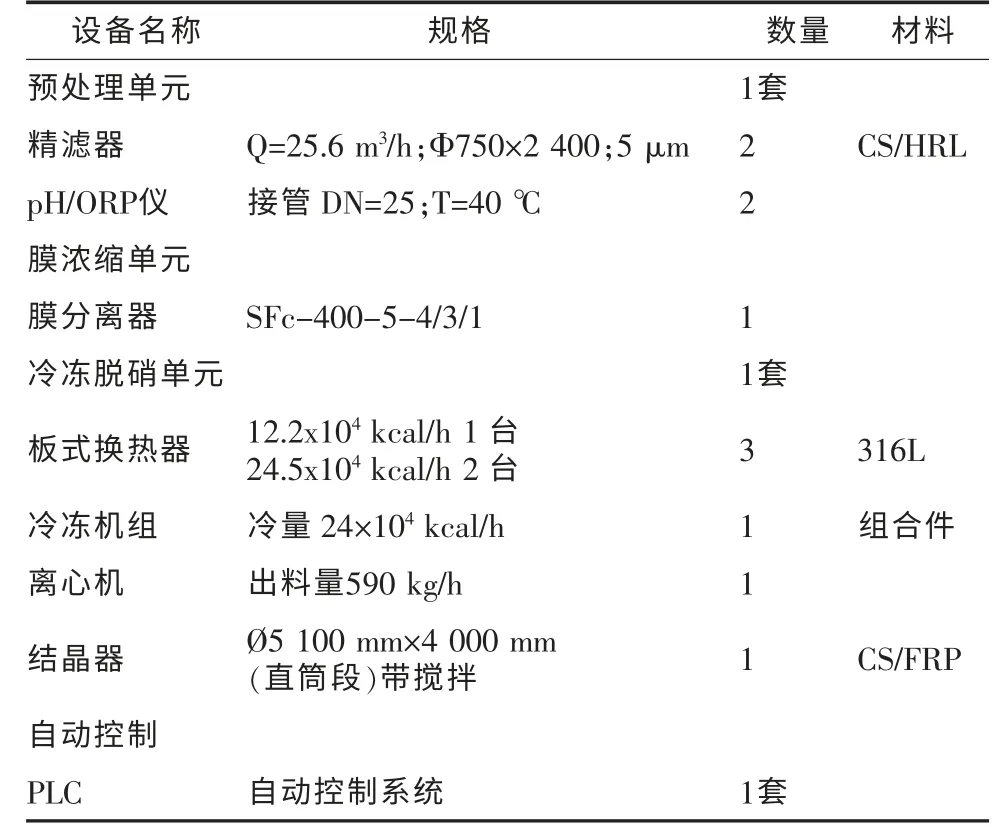

4 主要设备

主要设备见表3。

5 运行效果

(1)保障盐水质量。SO2-4含量均低于5 g/L,基本稳定在3~4 g/L,有效地保证了烧碱的正常生产。

(2)稳定性好。 由于自动化程度高,避免了原钡法脱硝在添加药剂时的人为操作变化因素, 脱硝系统可稳定达到工艺要求。 运行一个月未出现盐水质量异常。

表3 主要设备表

表5 18 万t/a烧碱脱硝经济效益分析对比

(3)降低劳动强度。 由于自动化程度高,只需要一二个人值守, 较原钡法脱硝需四五人进行岗位操作,在劳动强度上大大降低。

(4)电耗有所增加。由于电力设备数量较原钡法脱硝有所增加,因而,动力电消耗有所增加,约增加耗电230 万kW·h/a。

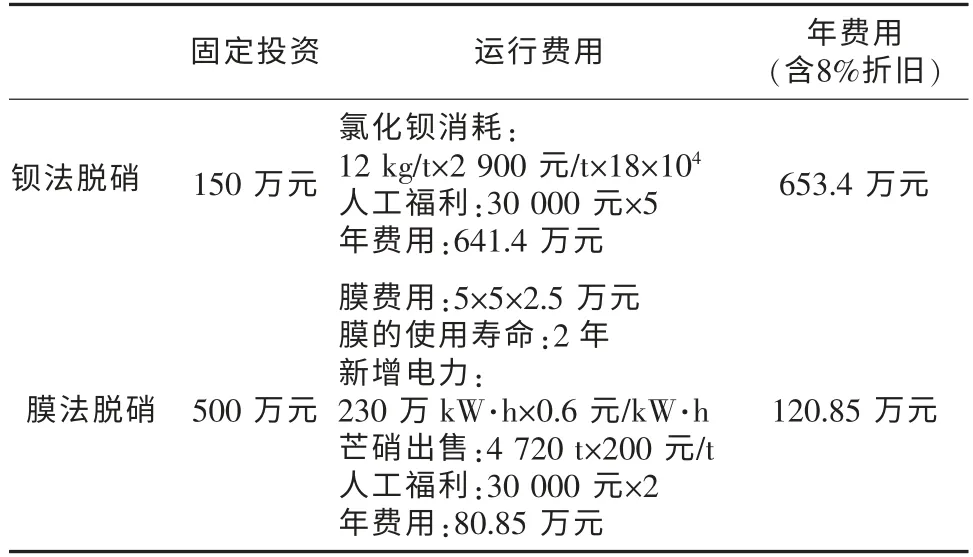

6 效益分析

分析对比情况见表5。

原钡法除硝每年产生钡泥三千四百多吨只能外运堆放,其原料药剂氯化钡为剧毒物品。采用膜法脱硝,每年产生芒硝4 720 t,可全部作为产品出售,无新的污染产生。

7 结语

膜法脱硝工艺较钡法脱硝工艺, 脱硝效果好、稳定性高、劳动强度大大降低、运行费用大幅降低、减排效果明显,是离子膜烧碱生产中脱工艺的最佳选择。

[1]邢家悟.离子膜法制烧碱操作问答.北京:化学工业出版社,2009.

[2]付军凤.纳滤膜法除硫酸根技术进展.氯碱工业,2009(1),7~10.