低产油田低能耗掺水集输技术探讨

魏胜(大庆油田有限责任公司第九采油厂)

大庆外围油田属于高寒地区低产低渗透油田,集输系统通常采用环状掺水流程,由于受气温低、凝固点高、产量低等一系列因素的影响,掺水耗气占油田生产耗气的50%左右,成为制约节能降耗的瓶颈。“十一五”期间,为降低原油集输的耗气量,大庆油田加强了低温输送工艺的研究和推广应用力度,集油温度不断降低,甚至突破了凝固点的限制。但对于影响低温集输的若干因素,人们尚存在不同的看法和争议,低温输送的基础理论仍不尽完善。因此,结合大庆外围油田在低温输送方面做的工作,对低温集输技术进行探讨,为高寒地区低产油田高凝原油低温集输提技术支持和实践借鉴十分必要。

1 低温集输理论分析

1.1 结蜡对低温集输的影响

以含水90%,凝固点为35℃的原油作为研究对象,分别在35℃、38℃、40℃和45℃温度下,以流速为0.5m/s运行5 d,对比其结蜡情况,见表1。

我们对不同集油温度管线现场取样进行对比,二者集输温度分别为37℃和20℃,同时运行11 d,结蜡情况见表2。

表1 含水90%原油结蜡统计

表2 管道不同集输温度下结蜡统计

分析存在这种现象的原因在于原油的结蜡存在一个高峰期,与低含水原油输送类似,温度一般在30~45℃,在接近凝点或更底温度下输送时,管道中的结蜡比较轻微。

在结蜡高峰期,油流黏度不大,分子扩散作用强,蜡结晶浓度高,晶粒互相碰撞粘结、沉积的机会多,横向移动作用增强,形成了结蜡高峰区。在高温区结蜡不多,因为此温度时高于蜡结晶析出温度。而在凝点附近的较低温度下,油流黏度大,分子扩散很弱,不利于形成大的蜡结晶;管壁附近剪切应力较大,容易剪切掉黏附力较弱的结蜡层,导致该区间的结蜡强度较弱。因此,我们认为原油在凝固点以下集输时,管壁上结蜡相对较少,不会对集输造成主要影响。

1.2 原油凝固点对低温集输的影响

原油的凝固点是以纯油为基础进行测定的,从概念上来说原油的凝固点是指在规定的冷却条件下油品停止流动的最高温度。

原油是一种复杂的混合物,油品的凝固和纯化合物的凝固有很大的不同。油品并没有明确的凝固温度,所谓“凝固”只是做为整体来看失去了流动性,并不是所有的组分都变成了固体。当油品中含有一定乳化水之后,改变了原油的流动性,使得原油在低于凝固点时仍能够继续流动。因此原油在含水的情况下凝固温度比实际凝固点有所偏移。这种偏移量与原油组分和含水量有较大关系,一般说来含水率越高,含水油的“凝固点”就越低。

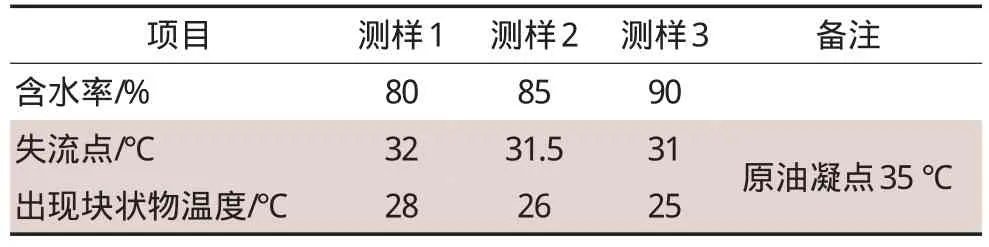

借鉴实验室测定凝固点的方法,可以测定高含水情况下原油的凝固温度,对含水率分别为80%、85%、90%的稳定原油乳状液测定的凝固温度,见表3。

表3 高含水原油体系的失流点测定

由表中可以看出,高含水原油体系的失流点比纯油的凝固点低2~4℃,说明高含水原油体系有利于低温集油。高含蜡原油凝固温度的高低,本质上取决于其蜡晶网络结构的强度,任何对蜡晶网络结构的影响都会影响到凝固温度。试验室测得数据由于扰动小,在实际生产中,液面移动的剪切会破坏已形成的或正在形成的蜡晶网络结构,这些结构只有在更低的温度下才能重新形成,从而实际运行过程中原油凝固温度还会降低。我们认为这种凝固温度偏移的现象是特高含水原油体系可实现低温集油的主要因素之一。

1.3 流态对低温集输的影响

我们发现原油在集输过程中,由于输送条件的不同,会出现分层、混合和悬浮等不同的流动状态,不同的流动状态对集输温度的影响较大。但流态受流速、管径、摩阻、黏度、扰动等诸多因素的影响,判断比较困难,到目前为止还没有成熟的理论计算公式,但仍然可以通过其流动现象进行分析。

对于分层流来说,油在管道上部流动,水在下部流动,油中部分水被沉降下来,并且温度越高,油水分层的速度越快,油中含水越低。从试验测得的数据来看,在高于原油凝固点5℃的情况下,油水分层后油中含水在2%左右,凝固点为35℃的原油,在40℃下出现油水分层2min后,油中含水见表4。

表4 高于原油凝固点5℃分层流中油中含水

当温度略低于凝固点时,油中有颗粒状物出现,并主要聚集于油水界面,在水的带动下,可以安全输送,当温度进一步降低,油部分凝结成块,出现挂壁现象,难以安全输送。从实际生产运行来看,分层流低于凝固点3~4℃仍可以安全输送。

对于混合流来说,油和水混合较为均匀,在高含水的情况下油之间相互碰撞的机会变少,易形成W/O/W拟乳状液,此时油珠粒径粗大的非真正乳状液,但摩阻和黏度也能显著降低。这种情况下当温度低于凝固点时油中有颗粒状物出现,液体有挂壁现象,但不影响安全输送,低于凝固点6~8℃块状凝结物开始出现,混合流低于凝固点的极限值目前还无法确定,理论上来说该状态下含水率越高,扰动越大,集油温度越低。

对于水悬浮流动来说,在流动过程中,即使油相开始凝结,也会形成块状分布在游离水中,由于愈靠近管壁处,液流的速度梯度愈大,使油粒因在外层处受到较大的剪切,而向管中心运动,因而在管壁周围形成一个外层水环,使得油水混合体系仍然可以在管道内流动。从现场经验来看,该种流动状态通常在含水达到95%以上形成,可实现低温集输的温度也最低,在低于凝固点10℃左右油相开始大量聚集,阻碍集输。

2 低温集输输送界限的判定

通过以上分析可以看出,高含水原油可以实现低于凝固点输送,从而打破了一直以来原油在高于凝固点输送的管理局限,是否在凝固点之上集油已不能作为输送界限的判别标准。然而由于原油输送的界限影响因素较多,即使是同一阀组间不同的环的产液、环长、含水都不相同,输送界限也不一样,同时应当对能耗进行综合考虑来确定原油合理的集输界限。经过现场实践,我们探索出一套适合于大庆外围油田的输送界限判别方法。

一是以井口回压变化作为判断标准,来确定环的输送极限。

二是以整体系统的总能耗最低为目标,提出能耗最低的最佳运行参数。将采油、集油、处理、外输作为一个有机的整体系统,研究其中各节点的能量消耗及其相互转换的规律,找出影响系统能耗的关键因素,建立能耗优化诊断平台,与环的输送极限相结合,提出合理的掺水量和掺水温度,指导现场运行。

三是对新油田设计参数进行调整。环状掺水流程的进站设计温度由凝固点以上3℃调整为低于凝固点3℃。

3 多种低温集输方式的应用

3.1 不掺水集输

主要针对平均单井产液量不低于6 t/d,含水率不低于80%的油田,不掺水集输即停掉环中的掺水,通常通过流程切换,使产液量高不低于10 t/d的井作为首端井,带动整个环不加热集油。

该种方式在龙虎泡油田、敖古拉油田得到推广,龙虎泡、敖古拉油田原油特性见表5。以油井回压做为判别标准,累计实施29个环,回油温度低于凝固点3~5℃。

表5 龙虎泡、敖古拉油田原油物性

3.2 周期掺水集输

主要针对产液量相对较高,含水达到70%~80%,但不能满足长期不掺水集输要求的环,以油井回压作为判断标准,定期开启掺水冲环。

以新肇油田为例,新肇油田原油物性见表6。新肇油田建有阀组间11座,全油田综合含水率70%。根据新肇油田的实际生产规律和管理经验确定停掺水界限,当回油压差或回油压力高于界限值时开始恢复掺水,掺水24 h后停掺。从2008年开始实施周期掺水,掺水周期7~90 d不等,周期掺水最低回油温度达17~19℃。

表6 新肇油田原油物性

3.3 掺常温水集输

主要针对单井产液量不高于2 t/d的油田,通过降低掺水温度,增加掺水量使环中含水达到95%以上,从而实现低温集油。

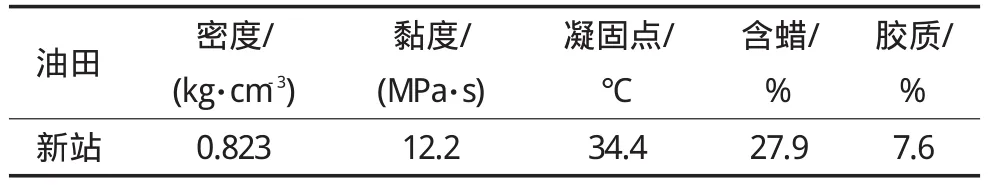

新站油田新三转油站所辖井平均单井产液量1.9 t/d,环平均产液6 t/d,含水54%左右,掺常温水集输期间,掺水量由27m3/h提高到50m3/h,环平均含水达到97%。最低掺水温度达到31℃,最低环回油温度达到24℃,目前掺水温度稳定在32℃,回油温度28℃,油井油压没有明显变化。新站油田原油物性见表7。

表7 新站油田原油物性

3.4 降温集输

主要针对单井产液量在2~6 t/d,无法实现不掺水集输的油田,通过优化诊断平台确定合理掺水量和掺水温度,使集油温度低于凝固点3℃进站。

“十一五”期间,我们以理论研究和现场试验为先导,根据不同油田的特点编制了个性化低温集输运行方案,形成了不掺水集输、周期掺水集输、掺常温水集输和降温集输等多种适合高寒地区低产油田高凝原油低温集输技术,该技术通过在大庆外围油田推广以来,累计节气6 490×104m3。

4 结论及认识

通过大庆外围油田对低温集输技术的不断探索,为多年来低产油田低温集输工作提供了技术支持,也使油田能耗分配进一步得到优化。形成了一套低产油田环状掺水流程低温集输办法,为低产、高凝原油油田的节能降耗提供了实践借鉴,并得到以下几点认识:

1)高含水原油可在凝固点以下集输,且管壁结蜡不会对集输造成主要影响。

2)原油含水后凝固温度发生偏移,在高含水状态下原油凝固温度低于其凝固点。

3)混合、悬浮的流动状态比分层流可实现的集输温度更低。

4)应当以井口回压变化和能耗综合指标来确定合理的低温集输界限。

5)针对不同油田可以选择不同的低温集输技术,设计参数可降低至低于凝固点3℃进站。