级联逆变器异步电机无速度传感器矢量控制

钱诗宝,杨 奇,张裕峰,李 冰

(中国华电集团 国电南京自动化股份有限公司,南京 210003)

前言

近些年来,级联高压变频器在大功率风机、泵类的变频调速领域应用广泛[1-2]。然而针对轧钢机、卷扬机等调速要求较高的场合,高性能的矢量控制级联高压变频器的研究与应用越来越得到广泛的关注。

在转速电流双闭环的异步电机矢量控制系统中,为了确定定子电流矢量的方向和得到速度反馈信号,通常采用光电编码盘的速度传感器进行转速检测[3]。然而速度传感器在安装和维护方面比较麻烦,而且易受环境影响。特别是像高压变频器应用环境比较复杂的场合安装速度编码器更是如此。因此基于级联高压变频器的异步电机无速度传感器矢量控制的研究逐步受到普遍关注[4-5]。

普通模型参考自适应算法以两相静止坐标系下转子磁链电压模型为参考模型,以两相旋转坐标系下转子磁链电流模型为可调模型[6-7]。通过调节电流模型中的转速值,来辨识电机转速。但是此转速辨识方法易受电压采样偏差的影响,可靠性较差。因此,本文研究了一种新的转子磁链电压模型为参考模型,通过对两模型计算的转子磁链角度差进行闭环控制来辨识电机转速。最后分别在 MATLAB软件和基于 TI公司TMS320F28335 DSP芯片为核心的小功率实验平台上完成了仿真和实验。仿真和实验表明,此无速度传感器矢量控制系统能较好地估计电机的磁链及转速,具有良好的静动态性能。

1 异步电动机两相坐标系上的数学模型

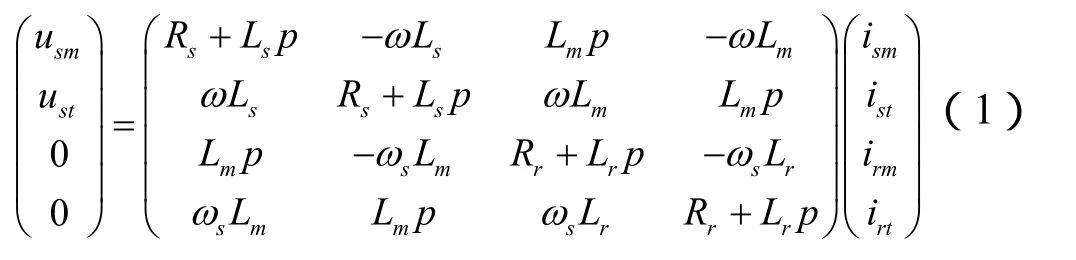

异步电动机在两相旋转坐标系(M、T)上的数学模型:

经运算后得到矢量控制下的转矩方程式为:

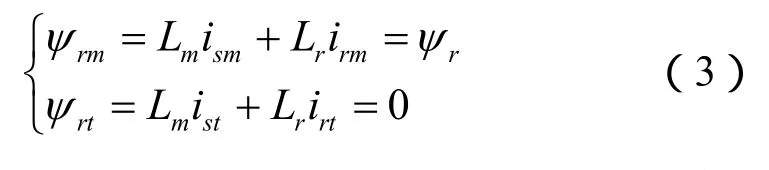

设坐标轴M,T以同步角速度ω旋转,且将转子总磁链矢量rψ的方向定义为M轴,即有如下磁链方程:

式中:Rs—定子电阻;Rr—转子电阻;Lm—互感;Ls、Lr—定、转子自感;ω—同步角频率;ωs—转差角频率;J—转动惯量;P—微分算子;ism、ist—定子电流;irm、irt—转子电流。

由上述分析可知,对异步电动机的分析可以等效为对直流电动机的分析,从而将控制大大简化。

2 控制系统设计

图1所示为级联逆变器异步电机无速度传感器矢量控制结构图,为带转速、电流双闭环的矢量控制系统。

图1 级联逆变器无速度传感器矢量控制系统结构图

2.1 改进的转子磁链电压模型

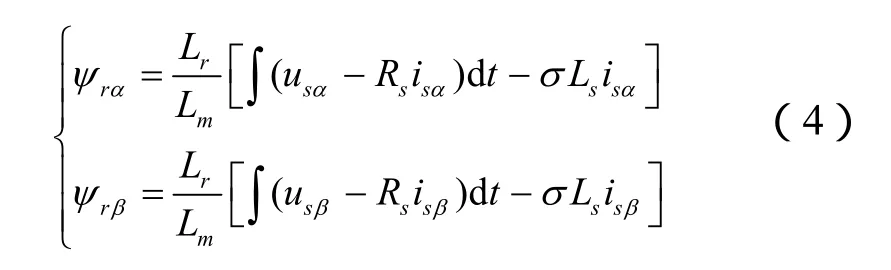

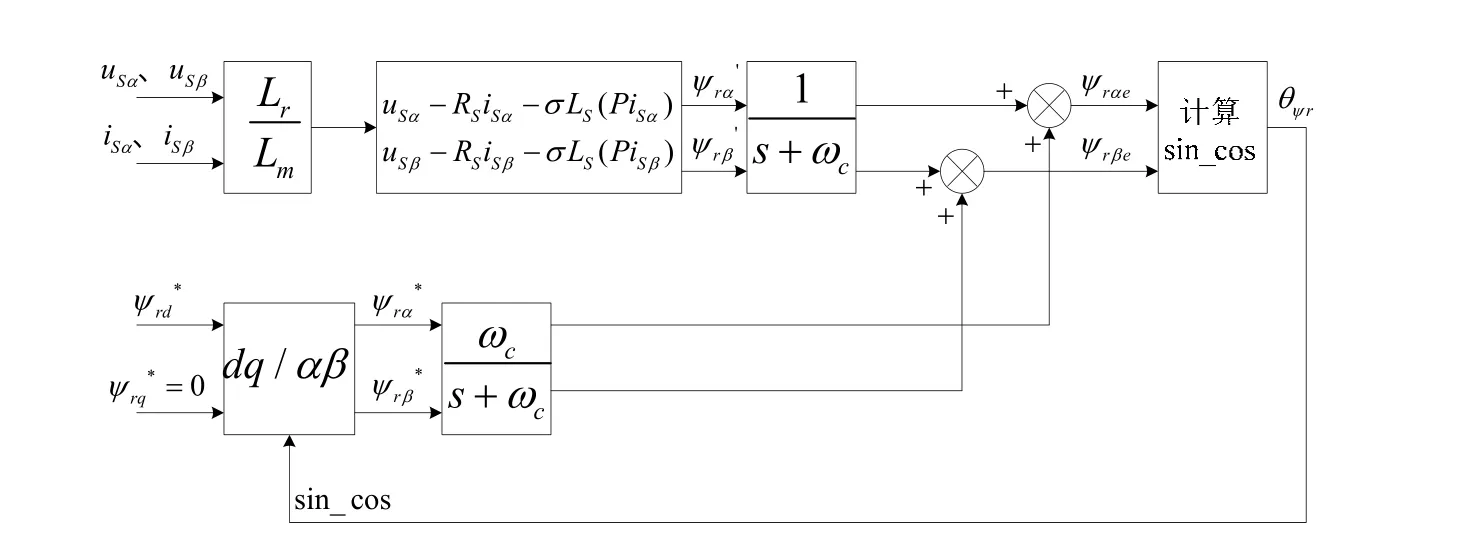

异步电动机在两相α、β坐标系上的转子磁链电压方程为:由式(4)可知,转子磁链电压模型中中包含积分环节,磁链计算受电压采样偏差影响较大。在此,将积分环节用一阶低通滤波器替代,并利用一个补偿项来补偿这种替代产生的误差,模型如图2所示。

图2 改进电压磁链模型

2.2 转子磁链电流模型

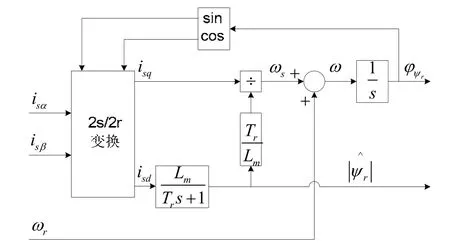

基于两相旋转坐标系下转子磁链电流模型如下:

式中ω=ωr+ωs,φ=∫ωdt。模型如图3所示。

图3 d-q坐标系下转子磁链电流模型

2.3 转速辨识

图4为速度估算结构图,转子磁链电压模型和电流模型比较的都是转子磁链角度。认为电压磁链模型计算的转子磁链角度准确。如果电流模型计算的转子磁链角度与电压模型的相同,转速辨识正确。

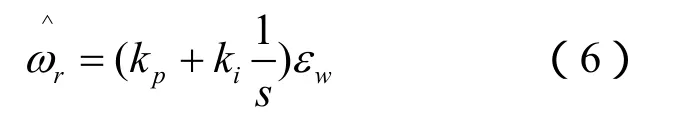

转子角速度辨识公式如下:

其中:

εw=sin(θ-φ)=sin(θ)cos(φ)-cos(θ)sin(φ),为辨识转速。

图4 改进MRAS速度推算结构图

3 仿真分析

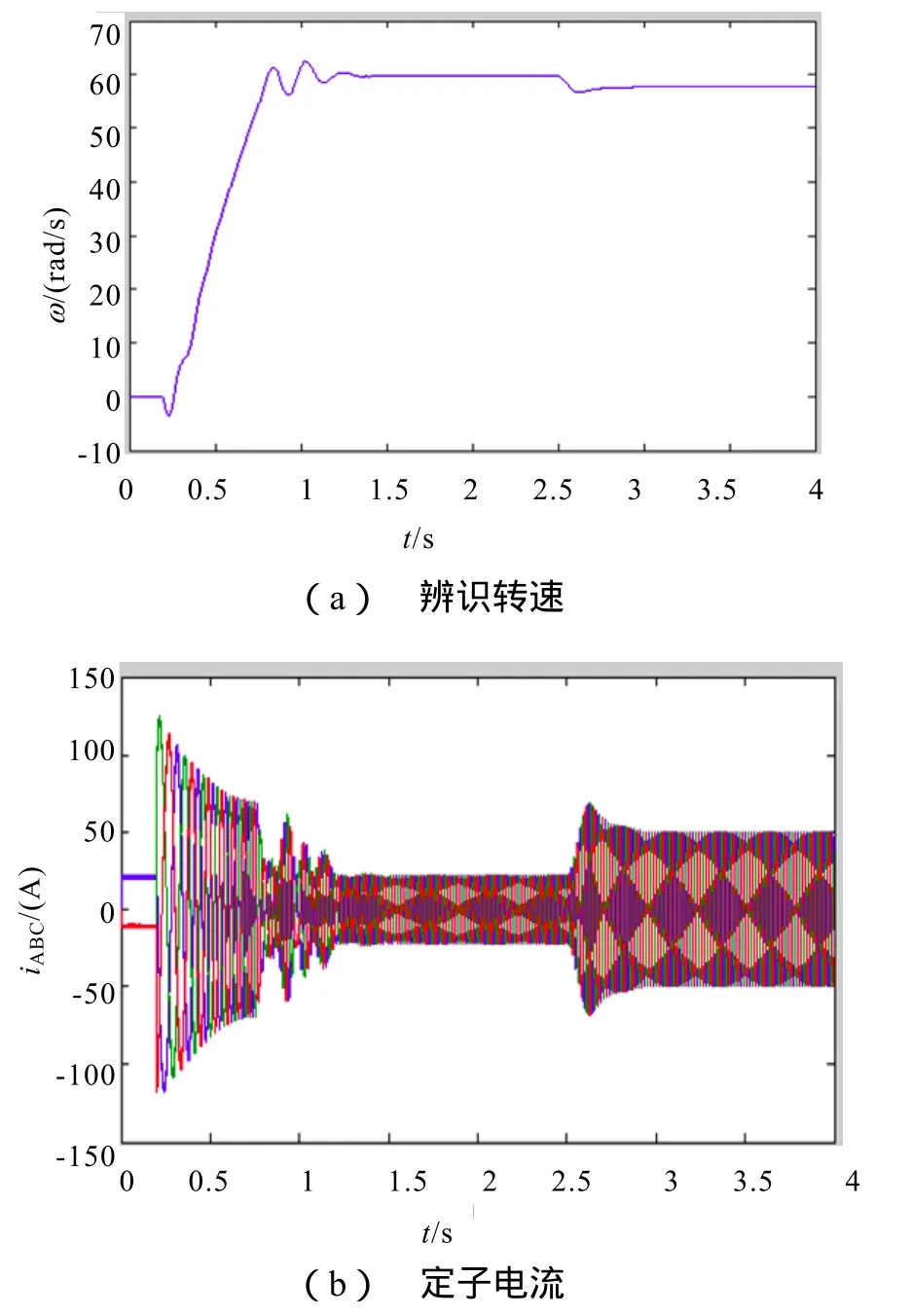

为了证实上述理论与分析,利用MATLAB/Simulink搭建了系统仿真模型。本系统中异步电机模型的主要参数为:Rs=0.087Ω,Rr=0.228Ω,Lσs=Lσr=0.8mH,Lm=34.7mH,np=2,J=1.662kg·m2。仿真条件设定为:初始给定转速为0,0.2s时给定转速ω=60rad/s;级联的各单元母线电压为Udc=180V,每相三级功率模块串联;电机空载起动2.5s突加100N·m负载,仿真时间为4s。仿真波形如图5所示。

由仿真结果可以看出,电机转速、绕组电流波形、电磁转矩等动、静态等特性良好。

4 实验结果

为了验证本文所研究的级联逆变器异步电机无速度传感器矢量控制原理,在380V低压级联逆变器电机控制平台上进行了实验,级联的功率单元数为6级。实验用异步电动机参数如下:1.3kW,380V/AC,三角形接法,1420r/min,50Hz,给定磁链幅值1Wb,Rs=3.98Ω,Rr=3.58Ω,Lσs=Lσr=17.81mH,Lm=689.75mH。

图5 负载突变时的仿真波形

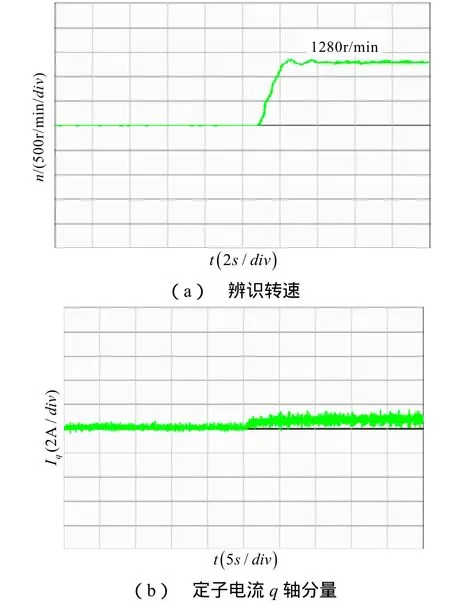

图6(a)所示为给定转速n=1280r/min,电机空载起动到给定转速的转速辨识波形。由波形可知,动态时转速辨识准确。

图 6(b)所示为在给定转速n=930r/min时突加3N·m负载时的动态响应波形。从图6可知,负载突变时,电机转速经短暂调节后,很快跟踪到给定,同时定子电流q轴分量随负载增加而增加。

图6 实验波形

5 结论

本文所研究的基于两相旋转坐标系下实现的模型参考自适应系统(MRAS)辨识电机转速,较传统的MRAS方法有很大改进。仿真和实验证明,此模型参考自适应系统应用在级联逆变器异步电机无速度传感器矢量控制系统中,能较好地估计电机的磁链及转速,在启动、调速、稳态运行时均具有良好的静动态性能。

[1]M. Marchesoni, M. Mazzucchelli and S. Tenconi. A Non-conventional Power Converter for Plasma Stabilization[J]. IEEE Proc. of IEEE-PESC, 1988:122-129.

[2]P. Hammond. A new approach to enhance power quality for medium voltage AC drives[J]. IEEE Trans. Ind. Applicat, 2003, 39(2): 202~208.

[3]丁道宏. 电力电子技术[M]. 2版. 北京: 航空工业出版社, 1999.

[4]Anitha P, Badrul H C. Sensorless Control of Inverter-fed Induction Motor Drives[J]. Electric Power Systems Research, 2007, 77(5): 619-629.

[5]Maurizio C, Marcello P. Sensorless Direct Torque Control of an Induction Motor by a TLS-based MRAS Observer with Adaptive Integration[J].Automatica, 2005, 41(11): 1843-1854.

[6]陈伯时, 陈敏逊. 交流调速系统[M]. 2版. 北京:机械工业出版社, 1998.

[7]冯垛生, 曾岳南. 无速度传感器矢量控制原理与实践[M]. 北京: 机械工业出版社, 2005.