球面光学元件表面疵病检测技术研究*

王 科,刘缠牢

(西安工业大学 光电工程学院,陕西 西安 710021)

引 言

光学元件经抛光加工后元件表面尚存在有麻点、划痕、破点、开口气泡等疵病。在精密光学系统中,光学元件表面疵病能引起衍射而产生噪声光斑,使系统精确度降低。同时表面疵病还会吸收大量光能量,产生热应力,使光学元件表面甚至整个光学系统遭受破坏。因此,对光学元件表面疵病的检测十分必要。

目前,国内对光学元件表面疵病的检测方法主要是目测法[1-2],该方法受人为主观因素的影响存在检测效率低,检测周期长等问题。对于大批量光学元件的快速检测,目视法已不能满足实际需求。针对这一问题,根据光学元件表面疵病对光的散射特性[3],目前已有不少基于机器视觉技术的自动化检测方案[3-7]。这些方案对光学元件表面疵病的检测精度已达微米级,但是其检测对象主要是平面光学元件,而对球面光学元件表面疵病的检测研究还相对较少。

现以球面光学元件为检测对象(口径Φ5~Φ50mm),根据光学元件表面疵病对光的散射特性,搭建了基于机器视觉技术的球面光学元件表面疵病检测系统,并通过实验证明了该检测系统能够有效地检测球面光学元件表面上的疵病。

1 检测系统原理

采用基于散射法的光学元件表面疵病检测的方法,原理如图1所示,平行光以一定的角度斜入射至光学元件表面,若无疵病时(见图1(a)),入射的平行光经反射后仍以平行光出射;若有疵病存在时(见图1(b)),平行光照射在疵病表面,产生的散射光进入光学成像系统(相机),通过成像系统对疵病成像,从而达到检测疵病的目的。

图1 检测原理Fig.1 Detection principle

2 检测系统设计

2.1 检测装置

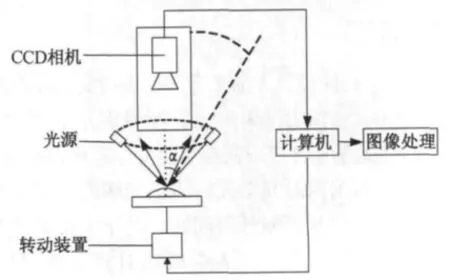

检测装置如图2所示,由CCD相机、光源、转动装置、计算机组成。

计算机控制旋转台转动带动光学元件自转的同时成像系统按虚线方向摆动,通过协调这两种运动来完成对整个光学元件表面的扫描,进而获得被测件表面的疵病图像信息。最后将采集到的疵病图像通过图像处理得出其尺寸。

2.2 扫描检测原理

如图2所示,将光源环形分布在成像系统四周,光源发出的光会聚成一光斑(光斑尺寸要大于物方视场)斜入射至光学元件表面,光学元件表面的疵病接收到入射光后会产生散射光。透镜在旋转台的带动下以一定的速度旋转,从而使光斑扫描范围覆盖透镜的一个圆环面,扫描完后将整个光学系统按虚线方向摆动,光斑在透镜表面也移动一段距离,但整个光学系统的工作距离不变。然后再旋转透镜,光斑又扫描至下一个圆环面,如此往复,直至扫描完整个透镜表面。

图2 检测系统Fig.2 Detection system

2.3 成像系统设计

光源的好坏对疵病成像质量的影响是非常重要的。本文采用稳定性和均匀性较好的LED点光源,光源颜色为白色,输出功率为3W。光源加装克拉镜头,提高输出光斑的均匀性,采用斜入射照明的方式照射光学元件表面的疵病。

检测系统要求被检测元件表面疵病的尺寸在1μm左右,故成像系统的横向分辨率必须小于1μm,为达到精度要求,系统需采用显微成像原理来检测疵病。显微成像会放大疵病像的尺寸,若放大倍率太大会导致成像系统的物方视场太小(检测范围太小),检测时间长,数据量大,达不到快速检测的目的。基于上述问题,实验选用了放大倍率为4.5倍的单筒显微镜。显微物镜的数值孔径NA=0.13,在白色LED光源的照射下,系统分辨率σ≈2.6μm,在这种情况下是不能分辨1μm大小目标的,但系统采用斜入射照明的方式,使疵病产生的散射像相对疵病本身有一个放大作用。因此,成像系统能够达到所需的检测精度。当光学元件表面疵病的尺寸为1μm时,经镜头放大4.5倍后为4.5μm。CDD的分辨率要小于4.5μm,由奈奎斯特成像原理可得CCD的像原尺寸最大为2.2μm。故选用像元尺寸为2.2μm,有效像素为2 592×1 944,芯片尺寸为1/2.5英寸的面阵黑白CCD并带有Camera Link千兆网线接口,整个成像系统的物方视场为Φ4mm。

3 影响疵病成像质量的因素分析

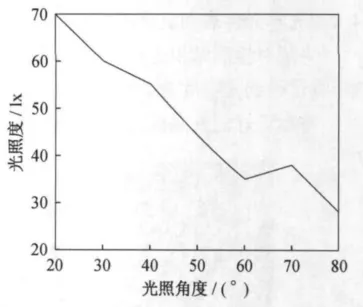

3.1 光源入射角的变化对疵病成像对比度的影响

在实验中分析了光照角度的变化对疵病成像对比度的影响。针对同一个疵病在光源与镜头的夹角分别在20°、30°、40°、50°、60°、70°、80°的不同方向测得光学元件反射至成像系统的光照度大小,两者构成的对应关系如图3所示:

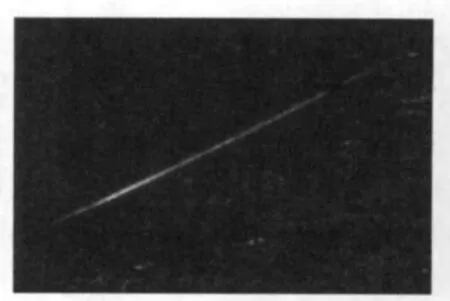

通过实验发现随着光源入射角度α(图2)的变大,成像系统接收到的光能量减小,成像系统对疵病成像的对比度效果逐渐减弱,如图4和图5所示。

图3 光照角度与成像系统接收到光照大小的关系图Fig.3 Relationship diagram between illumination angle and received light intensity

图4 在30°时拍摄到的划痕Fig.4 Scratch in 30°

图5 在70°时拍摄到的划痕Fig.5 Scratch in 70°

引起该现象的主要原因是随着角度的增大入射光无法进入划痕疵病内部,疵病不能产生散射光,造成成像系统不能采集到疵病的像。

光源的入射角度α在0~20°的范围内时,CCD拍摄到一副全白的图像。说明在这段角度内有大量的光被透镜反射回到CCD,反射回的光强远远大于疵病的散射光强。此时无法辨别疵病的存在。因此,光源入射角选取30°时能较好地获取清晰的图像。

3.2 光强大小对疵病成像的影响

光源的照度在5×105lx,照射距离为50mm,照明光斑直径为6mm时,在0~90°的照射范围内均无法采集到疵病的散射光所成的像。实验证明,过强的光强使得杂散光过多地进入成像系统内掩盖了疵病的散射光,因此无法辨别疵病的存在;而在照射距离和照明光斑大小不变的情况下,光源照度减小到6×102lx时,在0~90°的照射范围内也无法采集到疵病的散射光。其原因是疵病的散射光强小于CCD所能探测的最小灵敏度。由此实验中选用的照度达4.3×104lx,照射距离为50mm,照明光斑直径为6mm的光照条件。

3.3 检测系统所能检测球面曲率半径

由于检测对象为球面光学元件,其面形的曲率变化会影响表面疵病的成像质量,根据成像系统的景深,视场和曲率半径关系为:

式中,R为光学元件的曲率半径,d为成像系统的景深,H为视场半径,其中景深d和视场半径H是对应变化的。经过计算可得检测系统能检测到的光学元件曲率半径最小为4mm。

4 实验结果

4.1 光学元件表面疵病的标定

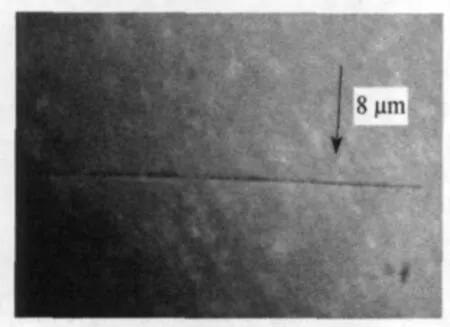

为了对检测结果进行评定,在检测前对疵病进行了标定。选取划痕作为标本,用电子显微镜进行观察,测量得到其宽度为8μm。如图6所示:

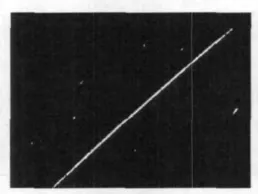

将标定好的疵病放入实验平台进行检测,如图7所示为检测系统所拍摄到的划痕散射图像。

图6 电子显微镜所拍划痕宽度Fig.6 Scratch width taken by electron microscope

图7 检测系统所拍划痕散射图像Fig.7 Scratch scattering image taken by detection system

4.2 疵病特征值的计算

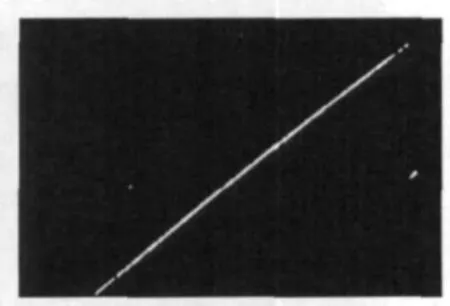

在计算疵病特征值前,需先对检测系统所拍的散射图像进行预处理[8],该过程包括了中值滤波,边缘检测,二值化的处理。

图像的预处理能滤除图像中存在的噪声和不必要的信息,简化特征值提取时的工作量并可提高特征值提取的精度。图8是系统采集到的疵病原始图,图9为对图8的直接进行二值化处理的结果,从图中可以看出划痕周围有很多噪声点存在,不利于后续特征值的提取。图10则用原始图经过预处理后的二值图,与图9相比划痕周围的噪声点明显减少,利于特征值的计算。因此,对系统采集到的图像进行预处理是不可或缺的。

图8 原始图Fig.8 Original diagram

图9 直接二值化图Fig.9 Binarization figure

图10 预处理后图Fig.10 Pretreatment diagram

经图像预处理后,采用划痕宽度的近似算法计算其特征值[9],经过对疵病样品多次实验观察发现,由抛光磨砂颗粒形成的划痕疵病,其形状都近似直线。利用欧氏距离的算法计算疵病长度,再用MATLAB获得二值图像的面积,这里的面积可以理解为图像中像素灰度值为1的像素个数。根据上面算出的划痕的长度和面积,最终得出划痕的宽度为9.6μm。

5 结论及分析

针对球面光学元件表面上的疵病,设计了基于散射成像原理的检测系统。通过搭建实验平台,并对口径为Φ14mm,曲率半径为13mm的球面光学元件表面疵病进行了检测,实验结果表明,该检测系统可对球面光学元件样品表面10μm以下的疵病进行有效的检测。

该检测方法也存在一些不足的之处:CCD的量化误差,显微物镜的横向放大倍率误差,以及扫描运动带来的误差都是影响测量精度的主要因素,在预处理后的图像连续性和特征值提取方法上的误差也是不能忽视的因素,针对这些问题在后续的工作中还需要进一步的研究,以不断提高该检测系统的精度。

[1] 戴民奎,徐德衍.光学元件的疵病检测与研究现状[J].光学仪器,1998,18(3):33-36.

[2] BAKER L R.Inspection of surface flaws by comparator microscopy[J].ApplOpt,1988,27(22):4620-4625.

[3] 杨甬英,陆春华,梁 蛟,等.光学元件表面缺陷的显微散射暗场成像及数字化评系统[J].光学学报,2007,27(6):1031-1038.

[4] HUARD A.Visibility method to classify microscopic surface defect for both reflection and transmission system[J].SPIE,1985,525:36-42.

[5] 李艾星,杨天饴,张颖.基于机器视觉的精密光学元件表面疵病识别初步研究[J].重庆邮电大学学报(自然科学版),2007,19(4):442-445.

[6] 王 雪,谢志江,孙红颜,等.大口径精密光学元件表面疵病检测系统研究[J].仪器仪表学报,2006,27(10):1262-1265.

[7] 程晓峰,徐 旭,张 林,等.基于高分辨率的大口径光学元件疵病检测[J].强激光与粒子束,2009,21(11):1678-1680.

[8] 高 文,陈熙林.计算机视觉算法与系统原理[M].北京:清华大学出版社,1999.

[9] 汪凤全,杨甬英,孙丹丹.精密表面缺陷的数字化检测系统研究[J].光学仪器,2006,28(3):71-75.