置换通风在焊接车间通风改造中的应用

陆晨 周亚素

1东华大学环境科学与工程学院

2上海机电设计研究院有限公司

1 焊接车间除尘系统现状

近年来我国汽车工业高速发展,汽车产量屡创新高,工厂焊接车间长期满负荷运转。车间焊接烟气的发散量远远大于除烟净化系统的设计处理能力。烟气扩散在车间内,聚积在车间上部形成烟雾。

焊接烟尘的化学成分主要是 SiO3、Fe2O3、MnO、CaO以及烷烃、醛、酮、杂环化合物等高分子化合物。烟气具有分散度大、沉积慢、易飘浮在空气中等特点。工人长期在这样的环境下工作将严重危害其身体健康,容易诱发各种疾病[1]。

2 改造项目概况

本次改造的项目是一家汽车零部件厂焊接车间的焊接烟气处理系统改造。由于产能增加,导致原有车间烟气处理能力不足。要求利用原有系统的机组、主风管,可以适当增加新系统进行改造。

改造的车间长度 168m(8m×21),宽 144m(12m×12),净高9m。根据现场实地勘察,车间内投入使用的焊接工位约130个,正在调试的焊接生产线1条,预留焊接生产区域面积约3500m2。车间焊接的工位除少数是手工焊工位未配排风罩外,其他均设有局部排风罩。

车间内局部排烟罩主要有两种形式:第一种是焊接工位设整体排风罩,工位位于专用半密闭小室内,焊接件进出口设透明塑料幕条,排风口设在半密闭小室顶部。焊接人员在塑料幕条外侧操作。另一种是焊接工位顶部水平安装局部排风罩,排风罩安装高度约3m,焊接机器人位于排风罩底部,自动焊接,周围设围栏无人员操作。

2.1 车间烟气扩散现状

改造前车间烟气扩散途径主要有以下六种:

①半密闭小室,操作人员在取出焊接件时,有部分烟气溢出进入车间。经过实测排风罩截面风速,少数能达到0.4m/s,大部分在0.2~0.3m/s之间,并且呈现出截面风速越低烟气溢出量越多的现象。实测数据说明排风罩排风量不足。排风系统的部分支管只连接一个排风罩,部分同样管径的支管连接了3~4个排风罩,系统风量分配不合理,导致排风罩风量不足。

②焊接机器人工位的排风罩安装高度受制于机器人高度,安装高度都较高,一般在3~3.5m高度。排风罩烟气在上升过程中扩散至排风罩区域以外。而排风罩由于受周边工艺钢架的限制无法增大罩面积。

③少数手工焊接工位,没有配排风罩,烟气直接扩散至车间。

④焊接前未将部件上的油污清洗干净,部件焊接完成后放入旁边生产筐内时仍在持续散发大量油烟。

⑤另外车间内搬运物料的铲车使用柴油发动机,铲车尾气对车间的污染也十分严重。

⑥气流组织被破坏。由于车间空气品质不好,工作人员经常将车间大门、外窗打开,室外气流进入车间打乱了原有的气流组织,排风罩附近的气流运动受到干扰,烟气溢出更加严重。在室外风的作用下,靠近外窗、外门的区域空气品质明显好于车间内部,而车间内部集聚着大量的烟雾无法排除。

2.2 改造前送、排风系统

车间端部设送、排风(净化)系统机房。车间内设10套烟气集中净化排风系统,单套系统处理风量3万m3/h。主风管沿车间长度方向沿立柱布置,贯穿整个车间,沿途通过300~400 mm管径的支管接至各排风罩。

另外还有6套岗位送冷风系统,单套系统处理风量5万m3/h。主风管沿车间长度方向沿立柱另一侧布置,沿途通过300mm管径的支管接至各工作岗位,使得车间气流形成环路:送风至工位,再通过工位前的排风罩吸入,带走焊接烟气。

送冷风的目的主要是夏季改善工人工作环境,过渡季节送室外新风。送风支管接至各工作岗位。送风系统作为净化系统在车间内的补风,平衡车间排风量,维持车间微负压,防止车间污染物直接扩散至室外。

2.3 改造目标

本次改造的目标是控制焊接工位烟气溢出,减少烟气扩散。通过组织气流的有序流动,提高排除车间内弥散烟气的效率,提高车间空气品质,改善工人工作环境。

3 解决思路

通过对车间烟气扩散途径的观察,得出烟气扩散到车间并集聚在车间上部形成烟雾层主要有六种途径,下面针对各种扩散途径提出解决方案。

对于扩散途径①的解决办法,主要通过增加排风量,提高排风罩截面风速,保证截面风速在0.4~0.5m/s,控制烟气逃溢。排风支管需要做部分调整,管径应根据其所连接的排风罩的风量准确计算确定,避免一根支管连接过多的排风罩。

对于扩散途径②~⑤的解决办法,主要通过增加新的排风系统直接排除集聚在车间上部的烟气。对于扩散途径③可以在条件允许的情况下增加局部排风罩。

至于第⑥点,只要改造后效果明显,工作人员就不会通过打开车间大门和外窗的方式来改善车间空气品质,也就不存在人为破坏整体气流组织的因素。

气流组织需要对车间各系统风量进行平衡计算,使车间形成微负压,防止烟气未经处理扩散至室外。

值得注意的是,在改造前业主为了解决车间上部悬浮的烟气在车间屋面均布了30台屋顶风机,总风量21万m3/h。但是实际效果不佳,烟雾层浓度没有明显减少,车间烟雾悬浮高度在6~8m之间,距离屋面排风口还有约2~3m的距离。

4 气流组织设计

在风量满足需求的前提下,顺畅的气流组织是本次烟气改造项目的关键。良好的气流组织能够提高除烟效率,防止局部区域烟气集聚。由于是改造项目,所以原有的系统、风管、排烟罩需要尽量利用。

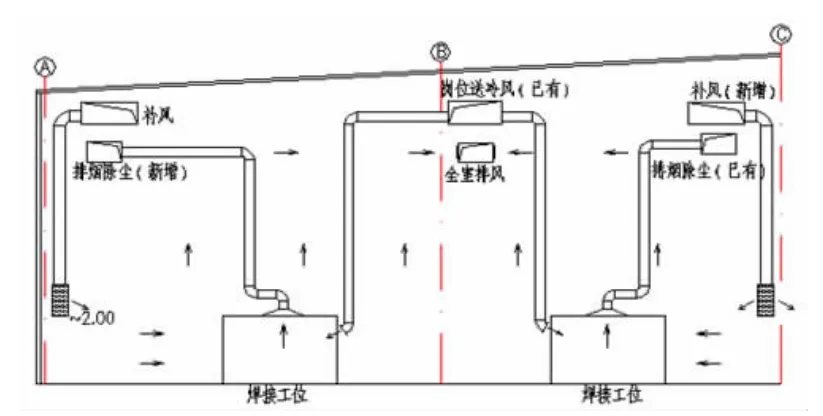

每个排风罩都是车间的吸风点,且吸风点基本在高度3.5m以下的区域。并在车间底部约2m高处设低速置换送风口,冷风送出后下沉至人员活动区域,配合各排风罩的吸风效果,在车间底部区域形成稳定的送排风环路。使送、排风口之间的工作区处在空气品质较高的低速横向气流的控制中[2]。气流组织示意图见图1。

图1 车间气流组织示意图

与此同时焊接产生大量热量,空气受热形成上升气流。气流挟带焊接烟尘上升,大部分烟尘在上升到排风罩处时被吸入除烟系统。逃逸烟气上升至车间某一高度时,烟尘不再上升,逐渐向四周水平扩散,随时间累积,便形成了烟气滞留带。

在滞留带高度设独立的排风系统,主风管在7.2m高度沿车间长度方向布置,排风口安装在风管侧面。将滞留在车间上部的烟气收集处理后排至室外。

夏季送冷风有利于热烟气的上升,过渡季节同样可以利用相对室内温度较低的室外新风。冬季送热风时,由于热气流上升速度快,将无法形成低速横向气流,若直接送室外新风,温度低而风量大,车间舒适度将大大降低。因此冬季选择适当的送风温度十分关键,根据车间温度情况选择温差较小的送风温度(14~19℃),能够在冬季较好地形成横向气流。

5 风量计算

由于是改造项目,送、排风量受到现场条件及各种因素的制约,增加风量有限,因此先要确定车间能增加的极限风量,并确认该风量能否满足改造需求。

5.1 排风罩风量计算

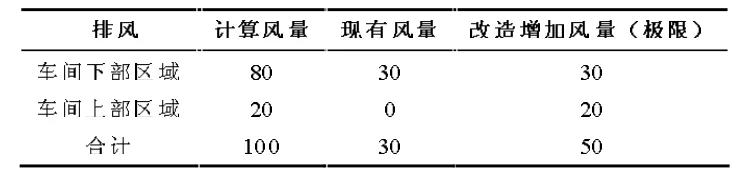

通过对现场测量排风罩面积对排风量进行核算,车间焊接工位的排风量为80万m3/h。现已有排风量30m3/h,另须增加50万m3/h排风量。但是根据车间现在设备平台的空间,以及已安装的各专业管道布置情况,要增加如此多的排风量十分困难。设备层的现实情况可增加6台5万m3/h风量排风机,共计增加排烟风量30万m3/h。

排风量计算原则为:每个手工焊工位排风量2000m3/h;排风罩面积小于3m2,按排风罩截面积风速0.5m/s计算确定;超过3m2的排风罩风量统一为5600m3/h,总共排风量约52万m3/h。

另外正在调试的1条焊接生产线预估风量2万m3/h,预留焊接生产区域面积约3500m2,预估排风量6万m3/h,总计排烟风量60万m3/h。

5.2 全室排风量计算

即使加大了排风罩的排风量,在生产过程中仍然会有部分烟气扩散至车间。另外车间内还有其他污染源散发烟气至车间内。所以车间上空要增设全室排风系统。在设备层增加4台5万m3/h风量排风机,全室通风排风量为20万m3/h(烟雾层计算厚度2.5m,换气次数 3~4 次/h)。

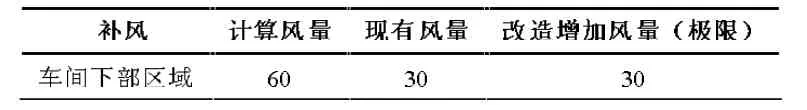

5.3 补风量计算

为了平衡车间的排风量,需增加车间补风系统,补风总量计算:[30万m3/h(新增排烟)+30万m3/h(已有排烟)+20万 m3/h(全室排风)]×0.75(补风系数)=60万(补风)m3/h。

新增补风风量计算:60万(补风)m3/h-30万m3/h(已有岗位送风)=30万m3/h(新增补风)。

新增补风采用5台6万m3/h风量补风机。

排风量、补风量见表1和表2。

表1 排风量汇总表(单位:万m3 /h)

表2 补风量汇总表(单位:万m3 /h)

6 烟雾控制措施

改造中主要通过以下措施控制烟雾的扩散:

1)增加排风量30万m3/h。在设备平台增加6台5万m3/h风量排风机。总风管安装高度同已有排风管高度相同,为7.20m。

2)重新分配排烟风量,并在各排烟罩处增加风量调节阀。

3)增加全室排风系统,风量20万m3/h。在设备平台增加4台5万m3/h风量排风机。焊接烟气漂浮聚集高度在6~8m处,所以全室排风系统总管安装高度取7.20m。

4)增加补风系统,风量30万m3/h。在车间西外墙绿化带内增设5台6万m3/h风量空调机箱,送风管高度+8.50m。末端使用低速置换式送风口,可以避免气流对排烟罩产生干扰。风口安装低标高+2.00m,沿立柱安装。配合+7.20m处排风口,能够在车间内形成稳定的气流循环,促进烟气上升。空调机箱夏季送冷风,冬季送热风(14~19℃)。

5)焊接部件在焊接前进行油污清洗。

6)车间柴油铲车改用电动铲车。

7)车间所有排风系统都相应配置烟尘处理设备,确保排放达到环保和卫生要求。

7 总结

经过改造后,车间排风罩排烟能力提高,溢出量减少。烟雾层消失,车间内没有烟气异味,空气品质得到了改善,工人对改造后的环境十分满意。经测量,车间底部人员活动区域的焊接烟气浓度为2.2~3.5mg/m3。满足《工作场所有害因素职业接触界限值》所规定的车间空气中焊接烟尘卫生标准(电焊烟尘最高允许浓度为4mg/m3[3])。

改造结果表明该方法能够在车间底部空间形成空气品质高、气流稳定的横向气流,有效地控制焊接烟气扩散,并有助于车间上部烟气层的排除。总送风量应平衡车间总排风量,并考虑一定的风量差,确保车间存在一定的负压,防止烟气未经处理扩散至室外,对大气环境形成污染。

置换送风方式能提高除油烟系统的运行效率,确保人员活动区域的空气品质,是车间焊接烟尘治理的重要措施。置换送风与排风系统、除油烟系统配合使用能有效解决焊接车间的烟气问题。

[1]魏康,何立.关于焊接与相关工艺过程中的有害物质[J].电焊机,2004,(11):60-64

[2]陆耀庆.实用供热空调设计手册[M].北京:中国建筑工业出版社,2007

[3]中华人民共和国卫生部.工作场所有害因素职业接触界限值(GBZ 2.1-2007)[S].2007