钢筋混凝土异型管涵的力学性能研究*

张 俊 张谢东

(武汉理工大学交通学院1) 武汉 430063) (内蒙古交通设计研究院有限责任公司2) 呼和浩特 010010)

通过对钢筋混凝土圆管涵进行结构优化,拟建了一种新型的钢筋混凝土异型管涵结构,并对该异型管涵进行相应的静载试验和有限元分析,检验其受力性能,并比较其与圆管涵的力学差异性.

1 静载试验

1.1 异型管涵构造

该异型管涵是对圆管涵顶部采取改变受力作用面和增大截面面积办法,对圆管底部加设刚性基座而变成的一种新型管涵,这种结构形式能够很好地摆放和安装涵管,同时,其受力更加优越,管顶变截面和管底变截面与管涵圆弧段相切[1-5].

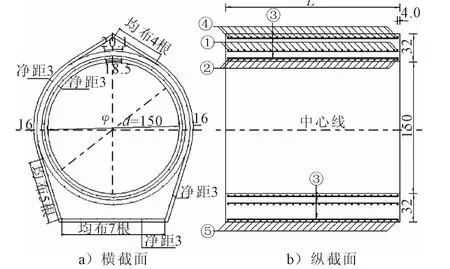

异型管涵配筋见图1.

图1 异型管涵横截面和纵截面图(单位:cm)

1.2 试验方案及实施

通过加载试验,以检验其应力、应变、裂缝和承载能力.由于目前异型管涵没有相应的试验标准和指南,因此参考圆管涵试验相关标准进行室内加载试验,主要参照文献[6]和《混凝土和钢筋混凝土排水管(GB/T11836-2009)》中相关标准和要求进行试验.

异型管模拟圆管试验方法,采用近似三点法,上部施加一线荷载(截面为1点),下部以异型管底面为承载面(模拟三点试验法中的下2点),也就是通用的三点试验法,通过液压千斤顶的分级加载,检验该钢筋混凝土异型管涵的材料和结构特性[7-8].

1.3 试验设备及布置

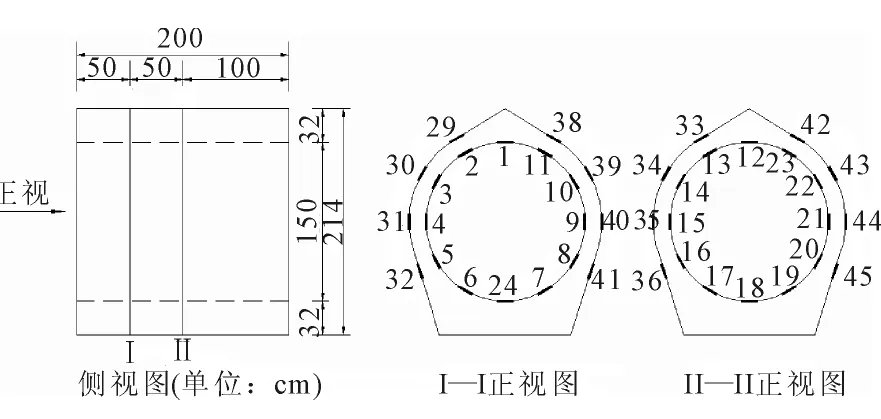

本试验环向应变测试选取异型管涵的管端截面和管中截面2个控制截面,端部控制截面距离端口50cm,应变测点按环内壁12等分布设,外壁相应部分与之对应,具体布置见图2.径向变形主要监测管涵2个控制截面的竖向变形和侧向变形.

1.4 试验结果分析

图2 异型管涵应变测点布置

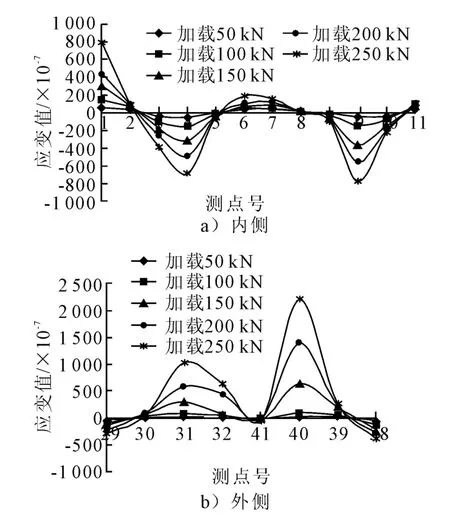

1)异型管涵环向应力分析 钢筋混凝土异型管涵在逐级加载下I—I,II—II截面管壁内外侧环向应力基本相似,见图3.由图可知,管端截面和管中截面在50~250kN荷载作用下结构受力性状基本一致,且环向应力大小随荷载增大而增大.由于管涵为对称结构,此处仅分析管涵一半的环向应力分布.管涵内壁环向应力:在管顶测点1和测点12处出现最大拉应力,然后沿管周方向逐渐减小,在管侧测点4和测点15处出现较大压应力,到管底测点24和测点18处又转为拉应力;管涵外壁环向应力:环向应力在管顶附近为压应力,渐变至管侧测点31和测点35处出现较大拉应力,沿管底方向逐渐减小.

图3 异型管涵I—I截面在不同荷载下内、外侧应变比较

采用相同条件下对内径为1.5m的钢筋混凝土圆管涵进行试验,根据试验数据得出异型管涵环向应力分布状况与圆管涵有所相似但也有不同,主要是管顶、管底和两侧等受力比较集中的部位,此处仅拿管端截面进行比较,如图4.在同等荷载条件下,圆管涵相应部位应变明显比异型管涵的大,且圆管涵承载能力比异型管涵要小,圆管涵在110kN荷载作用下基本已经破坏,而异型管涵未开裂,从120kN加载至250kN时,异型管涵有裂缝产生,直至300kN管体基本破坏.对比可知:管顶内壁拉应变与管侧外壁最大拉应变差不多,但管底内壁拉应变相对较小,说明该异型管涵通过对管底结构优化效果明显.

图4 异型管涵与圆管涵应变比较

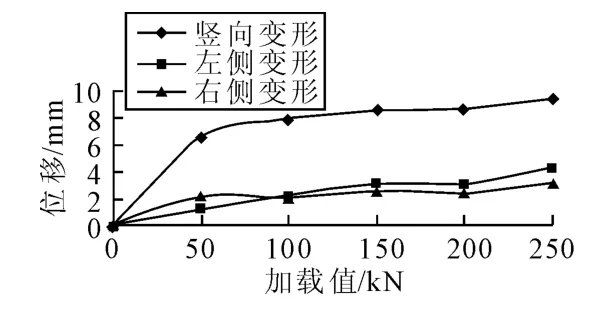

2)异型管涵径向变形分析 逐级加载后对异型管涵径向变形进行监测,位移变化见图5,其中左右两侧分别读数,竖直方向为整个管径方向的变形.可以看出随荷载不断增大,管涵结构变形也在逐渐增大,竖向直径减小,横向直径增大,竖向变形与横向变形数值基本相当,且加载初期0~60kN过程中,位移增幅明显,随后略趋于缓和直至破坏.

图5 异型管涵径向变形

3)异型管涵裂缝分析 钢筋混凝土异型管涵的裂缝发展形势和分布状况与圆管涵基本相似,管顶部位内壁和管两侧外壁部位会产生裂缝,但异型管涵管底部位基本没有裂缝产生.试验过程中,试验加载到220kN时,异型管涵管体没有发现裂缝,而后卸载至120kN,再次加压至260 kN过程中产生裂缝,加载值为260kN时,管涵外壁出现宽度在0.20~0.30mm之间的贯穿裂缝,加载直至300kN时管体基本破坏.

2 异型管涵有限元分析

2.1 单元的选取

采用ANSYS建立有限元实体模型.其中钢筋混凝土管体采用8节点实体单元SOLID-65模拟,地基土和回填土均采用SOLID-45单元来模拟,通过设置材料的粘聚力和内摩擦角来反映土体性质.

2.2 计算参数的选取

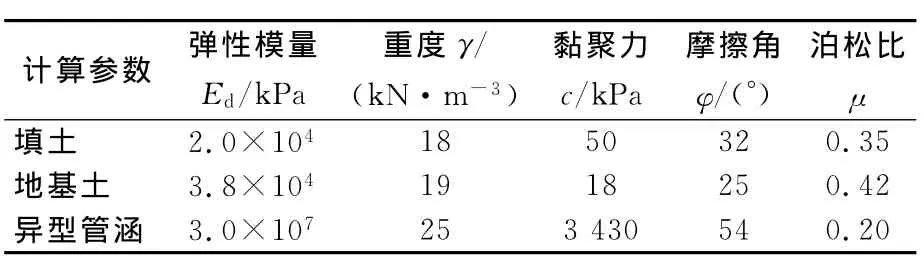

根据相关资料和实际情况,计算模型中材料参数的取值见表1.

表1 材料计算参数

2.3 边界条件

在模型中,管涵两侧土体取10m,下方地基土取3m,为了能够与现场实际情况进行对比,管顶上方的回填土按施工填土高度分别为0,0.400,1.200,1.500,2.000,2.500,3.000,3.400,4.800,6.000,7.200,8.256m 共12级.为了模拟土体自然沉降和横向变形,在管涵土体底部设置Y方向固定约束,左右两侧考虑到土体较长也设置为X方向约束.纵向方向上对土体设置纵向约束,对管涵不设置约束,仅考虑管体与土体之间的相互作用,目标面采用Target170单元来模拟,接触面采用Conta174单元来模拟,给目标单元和接触单元指定相同的实常数号,使二者形成一个“接触对”,这样就能良好的模拟接触问题.

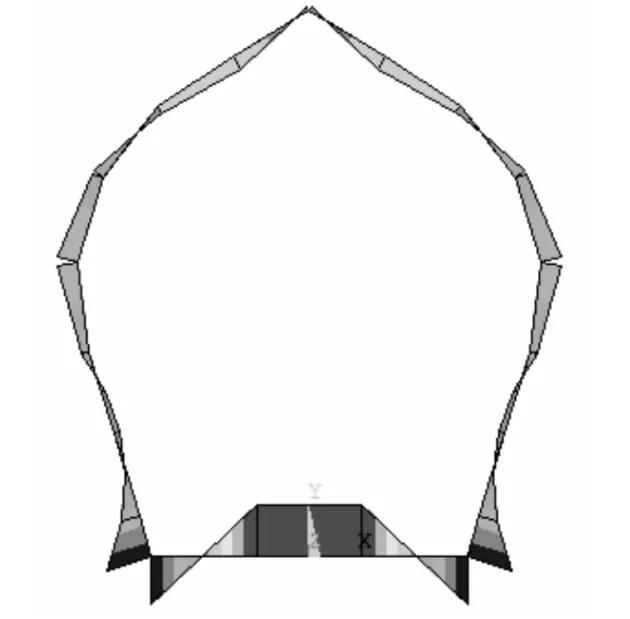

2.4 模型的建立

按照设计异型管涵的结构尺寸建立有限元实体模型,见图6,网格划分后共生成2 980个单元.为了分析填土与异型管涵的相互作用,同时建立土体与异型管涵的实体模型,见图7.

图6 异型管实体模型

图7 异型管与土体的实体模型

上埋式钢筋混凝土异型管涵的静荷载可分为垂直压力、侧向压力和结构自重3种,通过在不同填土高度下的异型管涵模型,并且结合圆管涵内力情况对钢筋混凝土异型管涵进行相应内力分析.

2.5 内力分析结果

在不同填土高度下,异型管涵受力弯矩如图8,圆管涵弯矩图如图9.

图8 异型管涵弯矩图

图9 圆管涵弯矩图

图10 异型管涵弯矩

图11 圆管涵弯矩

由图8~图11可见,不管是圆管涵还是异型管涵,其结构内力均随填土高度呈线性增长,异型管涵的内力分布与圆管涵有所不同.通过对异型管涵和圆管涵弯矩相对比,在相同填土高度下相同位置,圆管涵弯矩值都大于异型管涵弯矩值,特别是在管顶位置,圆管涵所受弯矩远大于异型管涵.通过对圆管涵的病害分析可知,在圆管涵内壁顶部和外壁侧面易产生裂缝,这与其受力特性是相符的,但是异型管涵在管顶位置处的弯矩值远小于圆管涵的,说明异型管涵相比与管涵能够承受更大的荷载.

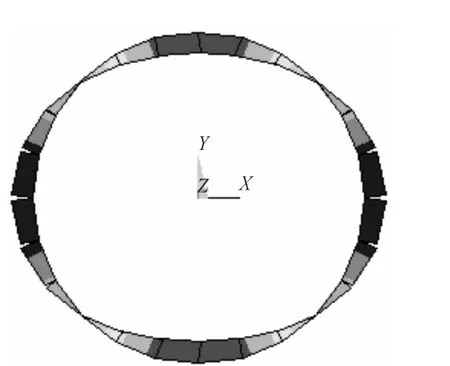

按照室内工程试验的加载方法,在有限元模型中对钢筋混凝土异型管-圆管实体结构进行分级加载,加载值为50,100,150,200,250kN,加载后结构应力分布与图12相似.异型管涵结构应力集中的部位主要是在异型管涵顶部内外壁及其附近区域、管两侧内外壁和管底内外壁位置,有限元模型计算结果与工程实验结果基本相似.

图12 50kN荷载下异型管、圆管应力分布图

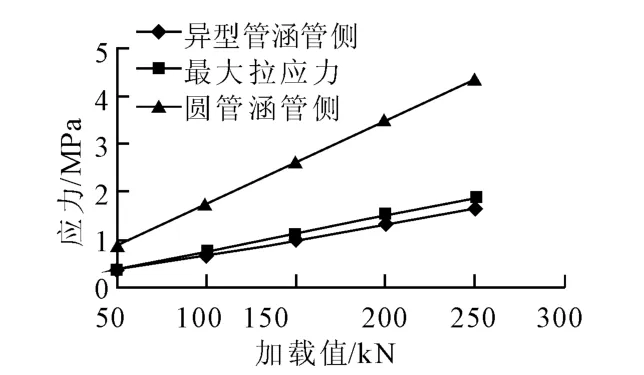

分析可知圆管涵受力最不利位置在管顶、管侧和管底部位,在这几个部位与异型管涵相对比,考虑到混凝土材料特性,仅对管顶和管底内壁、管侧外壁进行对比分析其结构拉应力的差别.

异型管涵与圆管涵管顶内壁位置应力值比较见图13,异型管涵与圆管涵最大拉应力值随荷载值的增大呈线性增长,但是圆管涵增长幅度较大.异型管涵正顶部拉应力与最大拉应力基本相当,在相同荷载情况下,圆管涵应力值要远大于异型管涵.在荷载值加载到100kN时,圆管涵拉应力已经达到3.21MPa,已经超过其抗拉强度极限,随着荷载值的增大,圆管涵该部位已经发生破坏,在实际过程中不会承载如此大的荷载.但是异型管涵在荷载达到250kN时,最大拉应力为2.75 MPa,虽然也已经到达混凝土抗拉强度极限,但是充分说明异型管涵承载能力要比圆管涵提高几倍.

图13 异型管涵与圆管涵顶部内壁应力值

异型管涵与圆管涵管侧外壁位置应力值比较见图14,异型管涵与圆管涵最大拉应力值随荷载值的增大呈线性增长,但是圆管涵增长幅度较大.异型管涵正顶部拉应力与最大拉应力基本相当,在相同荷载情况下,圆管涵应力值要远大于异型管涵.

图14 异型管涵与圆管涵侧外壁应力值

异型管涵与圆管涵管底内壁位置应力值比较如图15,异型管涵与圆管涵最大拉应力值随荷载值的增大呈线性增长,但是圆管涵增长幅度较大.异型管涵正顶部拉应力与最大拉应力基本相当,在相同荷载情况下,圆管涵应力值要远大于异型管涵.

图15 异型管涵与圆管涵管底内壁应力值

3 异型管涵变形

通过工程试验可知,圆管涵在受到管顶荷载时的变形特点是管顶向下变形,管底向上变形,两侧向外变形,也就是竖向内径变小,水平向内径变大,异型管涵的变形情况也大致一样,但是异型管涵底部变形量较小,见图16.

图16 荷载下异型管变形

4 结 论

1)异型管涵内外壁应力相反,内壁为拉应力时,相对应外壁表现为压应力.

2)管顶外壁和管侧内壁部位均属于受压区,管顶、管底内壁和管侧外壁部位属于受拉区,内壁应力与其对应外壁应力相反,但也略有差异.在荷载作用下,异型管涵管顶向下变形,管底向上变形,两侧向外变形,也就是竖向内径变小,水平向内径变大.

3)通过对钢筋混凝土圆管涵和钢筋混凝土异型管涵各方面的对比,异型管涵承载能力远大于圆管涵,证明了该型管涵的结构优越性和合理性.

[1]谢永利,刘保健,杨晓华,等.公路涵洞工程[M].北京:人民交通出版社,2009.

[2]魏红卫.埋入式圆形管涵的力学分析与裂缝控制[D].长沙:长沙交通学院,2001.

[3]任银飞,王建国,逄焕平.六武高速公路装配式涵洞结构有限元优化分析[J].工程与建设,2009,23(3):296-298.

[4] MASADAL T.Inspection and risk assessment of concrete culverts under Ohio’s Highways[J].Performance of Constructed Facilities,2007,21(3):55-59.

[5]McGRATH T J.Performance of thermoplastic culvert pipe under highway vehicle loading[C].Pipeline Division Specialty Conference,Cleveland,Ohio,USA:2002.

[6]中华人民共和国国家质量监督检疫总局.混凝土和GB/T 16752-2006钢筋混凝土排水管试验方法[S].北京:人民交通出版社,2006.

[7]黄谋钊,方 志,张浩江,等.钢筋混凝土圆管涵受力的试验研究[J].湖南交通科技,2002(12):85-87.

[8]中华人民共和国国家质量监督检疫总局.GB 50069—2002给排水工程构筑物结构设计规范[S].北京:人民交通出版社,2002.