30m级内河双体浮油回收船船型优化及快速性试验研究

袁 萍 黄 婧

(武汉理工大学交通学院 武汉 430063)

0 引 言

随着国民经济的发展,长江水上船舶密度持续增加,各类石油、化工产品的消耗量也随之增大,运输船舶的数量和危险货物的运量相应大幅增加,溢油事故的发生几率也随之提高.

长江中型多功能溢油回收船的建设是结合《国家水上交通安全监管和救助系统布局规划》的要求,配合沿江船舶溢油应急设备库的建设,在辖区分散配置多艘中型多功能溢油回收船,其他区域配置小型机动收油机,依托辖区水域污染事故应急反应决策支持系统,满足辖区水域的船舶污染防治和溢油应急反应的需要,通过组织社会各方力量,在辖区水域具备对抗100t水上溢油事故的能力.根据现阶段溢油防控的迫切需求,首批船将配置在武汉海事局、江苏海事局等辖区.

30m级内河双体浮油回收船是为江苏海事局开发设计的首批中型多功能溢油应急处置船,用于长江江苏段水域船舶溢油事故的应急处置.该船为专业溢油应急处置船,当辖区内出现重大溢油事故时能够在最快的时间内到达指定地点,作为溢油现场指挥中心,主要功能为:溢油回收、临时储存、应急辅助卸载和溢油围控、消油剂喷洒等.其辅助功能为:航道溢油监视、油轮过驳监护、溢油及污染源监视监控、溢油处理装备运送、溢油应急信息传输和支持溢油事故调查取证,兼顾港区内船舶油污水和垃圾回收等,也可用于溢油应急专业训练并支持水上交通巡逻等作业.日常可作为对长江海事系统下属支队的工作船、艇的供油船(油类闪点>60℃).系统最大回收油能力为60m3/h,浮油回收舱舱容74m3.该船航区为长江A级航区,既要满足25km/h的应急响应航速,又要在溢油清除作业1~4kn低速时保持稳定,同时具备良好的操纵性能.

1 主尺度及船型研究

根据工可批复及设计任务书要求,船长30 m,轻载设计吃水不超过1.5m.

水面溢油回收的最关键设备是收油机(撇油机),收油机在水面收集浮油的过程就是油水分离的过程.世界各国的收油机种类繁多,值得借鉴的是在上世纪90年代,美国采用完全开放式的统一招标,将各国有代表性的收油机(如堰式、盘式、刷式、带式、真空式、绳式、动态斜面式、机械式、收油网等)在美国环保署的实验池中,分别倒入真的各种油,模拟各种真实海况(不同流速、波浪等)进行各项性能测试比较,以选择各项性能指标和对环境的适应性最好的溢油收油机(有定量和定性评估报告)经综合分析,以内置式动态斜面收油机(DIP)为最佳,到目前为止世界各国已选购365套DIP收油机.DIP收油机分内置式和侧挂式2种.首艘海上溢油回收船也选用了美国内置式动态斜面收油机(DIP).收油机装在首部主体内,配有首门,收油效果较好;但为配合安装收油机及平直的首门,首部线型较肥,航行时兴波阻力较大.后续船上为了解决首部兴波问题采用了侧收式内置式收油机,舷侧开门收油.这种内置式收油机要占用舱内一定的空间,往往在大型溢油回收船上采用.

该船船长只有30m左右,还要有70m3左右的溢油回收舱容,甲板布置及舱容都很紧张,设计航速为25km/h,弗劳德数Fr为0.395,接近过渡艇船型,兴波阻力占到总阻力的65%~70%,由于排水量较大(方形系数约0.64)如果采用单体船型,长度排水量系数只有6左右,首兴波阻力会很大;采用双体船型,片体较纤瘦,长度排水量系数在8左右,从而降低首兴波阻力.为此在船型选择时对单体和双体船型布置,内置式及侧挂式等多个方案的进行了比较分析.

方案一 双体/内置式收油机船型方案

双体船的收油机布置在2个片体间,仅作业时降至水里,收油机不作业时可上升收藏于甲板面,维修保养方便,且不增加附体阻力.收油机不接触江水,与船体水下结构没有任何关系,既不影响船舶的型线设计,对船舶的快速性能也没有任何影响[1-2].此外,双体船的2个片体可以起到扫油臂的作用,可以有效缩短扫油臂的长度;同时,收油机作业时才需要下降接触水面,这就有利于收油机的保养维护.

对于内河双体船而言,其稳性、操纵性、快速性指标均较单体船为优;但是相对于单体船而言,双体船造价略高,同样船长的情况下,空船排水量略大,有效装载量较小,表现在污油舱的容量较单体船方案为小.图1为安装在连接桥间的收油机.

方案二 单体/船首内置式收油机船型方案

本方案收油机放置在船体首部,船体首部结构需要配合收油机的使用要求作出适应性改动,并采用2扇可开闭的船艏门作为首部船体线型.在工作状态,首门打开,收油机的扫油臂伸至水面,收油机开始进行收油工作.

图1 安装在连接桥间的收油机

对本方案而言,首门的加工比较复杂,一方面必须与船体首部结构相配合;另一方面,由于加工工艺的限制,首门外型以垂直平面为主,增加了船舶首部型线处理的难度,引起较大兴波阻力,影响船舶正常航行状态时的快速性能.此外,由于制造加工工艺的限制,首门结合部位只可能做到风雨密,布置在首部的内置收油机有一部分长期浸没在水中对收油机的使用保养也是不利的.且首部安装收油机的部位由于开有一道槽,这就使得船舶损失了这个部位一定的排水量.

方案三 单体/内嵌式收油机船型方案

本方案的2台收油机布置在单体船的两舷并开有侧门.相较与方案二而言,对船舶的快速性能影响小一些,相较与方案一而言,该船船体结构重量要小些.

方案二、方案三两侧船体内都要内嵌收油机,要损失一定的排水量,甲板作业面积也很紧张,双体船的收油机布置在2个片体间,仅作业时降至水里,平时收起不与水接触,维修保养方便,且不增加附体阻力.而单体船的收油机布置在首部(船首内置)或舷侧(两舷内嵌),船体结构上均需开门,收油机长期与水接触,维修保养需上坞.双体方案较单体方案有较大的甲板作业面积,船长较短经济性较好,片体瘦削,高速时阻力较小,双体船的操纵性及回转性较好,2个片体能保证它有良好的航向稳定性.不足的是双体船片体瘦削,排水量较为紧张.综合比较后选择双体船型,设全回转舵桨装置两套,回转灵活,能保证低速作业航行时回转及稳定性能.该船的主尺度及主要参数见表1.

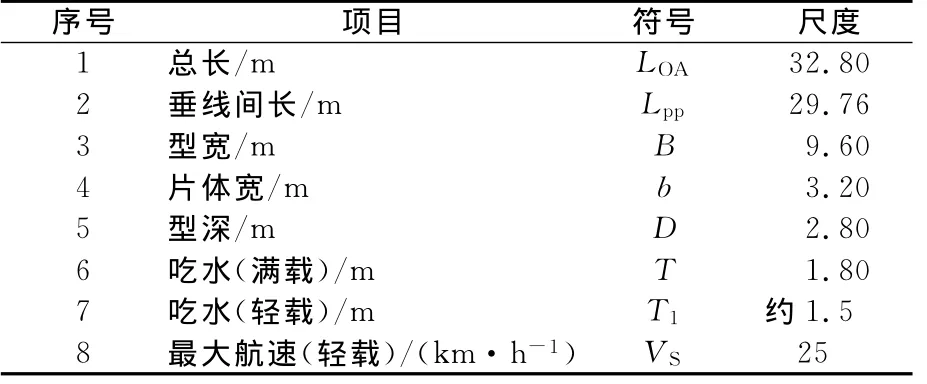

表1 主尺度及主要参数

2 船模试验及分析研究

1)推进方式比选 该船设计航速为25 km/h,Fr为0.395,接近过渡艇船型,但作为溢油回收船,要求回收油工作航速1~4kn时稳定,操纵灵活,为此进行了多种推进方式的比选,见表2.

表2 推进方式比较

全回转舵桨在日常管理和维护保养方面最简单,实船业绩较多,可作为首选方案[3-4].而针对于该船航速高、Fr高达0.395的情况,选用不带导管的全回转舵桨可能更有利于快速性能并进行了试验比较.

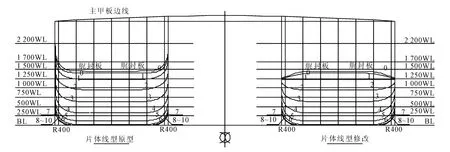

2)线型优化:采用尖艏、纵流尾型. 船首线型尽量尖瘦以减小兴波阻力,尾部去流段纵剖线尽量平顺,使螺旋桨来流顺畅.适当的浮心位置取在舯后-2.8%Lwl左右.由于航道要求吃水较浅,为保证舵桨安全使用,防止产生气蚀和空泡,为避免全回转舵桨工作时空气吸入影响效率,对尾部线型进行了优化对比试验.尾部片体线型见图2.

图2 尾部片体线型

图3 为尾部片体线型,左侧片体为常规尾型,右侧为优化尾型.右侧7站至尾封板两侧改为逐渐向下向后形成边整流鳍尾,防止空气吸入并有整流作用[5-6].

优化设计方案确定后,对不同吃水、不同尾型、带导管的全回转舵桨和不带导管的全回转舵桨等船型方案的船模进行快速性试验,试验状态表见表3,模型尾部带导管的整流鳍尾型见图3.

图3 带导管的整流鳍尾型

表3 试验状态表

由模型阻力换算至实船阻力时采用付汝德法(Froude’s Method),摩擦阻力系数计算采用I.T.T.C.—1957公式,其表达式为

模型-实船换算摩擦阻力补贴系数取为△Cfs=0.4×10-3,所有的阻力试验结果全部换算至标准水温t=15℃的淡水状态,换算结果中附加了5%的阻力贮备.附体湿表面积均计入阻力换算中.

试验状态4即改型的整流鳍尾型,试验状态5即尾部园舭常规线型;试验状态1和2中的全附体即带导管和呆木,试验状态3是去掉呆木和舭龙骨但保留导管;试验状态4和5中光体是指去掉呆木、舭龙骨、导管.有效功率预报曲线见图4.

图4 实船有效功率曲线

从试验结果可以看出:

1)在设计吃水1.5m时,试验状态4和5即尾部圆舭常规线型,光体即改型的整流鳍尾型对比:改为整流鳍尾型后,阻力没有增加,阻力和圆舭常规线型很接近,在设计航速25km/h附近还有所下降;说明整流鳍尾不但能防止空气吸入并且有一些整流作用.

2)带导管的全回转舵桨和不带导管的全回转舵桨阻力比较:即只保留导管的试验状态3和试验状态4与5中光体阻力相比,从阻力曲线和有效马力值可以看出,带导管的阻力增加了约30%,导管的设置可以提供较大推力,往往适用于中、低速船舶,功率负荷大于25的重载工况下,在较高速船上要结合操纵性和快速性能综合考虑其适用性,可以选择不采用导管.

综合分析:

1)从总布置方面考虑,由于本船吃水较小,如果采用带导管舵桨时,由于导管占据了桨叶上部空间,舵桨下缘将突出到基线以下约200mm(见图5),这样对航行安全不利.如果取消导管,舵桨下缘可基本处于基线附近.

图5

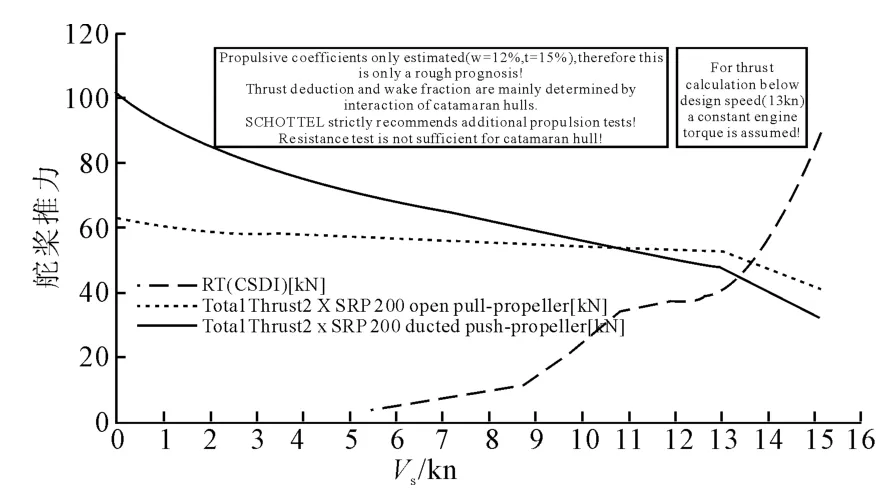

2)图6是根据船模试验阻力数据预报情况,由舵桨厂家提供的舵桨推力和航速预报.其曲线为本船不带导管状态时的船模换算阻力曲线(未考虑5%阻力附加值),以及不带导管时的舵桨推力曲线(由肖特尔公司提供),交点处即为设计航速,约为13.65kn,再进一步考虑船模换算的5%阻力附加值,设计航速约13.5kn.

图6 航速预报图

3)为便于分析带导管舵桨、不带导管舵桨对推力的影响,将带导管时的舵桨推力曲线(也由肖特尔公司提供)也在图6中同时列出.(注:采用带导管的舵桨后,由于此时的船舶阻力曲线大幅提高,曲线交点约为12.5kn,请参见图7及图5所示的推力曲线和有效功率曲线.

从图7可以看出,带导管与不带导管相比,在低速状态(小于10.5kn航速)时,舵桨的推力值为带导管状态大于不带导管状态;而在大于10.5 kn航速以后,舵桨的推力值为不带导管状态大于带导管状态.换言之,在高速状态下,舵桨不带导管时有利,船舶航速较高;而在低速状态下,舵桨带导管时有利.鉴于本船巡航状态占据其使用寿命的绝对多数,从保证巡航速度、提高节能减排效果考虑,采用不带导管舵桨是有利的.

而在低速状态下,虽然采用不带导管的舵桨作为推进装置,与采用带导管的舵桨相比,其推力有所下降,但由于本船尺度较小,且为360°全回转舵桨,对于船舶的操纵性能的不利影响是基本可以忽略的.

4)尾型采用整流鳍尾型.

3 结论及建议

在研发设计中,在选择双体船型方案后,对该船的快速性能进行了研究设计,针对尾部线型优化比较、带导管全回转舵桨和不带导管全回转舵桨等不同船型方案进行了船模试验和分析研究,从船型选择、尾型优化及推进方式等几个方面综合考虑,解决了船舶装载和布置、轻载快速性能和低速稳定操纵性等矛盾,取得了较为理想的结果,首制船各项性能指标达到设计要求.

通过发现船模试验研究发现:

1)带导管全回转舵桨对航速影响较大,不采用导管时在同样吃水条件下螺旋桨直径可以取得略大一些,效率高一些,在相同主尺度和主机功率下,航速相差约1kn,故对航速要求较高的船舶不建议采用带导管螺旋桨作为推进方式.

2)由于吃水较浅,为配合使用舵桨,尾部可采用边整流鳍线型,对减小阻力,防止产生气蚀和空泡都有好处.

3)收油机安装在片体之间,安装导轨处舷侧应尽量设计为平行垂直段,保证导轨能安装在船体内侧,对船舶快速性能影响减到最小;双体船对排水量的变化较敏感,所以在预估重量重心时需要力求准确,留有余量.

[1]王国强,董世汤.船舶螺旋桨理论与应用[M].哈尔滨:哈尔滨工程大学出版社,2007.

[2]陈 进.18m 航道快艇设计[J].船海工程,2012,41(2):55-58.

[3]文逸彦,杨松林,陈 鹏,等.一种三体船快速性的研究方法[J].船海工程,2011,40(6):106-108.

[4]朱文康,周建平.中国渔政33511设计探析[J].江苏船舶,2007,24(1):55-58.

[5]王世杰.35m高速海事指挥艇设计[J].江苏船舶,2008,25(1):24-27.

[6]浦伯良,杨 波,季培德,等.江苏新一代内河港监艇:C系列港监艇设计[J].江苏船舶,2001,18(2):46-49.