热轧板带高镍铬无限冷硬轧辊的生产要点

李德洪,张泽利

(唐山钢铁集团重机装备有限公司,河北 唐山 063306)

前言

高镍铬铸铁是一种重要的耐磨材料,其硬度及强度都优于普通白口铸铁,而且生产工艺选择离心铸造工艺。由于高镍铬铸铁具有良好的耐磨性、抗粘性、抗热裂性和抗剥落性,高镍铬无限冷硬轧辊广泛应用于热轧板带钢的连轧机工作辊,至目前止,国内外几乎所有热轧带钢连轧机精轧后段工作辊,大量选用高镍铬无限冷硬复合铸铁轧辊。

1 生产工艺对高镍铬轧辊硬度的影响

轧辊是机械设备中的主要磨损件之一。如何提高轧辊的力学性能和使用寿命,以适应轧钢企业发展的需要是当前的一个重要课题。提高轧辊的硬度、韧性和耐磨性对于增长其使用寿命有较好的效果。为了使小直径工作辊能承受因直径减小而增加的辊面接触压力和轧制周次并保持良好的辊面质量,要求轧辊具有硬而致密的外层材料,以便使其磨损率下降。此外,该轧辊是用于热轧板带钢的轧制,因此要求其外层材料在高温下仍能保持优良胜能,生产工艺对于轧辊具有重要的影响,具体影响分析如下:

1.1 铸造工艺的要点

镍铬无限冷硬轧辊的铸造工艺要点主要包括离心机的转速要求、化学成分的调节以及铸造过程控制等,通过对其进行优化,从而提高镍铬无限冷硬轧辊的综合性能。

1.1.1 离心机转速确定

离心机转速对轧辊质量的影响尤为重要。钢液在离心机转动过程中,当密度大于金属溶液的元素时,随着离辊面距离的增加,其元素含量不断降低,而密度小于金属溶液的元素则随着离辊面距离的增加,其元素不断增加。而密度与金属溶液相近的元素,如铬则偏析不明显。随着铸型转速提高,轧辊偏析加剧。根据康氏公式(1),通过重力系数与铸件内半径来确定冷型的转速,其计算公式为:

式中,n:冷型转速,r/min;R:铸件内半径,m;G:重力系数。

辊模转速是根据重力倍数来确定的,其中重力倍数是轧辊在旋转时的离心力与正常重力之比,相关的计算结果只能作为参考,铸型实际转速应根据具体生产条件而定,还与离心机种类、辊模壁厚、涂料、钢液浇注温度、浇注速度、轧辊的组成以及环境因素有关。

离心铸造生产过程中,液态金属内部和铸型壁都会受到液态金属压力即离心力的作用。离心浇注时,钢液浇入铸型后便形成了一个液态筒体。由于钢液顺序凝固以及筒体外层温度梯度大,外表面很快凝固成一层薄的固态壳体。内层未凝固的液态金属受到离心力直接作用在刚凝固的外层壳上,而外表固态壳层是凝固时间不长、内部为受到高温液体加热的高温层,其边缘温度处在液-固两相的临界温度上,晶体之间的结合力明显下降,强度很低,在离心力的作用下容易拉裂,这个高温薄层形成了裂纹源。裂纹源在冷却过程中,受离心力和内应力的共同作用,不断生长,最终成为裂纹。

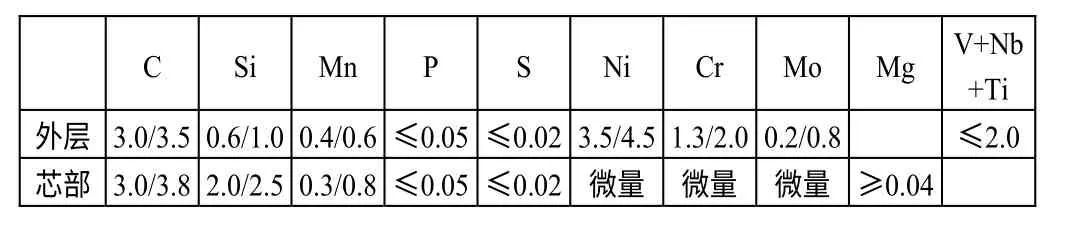

1.1.2 轧辊内外层的化学成分

轧辊辊面选材应兼顾耐磨性、耐热性及韧性,硬度均匀性要好,各合金元素要合理匹配,抗事故能力要强,基体组B(贝氏体)+M(马氏体)少+P(珠光体),外层材质为高NiCrMo无限冷硬合金铸铁;辊芯选择强韧性好的球墨铸铁,采用亚共晶碳当量,为了提高辊颈力学性能及保证避免产生球化缺陷,适当加入一些合金,芯部化学成分按照球铁控制。球化剂可选用纯镁球化剂或者稀土镁球化剂,由于稀土镁成本低于纯镁,而且稀土镁球化效果可以达到生产要求,所以一般选用稀土镁球化剂。

表1 轧辊外层与芯部化学成分

在轧制薄而硬的带钢时,压缩比、轧制力比较大,轧辊芯部材质交错地受正负应力的作用,在超过疲劳极限时会引发微裂纹的产生,随着微裂纹的增加则会导致芯部材质的弱化,在随后的工作过程中这些裂纹通过传播会合逐渐由芯部延伸到辊身表面,进而产生轧辊剥落。为预防轧辊剥落的产生,对轧辊铸造厂家来说,应根据客户的要求及轧辊工作的实际状况对负荷大的轧机采用高强度的芯部材质,这也是填芯材质采用球墨铸铁的另一个原因。

1.1.3 浇注温度确定

液相线温度的计算公式采用的是目前应用较为广泛的经验公式,如下式:

T=15391[70ω(C)+8ω(Si)+5ω(Mn)+30ω(P)+25ω(S)+ω(Cu)+4ω(Ni)+1.5ω(Cr)]

式中,质量分数前的数字为对应元素的温度系数。公式计算精度可达到-15 ℃~+5 ℃。

根据钢铁液相线温度计算公式,计算出外层铁水液相线温度为1 200 ℃左右,芯部球墨铸铁水为1 240 ℃左右,浇注过冷度控制在100 ℃~150 ℃,出铁温度略高50 ℃~70 ℃。

浇注原则为:高温出炉,低温浇注。考虑钢包烤包、降温等因素的影响,来确定外层的浇注温度。同时现场采用液相线温度仪进行检测。冶炼采用中频炉,芯部铁液出铁时,先出2/3,稍后再出剩余铁液。这使石墨的球化反应有充足的时间,且球化反应属于降温过程,后出的1/3铁液有一定的升温作用。

1.2 高镍无限轧辊热处理工艺的要点

高镍无限轧辊热处理工艺的要点,主要与以下因素有关:①生产过程。由于在浇注时对钢液的流量控制不好,时快时慢有时还会短时断流,会造成浇注的辊环形成分层,在冲击样的断口处有时会看到黑色的氧化夹层。其次,由于试样的线切割都较为困难,常常造成冲击试样表面的凹纹或凸纹,也会对冲击结果产生误差。但是在多次冲击试验后,也有很多表面加工平整,尺寸准确,断口整齐无分层现象的试样其韧性值还是不高,所以最终认为,试样的制备方面却是对冲击韧性值偏低造成一定影响,但不是主要原因。②热处理工艺的选择。不同的热处理工艺条件对冲击韧性有较明显的影响,硬度和韧性不可能同时得到峰值,通过提高淬火温度和回火温度,在损失较小硬度的前提下可同时提高一定冲击韧性值。所以,热处理条件的选择是影响冲击韧性的一个原因。硬度是辊环的重要性能指标,辊环在工作过程中为保证线材的尺寸精度,应能保持其轧槽形状和尺寸不会发生变化。辊环在轧制过程中承受高温及较大的冲击,因此,使高速钢保持足够的硬度和韧度,有利于延长辊环的寿命。③钢的晶粒度和钢中碳化物的数量、大小及分布情况以及残留奥氏体量等均对钢的强度和韧性有很大的影响。

2 结束语

通过生产工艺对高镍铬轧辊硬度的影响分析,提出了相应的工艺改进措施,能够有效的避免常见缺陷的产生,保证了铸造过程的顺利进行。

[1]郝石坚.现代铸铁学[M].北京:冶金工业出版社,2009.

[2]李学辉.离心浇注机的转速对产品质量的影响及控制[J].四川冶金,2008(1):44-45.

[3]王会群.过热温度和保温时间对镍硬白口铸铁组织的影响[J].特种铸造,2007(5):47-49.

- 科学之友的其它文章

- 不同干燥方法对苜蓿品质的影响*