108 m下承式无竖杆钢桁梁整体式节点板受力分析

郭子煜

(中铁工程设计咨询集团有限公司,北京 100055)

节点板是钢桁梁的主要构件,主桁杆件及桥面系的内力通过节点板传递。国内新建钢梁桥上,整体节点已经取代了拼装式节点,成为我国铁路钢桁梁的发展趋势[1]。整体节点的钢梁杆件是将节点板与一端的弦杆焊接成为一个整体,主桁节点板成为箱形,这样能更好地传递内力[2]。以某高速铁路108 m双线下承式简支钢桁梁中某一节点及其横梁为研究对象。

由于本桥采用纵横梁体系,只在节点处有横梁,且横梁高度远大于弦杆高度,设计时将节点板高度与横梁腹板等高,为了控制节点板横向变形,在节点板上方设计一块与横梁上翼缘等宽等厚的上盖板,并在节点板之间设置隔板,节点板与横梁腹板间设置与横梁腹板等厚度的连接板[3]。对节点板、横梁及其他隔板建立有限元模型,通过对其应力及变形的分析,得出该节点处各杆件的设计满足受力及变形要求。

1 节点及横梁尺寸

本桥主桁无竖杆,共8个节间,每个节间13.5 m,主桁中心距13.5 m,下弦内宽820 mm,外高1 350 mm,横梁高2 800 mm,横梁翼缘厚50 mm,腹板厚24 mm。桥面荷载通过4片纵梁传递给横梁。本文选取的节点板厚36 mm,节点板及横梁构造如图1所示。节点板的圆弧R采用700 mm的大半径圆弧,可以有效地提高节点板的受力性能[3],节点板的宽度d为1 350 mm(即弦杆高度),R/d>1/2是最佳整体节点形式[4],钢材材料为Q370qE。

图1 节点板及横梁构造(单位:mm)

2 有限元建模参数

2.1 模型建立及单元划分

计算模型采用有限元软件MidasFEA建立,选取钢桁梁某节点及相应位置处的横梁建立有限元模型,此处节点所受右侧腹杆的压力,和左侧腹杆的拉力为各节点中最大。所有杆件均采用板单元模拟。模型共划分板单元47 729个。单元模型参见图2。

图2 结构整体模型单元节点

2.2 模型简化

模型仅选取某节点及其横梁进行建模分析,对于模型范围外的结构对本模型产生的轴力与弯矩,均通过均布荷载施加在节点板边缘。所施加外力由全桥整体模型midas Civil程序计算结果提取。横梁在纵梁处所受集中力,按影响线加载计算得出。

计算中不考虑结构材料的非线性,将结构视为均质弹性体,以弹性模量和泊松比表示结构的材料特性,不考虑几何非线性效应。

2.3 边界条件模拟

本计算主要是模拟在钢桁梁设计中,节点板受腹杆内力最大时,横梁对节点板及隔板的影响,将节点板一侧固定形成静定体系。

2.4 荷载取值、模拟

(1)自重:模型结构自重由有限元程序根据相应材料及尺寸自行计入;

(2)节点板受力:主桁内力F1以均布荷载施加于节点板上,腹板内力以节点力的形式施加于连接截面的形心节点上。具体施加的各外力及约束如图3所示。

(3)横梁受力:将纵梁对横梁的作用力简化为4个集中力,大小为1 880 kN。

图3 节点板受力

3 有限元计算结果

3.1 模型应力场

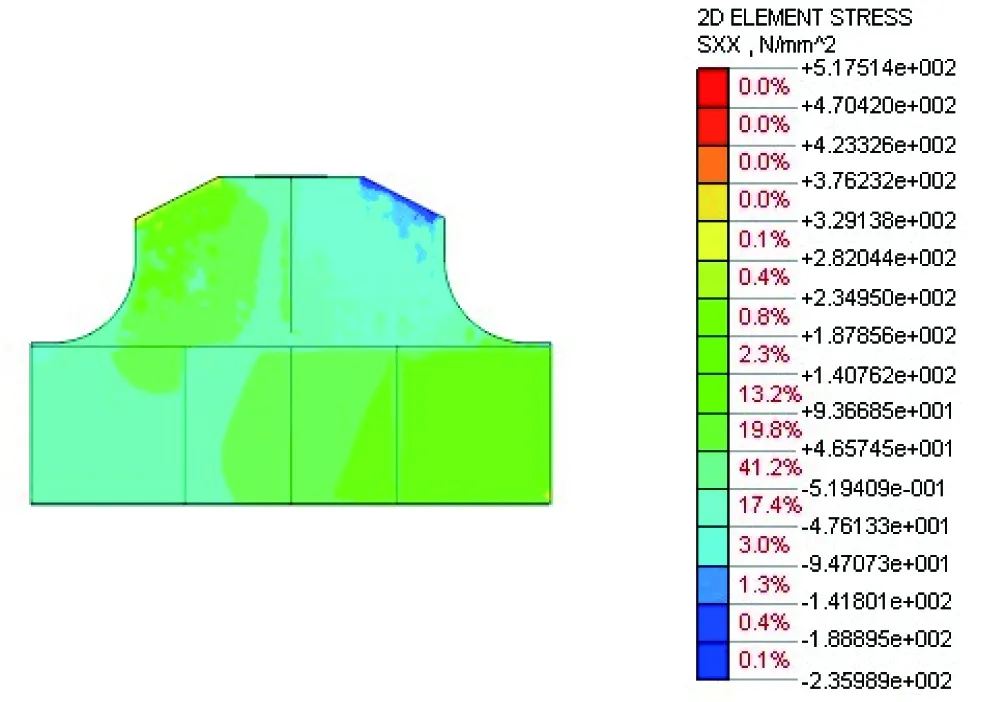

经建模计算,得各力作用下节点板及隔板局部应力场如图4~图5所示。其中,对于节点板,由于R/d>1/2,最大应力并不发生在节点板圆弧的起始处,圆弧的应力集中效应已经趋于平稳[4],下端与下弦过渡处应力较为集中[5-6],但已不是最大应力处。最大主拉应力出现在F3施加处,局部应力为243 MPa,沿腹杆轴线向节点板中心拉应力越来越小。最大主压应力出现在F2施加处,为109 MPa,沿腹杆轴线向节点板中心压应力越来越小。对于与节点板焊接的上下隔板,上隔板最大主拉应力为229.9 MPa,出现在上隔板与外侧节点板焊接下端,最大主压应力为2.6 MPa,出现在上隔板下端。下隔板最大主拉应力为124.2 MPa,出现在下隔板与外侧节点板焊接下端,最大主压应力为4.8 MPa,出现在隔板中心。拉应力及压应力均小于规范限值[7],符合要求。

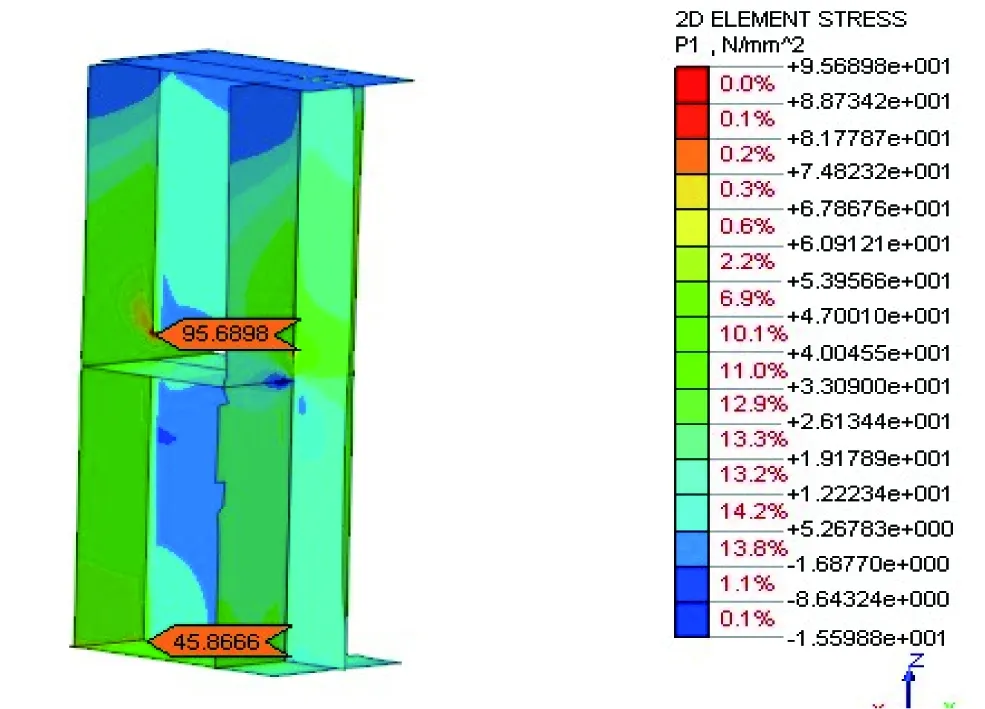

隔板焊缝处是疲劳强度控制的关键部位[8]。模型隔板焊缝疲劳应力的检算,将一线最大活载,另一线为80 kN/m活载加载所得的模型外力加载到本模型上。冲击系数按1+18/(40+L)。计算本模型的应力如图6所示。上下隔板应力最大处的应力幅分别为95.7 MPa和45.9 MPa。满足规范要求。

图4 节点板Sx云图(单位:MPa)

图5 横隔板局部Sx云图(单位:MPa)

图6 隔板应力幅(单位:MPa)

3.2 横梁对节点板的影响

经建模计算,整体模型的横向位移如图7所示。模型的边界条件是在模型的最外侧的4个点进行铰接约束,横向变形完全靠自身的刚度抵抗,模型以外并没有施加约束,而实际钢梁在节点处的横向变形,还受到主桁及腹杆在横梁面内约束,故模型计算所得的变形是偏于安全的。模型的最大横向位移为3 mm,位于节点上盖板,转角为1.1‰。规范中并未对节点板的横向转角有规定,查阅相关资料也并未找到相关限值,但1.1‰的角度基本可以忽略。

图7 模型横向位移(单位:mm)

4 结论

通过上述应力及位移图表可得:

(1)结构在外力作用下应力图结果,基本能反映出结构在外力作用下的受力变形状况,基本符合结构变化规律;

(2)结构在外力作用下,节点板,隔板及其焊接处应力均小于规范限值,结构受力变形符合要求;

(3)当节点板R/d>1/2时,圆弧的应力集中效应已经趋于平稳,最大应力并不发生在节点板圆弧的起始处,而是发生在施加腹杆外力处;

(4)通过模型分析可得,当无竖杆钢桁梁的节点板高度由横梁高度控制时,在节点板上端设置上盖板并与横梁上翼缘焊接,节点板之间设置横隔板,这样可以控制节点板在横向的变形,设计满足要求。

[1] 赵廷衡,林荫岳.京九线孙口黄河大桥整体节点钢桁梁[J].铁道工程学报,1996(3):53-61.

[2] 铁道部大桥工程局.孙口黄河大桥技术总结[M].北京:科学出版社,1997.

[3] 运输省铁道局.铁路结构物设计标准及解说钢桥、结合梁桥[M].日本:丸善株式会社,2003.

[4] 张建民,高锋.钢桁梁桥整体节点的优化分析[J].中国铁道科学,2001(5):89-92.

[5] [日]小西一郎.钢桥[M].北京:人民铁道出版社,1980:11-29.

[6] 李厚民,熊健民,余天庆,王天亮.钢桁梁整体节点技术研究[J].湖北工学院学报,2001(1):44-47.

[7] 中华人民共和国铁道部.TB10002.2—2005 铁路桥梁钢结构设计规范[S].北京:中国铁道出版社,2005.

[8] 李厚民,熊健民,余天庆,诸利波.钢桁梁整体节点模型强度分析[J].湖北工学院学报,2002(1):38-40.

[9] 李富文,伏魁先,刘学信.钢桥[M].北京:中国铁道出版社,2002.

[10] 中华人民共和国铁道部.TB10002.1—2005 铁路桥涵设计基本规范[S].北京:中国铁道出版社,2005.