现代快恢复二极管设计方法的研究

孙鹏飞,胡钦高,邓 锋,李宁家

(沈阳工业大学 信息科学与工程学院,辽宁 沈阳 110870)

目前由于普通快恢复二极管动态特性较差,以及雪崩击穿导致的过热效应,当器件高频工作时,可靠性与使用寿命就会降低或者根本达不到新型电力电子器件的要求,所以需要克服普通二极管的缺陷,对PIN二极管进行改进,优化其动态特性,从而实现保证反向击穿电压的前提下,降低反向恢复时间,较少反向恢复峰值电流,从而提高器件的关断速度。

1 快恢复二极管两极的设计

对于快恢复PIN二极管来讲,其与普通PIN二极管的区别在于普通二极管主要是依赖其静态特性即低压降对于pin二极管其阳极浓度要大于阴极浓度,这一点对于快恢复二极管却不适应,快恢复二极管主要是考虑其动态特性,即反向恢复过程,而对于快恢复二极管如果pin二极管阴极浓度比阳极浓度低的情况下很有可能发生这种情况:当阴极的等离子已被完全耗尽时,而n-区域中还有大量的剩余载流子,结果会在阴极发射极形成耗尽层和电场,即阴极耗尽层在阳极发射极耗尽之前就已经形成,那么随后两个空间电荷区相互接近对方,消耗n-区域剩余的载流子载流子,当两个耗尽层相遇时,此时n-区域剩余的载流子将被消耗完,电流瞬间变为零。这个过程中会产生一个很高的电流变化率di/dt,那么其将在电感Li中产生很大的电压如式(1):

这个电压足以烧坏半导体器件和电路中其他器件。

所以对于现代快恢复二极管来说,阳极的浓度要低于阴极在第三章提到两极的浓度要大于1019cm-3,这样既可以避免上述的瞬变过程发生,还可以使器件具有良好地欧姆接触,可以改善PIN二极管的正向特性。

为了PN结的平坦,为了电压一致性好,且容易控制,选取 Δρ/ρ叫小的单晶是必要的,Δρ/ρ需控制在 10%以内,即尽量采用截面电阻率均匀的硅单晶,使空间电荷区均匀,结电容小,关断时不至于产生过大的反向恢复峰值电流,即过大的能量损耗;而中子嬗变掺杂工艺仅限于掺磷,即仅适用于N型硅,这也是选取N型硅的道理之一。由于μn比μp大得多,(一般比μn≈3μp),和P型半导体硅材料相比,N型半导体硅材料制成器件的高温特性等要好得多,因此大量采用的均是N型硅半导体材料,这在中子嬗变技术成功用于生产硅单晶后,N型硅单晶材料的应用就广泛了。

根据电阻率与浓度的关系中可知:当N型材料ND<1×1015cm-3,其关系如式(2):

当 ND>1×1015cm-3,公式(2) 变成(3)的形式:

根据基区最大掺杂浓度与雪崩击穿电压Vbr(单位为V)的近似公式:

这样就可以根据厂家所要求的电压,来算出衬底掺杂的浓度,进一步得出电阻率的值。

由于二极管的雪崩能力主要由电场强度E所决定,E越大,雪崩能力越强。

可知,选取低电阻率的硅单晶,可以获得较高的雪崩能力,即可制造高压二极管,而且低电阻率还可以降低了反向恢复峰值电流,提高其动态特性。

对于PIN结构即p+n-n+结构通常采用穿通结构,由于非穿通结构基区宽度较宽WN≈1.1Xm,导致正向压降增大,功耗增加,不利于制作大功率器件。而穿通结构I区的宽度Wi小于雪崩击穿的空间电荷区在该区的展宽Xm,空间电荷区展宽为:

当对器件的击穿电压VPT要求一定时,有一个最小的Wim,对应一个最佳的基区电阻率ρn0。即:

但是对于穿通结构的PIN二极管还存在这样一个问题:就是在二极管关断的时候,当在p+n-结上形成耗尽层以后,耗尽层不断地向n-区域扩张,将剩余的载流子复合掉。问题发生了:空间电荷区在电流降为零之前到达了n+发射极,由于n+区域是高掺杂浓度,空间电荷区的剩余载流子无法穿越n+区,也就没有剩余的载流子来产生电流,因此电流会瞬时下降造成瞬变。

所以对于基区n-的宽度应做的宽一点,但是宽度的增加,势必会导致器件的功耗增加。所以通过基区宽度的变化来实现这一点是不可取的,那么就通过改变基区浓度来实现,采用较低的电阻率、以及采用穿通+缓冲层的结构。缓冲层的存在,不仅可以缩短基区,而且减小反向恢复峰值电流,减小器件的能量损耗。

为了使二极管反向恢复速度加快,控制基区少数载流子寿命是必须的;我们可以在工艺上通过非均匀的纵向载流子分布法来提高软度因子,在阳极附近的载流子寿命较小,这样可以获得较小的等离子浓度。中间区域较高的载流子寿命用来形成一个向阴极逐渐增加的等离子浓度。用该方法,可同时获得低瞬变发生几率与合理的通态压降。

2 仿真验证

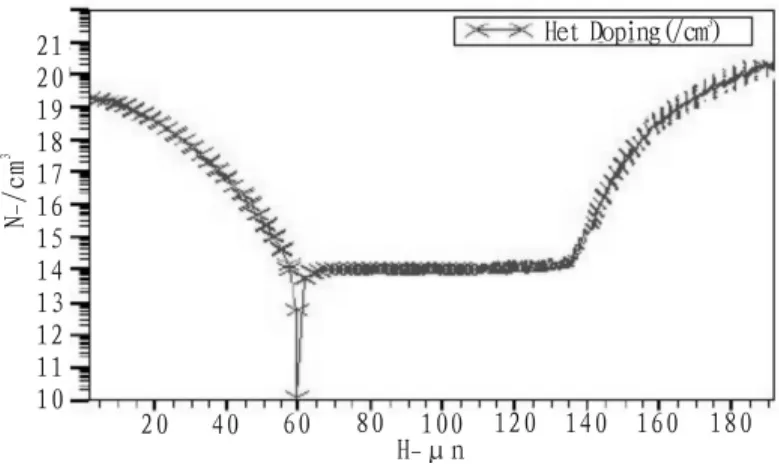

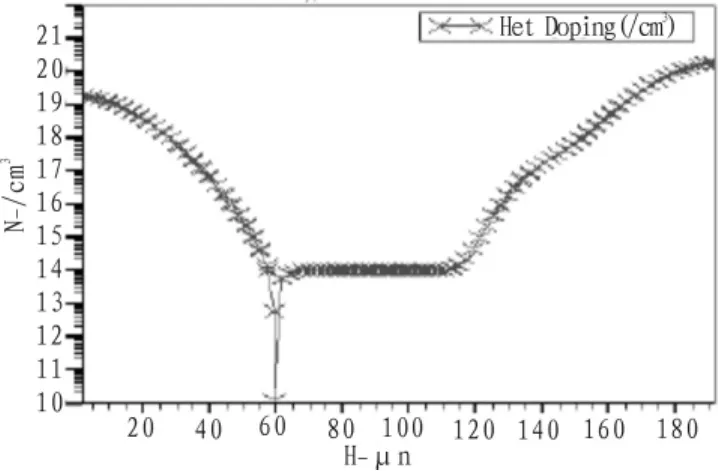

设计一个采用P+N-N+结构的1 000 V,电阻率在20 Ω·cm,空间电荷区展宽在81 μm;横坐标为片厚 d/μm,纵坐标为各部分的杂质浓度;片厚d=200 μm,两极为重掺杂,P+浓度为2×1019cm-3、N+浓度为 2×1020cm-3、 基区 N-的浓度为 2×1014cm-3;P+宽度为 60 μm,N-宽度为 80 μm,N+厚度为 60 μm。 如图1所示。

图1 p+n-n+结构掺杂浓度曲线Fig.1 Doping concentration curve of p+n-n+-diode

本实验做了反向峰值电流随不同正向电流密度的变化曲线;如图2所示。

图2 反向恢复电流随正向电流密度变化的曲线Fig.2 Change of reverse recovery current with forward current density variation

曲线1代表正向电流密度为120 A/cm2、曲线2代表正向电流密度为110 A/cm2、曲线3代表正向电流密度为100 A/cm2、曲线4代表正向电流密度为 90 A/cm2、曲线 5代表正向电流密度为80 A/cm2;所以曲线1到5是表示反向电流随正向电流密度逐渐下降的曲线图。

通过图2可以发现,这两种分析所得到的结论基本一致,PIN二极管正向电流密度越小,反向恢复过程中的峰值电流就越小,所用的反向恢复电荷就越少。

从某种意义上说,反向恢复电荷Qrr在数学上定义为Irr在反向恢复时间trr内的积分,反向恢复时间trr定义为穿过反向恢复峰值电流I˙rrm和0.25Irrm的一条直线与时间轴的交点。那么从t1-t5时间段电流曲线与时间轴围成的面积即为反向恢复电荷Qrr;从而可以得到式(9):

从图2可以看出正向电流密度越小,反向恢复峰值电流就越小,反向恢复时间就越小,器件的关断速度越快,关断时所消耗的能量就越小。

正向电流的大小与p+n-结处载流子的浓度有关系,如式(10)

从式(10)中可以看出载流子的浓度p(x)与pin二极管的正向电流密度jpin近似成正比。那么就进一步说明要想使反向恢复时间减小,我们就的使反向恢复峰值电流减小,反向峰值电流的减小,可以通过减小正向电流密度来实现,而正向电流密度减小,使p+n-处载流子的浓度降低,这就需要阳极像基区注入载流子浓度就要减小,也就是说阳极的注入效率要小,所以反向推出对于阳极浓度选取就得采用低阳极浓度技术,是阳极注入到基区的载流子浓度要低;那么在反向恢复过程中,即便有高的电流变化率di/dt,它所产生的反向恢复电流峰值也不会太高,进而使反向恢复电荷减小,提高了二极管的关断速度。

实质上,整个反向恢复过程就是I区中抽取盒复合掉的电荷总量Qrr,那么,I区的电流方程可以表示为:

τ为载流子寿命,If为导通时的正向电流。从(12)式可以看出载流子寿命τ越小,反向恢复过程越快,所花费的反向恢复时间越小。所以我们要尽量减少τ的值,就是说少子寿命是限制反向恢复时间缩短的一个重要因素。

所以为了使二极管的反向恢复速度加快,降低基区的少数载流子寿命是必须的,下面就是验证通过不同的少子寿命看反向恢复电流的变化如图3所示。

图3 反向恢复电流随少子寿命的变化Fig.3 Change of reverse recovery current with the minority carrier lifetime

图 3 所验证的是在少子寿命分别取 2 μs、1 μs、0.5 μs、0.1 μs是反向电流的变化,从图中,不难看出随着少数载流子寿命的降低,反向恢复电流峰值也相继减小,反向回复时间也减小,与之前理论分析一致。

对于加入缓冲层的二极管采用P+N-NN+结构,横坐标为片厚 d/μm,纵坐标为各部分的杂质浓度;片厚 d=200 μm,两极为重掺杂,P+浓度为 2×1019cm-3、N+浓度为 2×1020cm-3、基区N-的浓度为 2×1014cm-3、N 区缓冲层的浓度 3×1016cm-3为 P+宽度为 60 μm,N-宽度为 60 μm, 缓冲层 N 厚度为 20 μm,N+厚度为60 μm。如图4所示。

带缓冲层结构的二极管反向恢复软度大大增加。由于缓冲层的杂质浓度高于衬底的浓度,在反向恢复过程中使得耗尽区到达缓冲层后扩展明显减慢。这样,经过少数载流子存储时间之后,在缓冲层中还有大量的载流子未被复合或抽走,使得复合时间相应增加,从而提高了二极管的软度。

图4 加缓冲层的p+n-nn+结构的掺杂浓度曲线Fig.4 Doping concentration curve of p+n-nn+-diode with the buffer layer

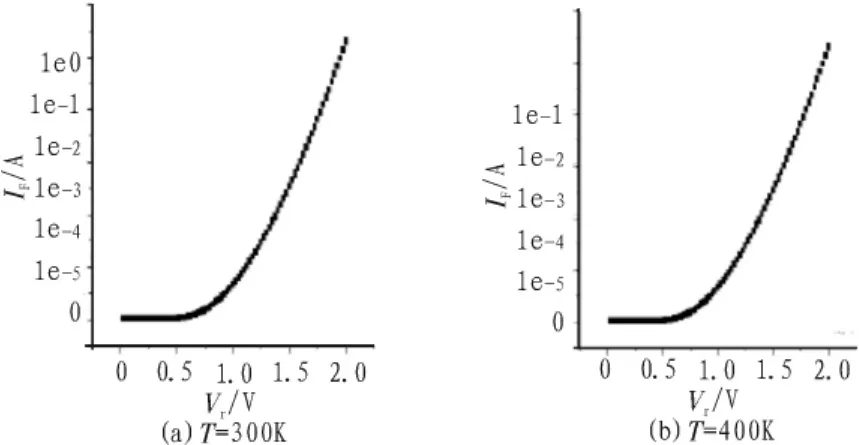

不同温度下pin结构二极管与p+n-nn+结构的电流电压曲线。

图5 常温与高温下pin二极管的正向电流电压曲线Fig.5 Forward current-voltage curve for normal and high temperatures of pin-diode

图6 常温与高温下加入缓冲层的p+n-nn+结构正向电流电压曲线Fig.6 Forward current-voltage curve for normal and high temperatures of the p+n-nn+diode

缓冲层结构的引入极大的减小了基区的厚度,从图4中可以看出,由于缓冲层结构的引入,使N-区域的厚度明显减小,而N区域得浓度比N-区域浓度要高2个数量级,那么其电阻率也就比原来N-区域的电阻率小一个数量级;从而使正向导通压降明显的下降,由图5、图6可以看出,随着温度的升高,二极管的正向压降随之上升;并且带缓冲层的二极管,高温对其正向导通特性的影响非常的非常小,但是对普通二极管的影响较大。

3 结束语

通过对快恢复二极管的理论研究,其动态性能是至关重要,要想使反向恢复时间减小,即必须是反向恢复峰值电流减小。那么对于普通二极管它的结构不适合做快恢复二极管,就得采用新的结构,本文通过仿真验证了对于低阳极浓度,与降低基区少数载流子寿命都与理论所得出的结果一致,更加证明了上述分析的正确性,而且由于基区宽度的问题,一直困扰了二极管的发展,本文由提出了加入缓冲层的方法,通过实验验证可以有效的缩短基区,降低导通压降,提高器件的软度因子,达到了改善器件性能,优化动态特性的目的。

[1]张斌,张海涛,王均平.超大电流密度低压二极管研究[J].半导体技术,2005(2):5-12.ZHANG Bin,ZHANG Hai-tao,WANG Jun-ping.Research on the low breakover diodewith very large current density and very low voltage drop[J].Semiconductor Technology,2005(2):5-12.

[2]谢书珊,胡冬青,亢宝位.高压功率快恢复二极管的寿命控制研究[J].固体电子学研究与进展,2008(1):13-22.XIE Shu-shan,HU Dong-qing,KANG Bao-wei.Lifetime control of power fast recovery diode[J].Research&Progress of SSE Solid State Electronics,2008(1):13-22.

[3]曾祥斌,孙树梅,袁德成,等.铂扩散工艺对硅快恢复二极管特性的影响[J].华中科技大学学报:自然科学版,2007(9):5-13.ZENG Xiang-bin,SUN Shu-mei,YUAN De-cheng,etla.Influence ofspin-on platinum diffusion technique on properties of fast recovery diodes[J].Journal of Huazhong University ofScience and Technology:NaturalScience Edition,2007(9):5-13.

[4]Vobecky J,Hazdra P,Homola J.Optimization of power diode characteristics by means of ion irradiation[J]. IEEE Transactions on Electron Devices,1996:57-83.

[5]LutzJ.Thenn+-Junction astheKeytoImproved Ruggedness and Soft Recovery of Power Diodes[J].IEEE Transactions on Electron Devices,2009,56(11):18-31.

[6]张华曹.快恢复二极管软度参数的调整[J].半导体技术,1999(5):21-36.ZHANG Hua-cao.Adjustment of silicon fast recovery diode softness parameters[J].Semiconductor Technology,1999(5):21-36.

[7]Olson H M.DC thermal model of semiconductor device produces current filaments as stable current distributions[J].IEEE Transactions on Electron Devices,1977,24(9):1177-1184.

[8]Ward A L.Studies of second breakdown in silicon diodes,IEEE transactions on parts[J].Hybrid, and Packing,1977:34-51.

[9]张斌.快恢复二极管发展与现状 [J].电力电子技术,2010(1):2-7.ZHANG Bin.The reviews and status of fast recovery diodes[J].Power Electronics,2010(1)2-7.

[10]Mehrotra M,Baliga B J.Low forward drop JBS rectifiers fabricated using submicron technology[J].IEEE Transactions on Electron Devices,1994:231-286.