超高温陶瓷复合材料抗热冲击性能影响因素的实验研究①

金 华,孟松鹤,解维华,朱燕伟,杨 强

(哈尔滨工业大学复合材料与结构研究所,哈尔滨 150001)

0 引言

超高温陶瓷材料(UHTCs)是指以 ZrB2、ZrC、HfN等难熔硼化物、碳化物和氮化物为基体的复合材料[1],以其优异高温性能成为高超声速飞行器鼻锥、机翼前缘、发动机热端等各种关键部位[2-3]的候选材料。在这些超高温陶瓷材料体系中,ZrB2因具有相对较低的密度(6.09 g/cm3)[4]、熔点高(3 245 ℃)[5]、硬度高(22.1 GPa)、导热性好(23 ~25 W/(m·K))[6]、导电性好(常温电导率约为1×108S/m)[7]等特点在高温结构陶瓷材料、陶瓷基复合材料等领域中得到广泛地应用和关注。本世纪初成功研制出ZrB2-SiC超高温陶瓷材料,可服役于1 800℃以上含氧气氛中,然而由于陶瓷基材料的本征脆性,表现出较差的抗热冲击性能,特别是遭受到快速热冲击时发生灾难性破坏[8],从而成为限制该材料工程应用的关键。因此,研究UHTC抗热冲击性能,改善其本征脆性、提高抗热冲击性能是未来超高温陶瓷材料研究的重点。现阶段关于UHTC抗热冲击性能的研究主要表现在材料本征热冲击行为的实验和理论研究[9-10],通过热冲击实验表征材料热冲击行为,构建理论模型揭示裂纹扩展、热冲击失效机制。然而,很少有实验考虑UHTC实际服役环境及结构性能的影响。

目前,评价与表征UHTC抗热冲击性能的实验方法主要分为升温热冲击和降温热冲击[11]。在这些方法中,水淬法是最常用的实验表征方法,通过淬火后试样剩余强度、临界淬火温差评价材料抗热冲击性能。然而,水淬实验中试样热交换速率明显高于实际服役过程[11],致使材料在较低临界温差下失效,且实验中的换热系数较难测量,因此对比高超声速飞行器关键部分UHTC实际服役中的升温热冲击而言,水淬实验难以表征UHTC服役过程的热冲击行为[12]。需采用升温热冲击实验表征UHTC的抗热冲击性能,通电加热实验能够快速、准确的实现目标温度的加载,是一种经济方便的考核方式。

在前期的研究工作中,作者所在课题组采用通电加热实验评价了ZrB2基超高温陶瓷材料抗热冲击性能,分析了表面温度响应、循环次数以及表面氧化性能[13]对ZrB2基超高温陶瓷材料抗热冲击性能的影响,得到了ZrB2基超高温陶瓷材料在快速升温条件下的破坏机理。为了进一步研究真实服役环境中各参数及尺寸效应对ZrB2基超高温陶瓷材料抗热冲击性能的影响,本文以ZrB2-SiC-G(ZSG)超高温陶瓷基复合材料为代表,利用自主搭建的多参数导电类热防护材料热冲击测试装置,通过正交实验研究表面温度响应、升温速率、尺寸效应以及压力和气体组分等因素对ZSG超高温陶瓷材料抗热冲击性能的影响。

1 实验材料及方法

1.1 试样制备

ZrB2粉体,平均粒径 2.0 μm,纯度≥99.0%,密度6.09 g/cm3,主要杂质是 ZrO2,美国 Alfa Aesar公司生产;SiC 粉末,平均粒径 1.0 μm,纯度≥99.0%,密度3.21g/cm3,山东潍坊凯华碳化硅微粉有限公司生产;层片状石墨,平均粒径15.0 μm,厚度1.5 μm,纯度≥98.0%,密度 2.16 g/cm3,美国 Alfa Aesar公司生产。

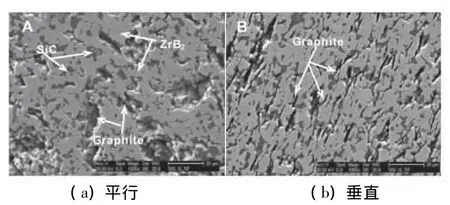

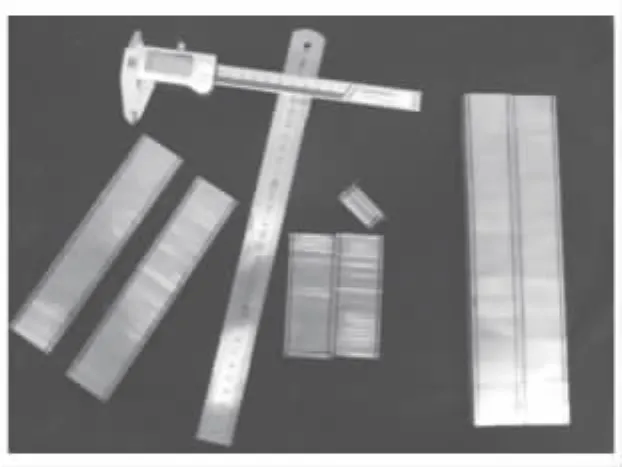

按体积百分数的65%ZrB2、20%SiC、15%石墨的比例混合磨球10 h,干燥装模后在惰性气体保护下,1 900℃、30 MPa热压1 h制备出ZSG复合材料,抛光表面平行和垂直石墨片基础面的试样微观结构如图1所示。结合能谱分析结果,图中灰色相为ZrB2,中间均匀分布着暗黑色的SiC颗粒,黑色长条状或者是脱落的凹坑为定向排列的石墨,长度约为20 μm,与原始石墨片相比其粒径大小并未发生明显变化,没有明显的孔洞存在。根据阿基米德排水法测得的ZSG复合材料块体的密度为4.91 g/cm3,致密度为99.7%。利用线切割工艺将热压烧结制备的ZSG切割成3种尺寸试样:3 mm ×4 mm ×36 mm,4.5 mm ×6 mm ×36 mm,6 mm×8 mm×36 mm,如图2所示。为了消除棱角处的应力集中对力学性能的影响,对长度方向4个棱角进行倒角,尺寸为0.1 ~0.3 mm ×45°。

图1 抛光表面平行和垂直石墨片基础面的照片Fig.1 Micrographs of polished surface for parallel and perpendicular specimens

图2 不同尺寸ZSG试样Fig.2 Different size of ZSG specimen

1.2 热冲击性能测试

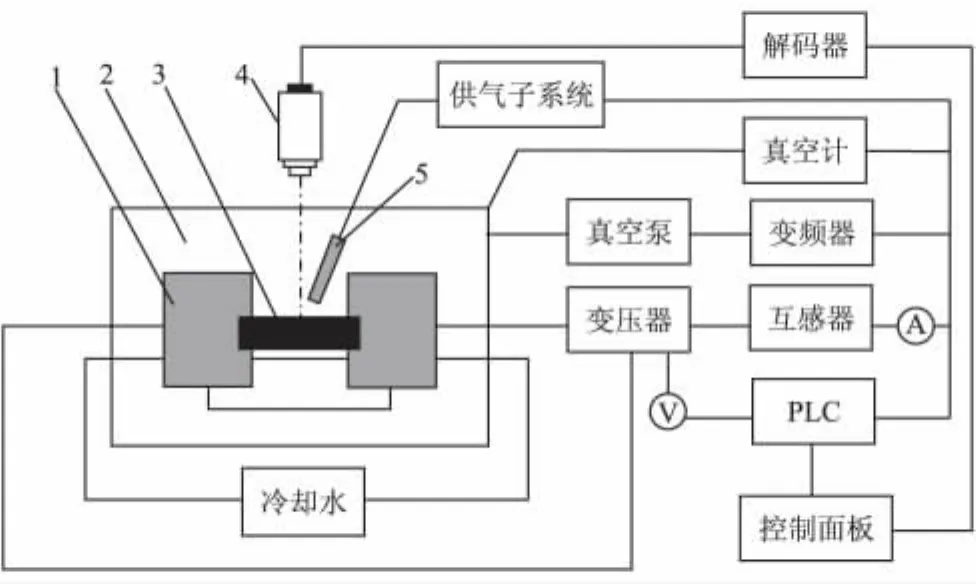

为探寻服役环境对超高温陶瓷复合材料抗热冲击的影响因素,搭建了导电类防热材料多参数热冲击地面模拟设备,如图3所示。该设备利用电阻加热和气动加载实现服役环境中气动热冲击的解耦,主要包括真空实验段、通电加热装置、供气装置及集成控制装置。试样固定在水冷铜质电极上,电极通过大功率电缆与变压器相连,由霍尔互感器监测输出电流,变压器直接连接到工业电网,加热功率0~50 kW;加热铜质电极与冷却循环水相连,利用双比色红外测温仪透过环境舱观察窗测试材料表面温度响应;气动喷嘴置于试样正上方,通过真空泵、三路进气阀门调节环境舱内压力及气体组分,真空泵与变频器相连,利用真空计、压力表检测环境舱内真空度与喷管出口压力;各装置通过PLC系统集中控制,并由操作面板显示操作。

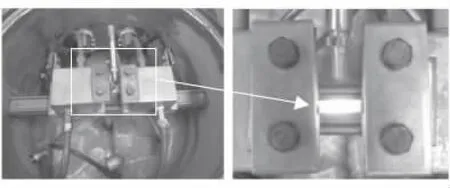

实现表面温度响应(0~3 000℃)、升温速率(10~1 000℃/s)、环境气体组分(氩气、氧气和空气)和压力(5×102~105Pa)以及喷嘴出口压力(103~104Pa)等多参数独立调节,试样装夹于铜质电极上后关闭环境舱,通过PLC设置实验参数通电后进行热冲击实验,不同热冲击条件后参照陶瓷材料标准三点弯曲实验标准进行三点弯曲实验。测试装置环境舱与试样夹具如图4所示。

图3 热冲击地面模拟设备原理示意图Fig.3 of thermal shock ground simulation equipment

图4 测试装置环境舱与试样夹具Fig.4 Experiment device with enviroment chamber and testing fixture

跨距为30 mm,压头速率0.5 mm/min,加载方向与热压方向一致,抗弯强度σb由式(1)计算得出[14]。

式中 Pf为试样断裂时的最大载荷,N;L为跨距,mm;w为试样的宽度,mm;h为试样的高度,mm。

1.3 正交实验设计

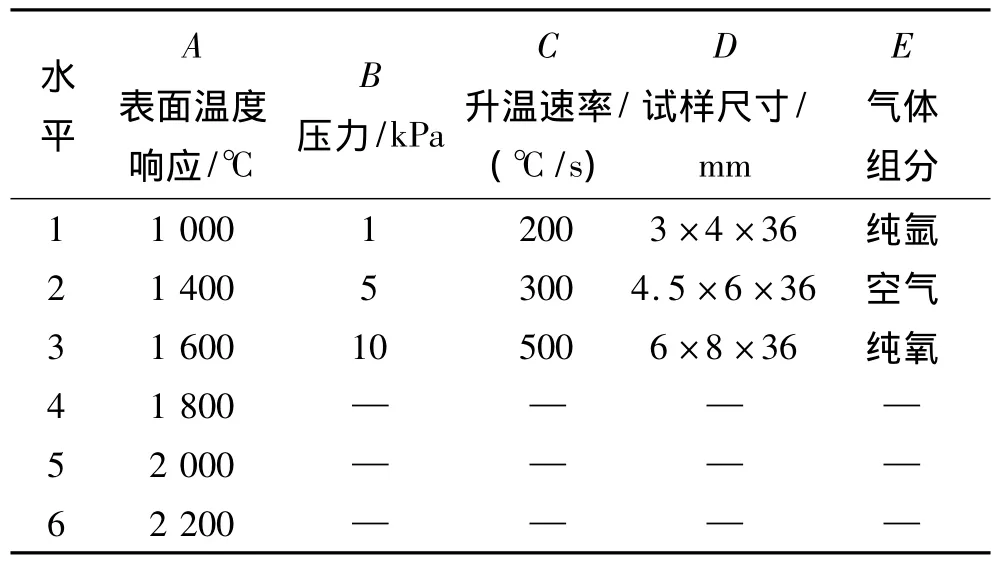

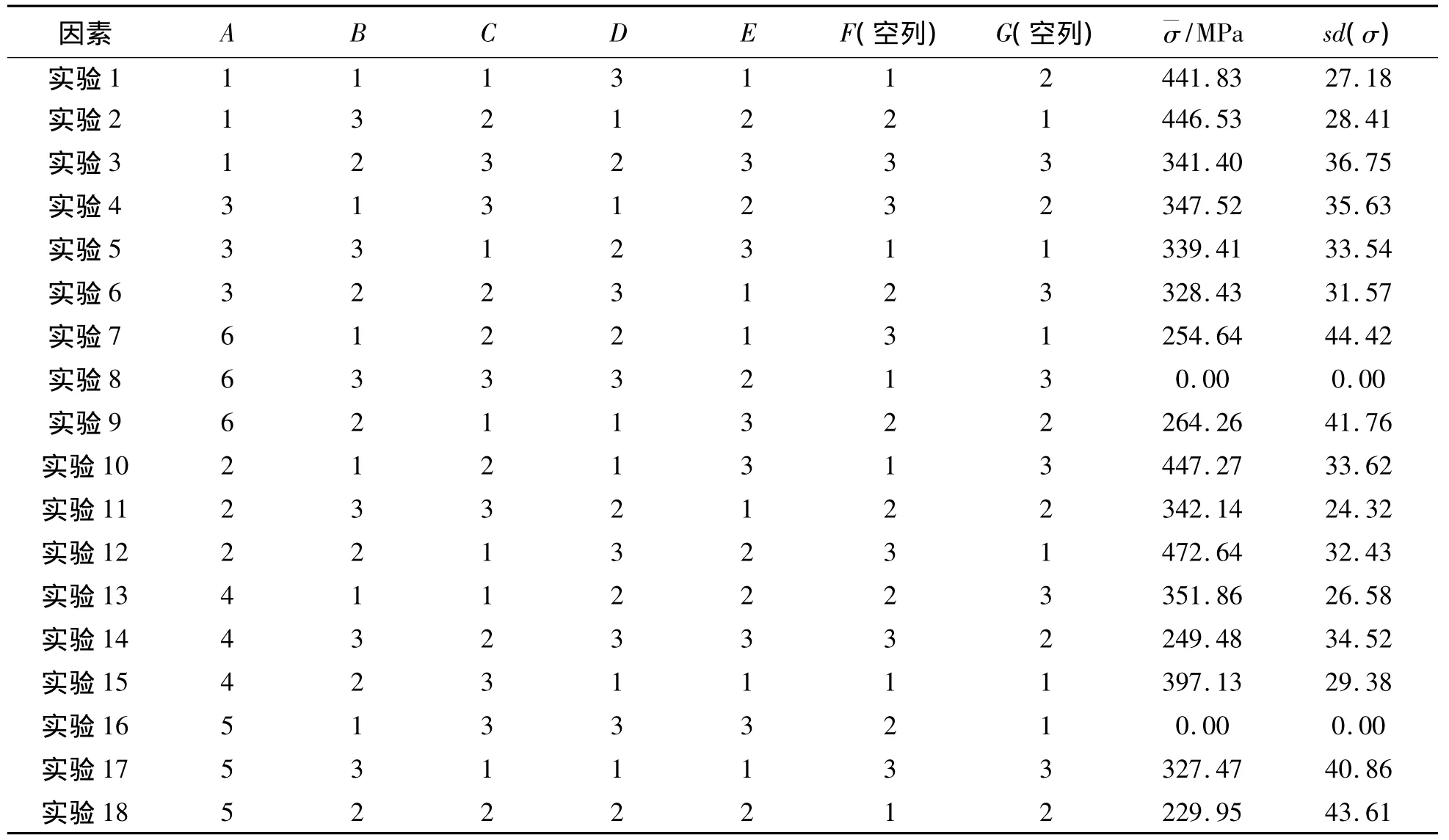

利用多参数热冲击地面模拟设备,主要考虑升温速率、表面温度响应、尺寸效应、气体组分及压力等5个影响因素对ZSG复合材料抗热冲击性能的影响,为科学分析材料抗热冲击影响因素及关键性控制因素,采用正交实验方法设计实验,其中表面温度响应选取6水平,其余选取3水平,在进行正交实验设计时,将正交表的序号做一定调整,以尽可能消除各因素之间的耦合作用,而在进行极差和方差分析时,为便于分析材料剩余强度随各因素作用程度的变化趋势,将各因素作用程度强弱与水平序号顺序调整一致,为进一步提高正交设计精度预留两列误差列,如表1所示。由于各因素水平数不同,选择L18(6×36)混合正交表进行,每种情况测试6个试样取平均值。且不考虑各因素之间的交互作用,混合正交实验表设计见表2。

表1 影响因素和水平Table 1 Influential factors and levels

2 结果与讨论

2.1 正交实验结果直观分析

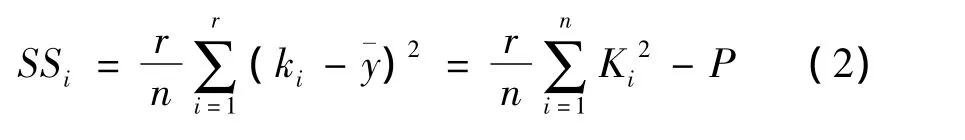

目前超高温陶瓷复合材料的抗热冲击性能主要是通过材料剩余强度进行表征,在进行正交实验设计时,主要考虑的指标如表2所示,指标σ表示材料热冲击后剩余强度实验结果。通过各实验指标的极差分析,可得出各因素的主次顺序和关键性控制因素,如表3所示。由表3可看出,对于指标σ而言,不同因素的影响程度是不同的,表面温度响应、升温速率及尺寸效应是ZSG抗热冲击性能最重要的影响因素。

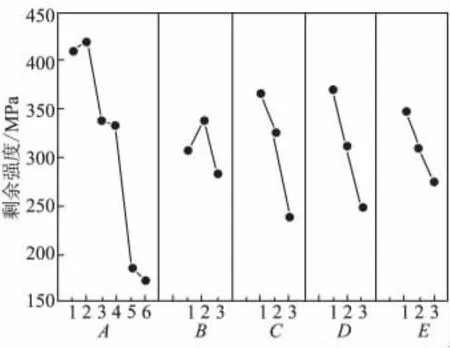

根据各因素不同水平下的材料剩余强度,作出剩余强度随各个因素的不同水平的变化趋势图,可粗略显示出剩余强度随各因素水平的变化趋势,如图5所示。随表面温度响应的升高、升温速率的提高及尺寸的增加,ZSG试样的抗热冲性能均表现出线性递减,显然ZSG材料抗热冲击性能对表面温度响应和升温速率最为敏感。

2.2 正交实验结果方差分析

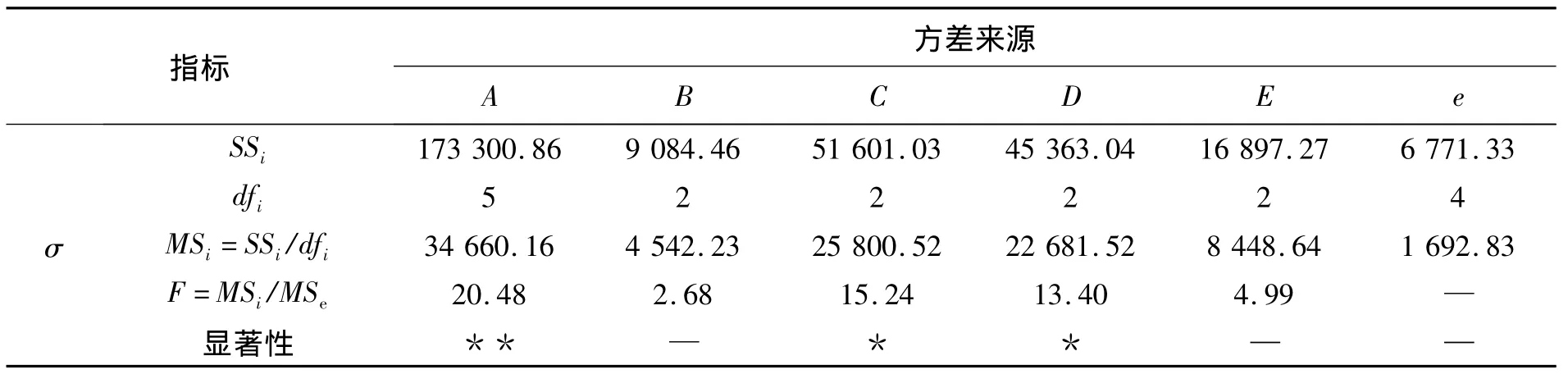

极差分析简便易行,比较直观,但分析精度较差,不能估计误差的大小,不能精确定量地估计各因素对正交实验结果影响的重要程度,故必须对混合正交实验的结果进行方差分析,进而评价各因素对实验结果影响程度的显著性。σ的方差分析结果见表4。其中,SSi表示各因素离差平方和;dfi表示各因素自由度;MSi表示各因素平均离差平方和(均方);MSe表示误差平均离差平方和[15]。

表2 正交实验表及实验结果Table 2 Orthogonal table and experimental results

表3 正交实验结果直观分析Table 3 Visual analysis of orthogonal experiment

给定的显著性水平α,在此水平上通过F检验判别各因素对剩余强度影响程度的显著性,判定是否为显著影响因素的指标为α=0.05,判定是否为高度显著影响因素的指标为α=0.01。查得临界值:

根据各因素对应的 F 值,有:FA>F0.05(2,4)>F0.01(2,4),F0.05(5,4)> F0.01(5,4)> FB,FC>F0.05(5,4)> F0.01(5,4),FD> F0.05(5,4)> F0.01(5,4),F0.05(5,4)> FE> F0.01(5,4)。

从方差分析可见,因素A影响高度显著,因素C、D影响显著,因素B、E影响不显著。

这为分析ZSG超高温陶瓷材料在复杂环境下抗热冲击性能的影响提供了非常明显的、定量的参考,方差分析结果与极差分析基本一致,但通过方差分析,可预测表面温度响应、升温速率以及尺寸效应是ZSG超高温陶瓷材料抗热冲击性能重要影响因素,其中表面温度响应和尺寸效应这显著因素与淬火抗热冲击实验的结果基本吻合[16-18],由此可看出本实验结果的合理性。此外,对于不重要的影响因素,在服役环境中可以不必重点考虑,这对材料的评估和优化设计提供了具体的定量指导。

图5 各因素趋势图Fig.5 Trend of factors

表4 正交实验方差分析Table 4 Variance analysis of orthogonal experiment

3 结论

(1)搭建了导电类防热材料多参数热冲击地面模拟设备,研究以ZSG为代表的超高温陶瓷材料抗热冲击性能的影响因素。

(2)通过正交实验极差分析,初步得出ZSG初步抗热冲击性能影响因素强弱:表面温度响应、升温速率、尺寸效应、压力、气体组分,以及各因素的影响趋势。

(3)通过方差分析得到ZSG抗热冲击性能的显著影响因素为表面温度响应、升温速率及尺寸效应,研究结果对ZSG材料的评估和优化设计提供了具体的定量指导。

[1] Wang Z,Dong S M,Zhang X Y,et al.Fabrication and properties of Cf/SiC-ZrC composites[J].J.Am.Ceram.Soc.,2008,91(1):1-3.

[2] Bronson A,Ma Y T,Mutso R R,et al.Compatibility of refractory metal boride/oxide composites at ultra high temperatures[J].Electrochem Society,1992,39(11):3183-3196.

[3] 韩杰才,胡平,张幸红,等.超高温材料的研究进展[J].固体火箭技术,2005,28(4):289-294.

[4] Talmy I G,Zaykoski J A,Martin C A.Flexural creep deformation of ZrB2/SiC ceramics in oxidizing atmosphere[J].J.Am.Ceram.Soc.,2008,91(5):1441-1447.

[5] Mchale A E.Data collected from phase diagrams for ceramists[J].J.Am.Ceram.Soc.,1994,73:360-365.

[6] Zimmermann J W,Hilmas G E,Fahrenholtz W G,et al.Thermophysical properties of ZrB2and ZrB2-SiC ceramics[J].J.Am.Ceram.Soc.,2008,91(5):1405-1411.

[7] Guo S Q,Nishimura T,Mizuguchi T,et al.Mechanical properties of hot-pressed ZrB2-MoSi2-SiC composites[J].J.Eur.Ceram.Soc.,2008,28:1891-1898.

[8] Kingery W D.Factors affecting thermal stress resistance of ceramic materials[J].J.Am.Ceram.Soc.,1955,38:3-15.

[9] Li W G,Yang F,Fang D N.Thermal shock modeling of ultra-high temperature ceramics under active cooling[J].Comp.Math.Appl.,2009,58:2373-2378.

[10] Zhang X H,Wang Z,Hong C Q,Hu P,Han W B.Modification and validation of the thermal shock parameter for ceramic matrix composites under water quenching condition[J].Mater.Des.,2009,30:4552-4556.

[11] Panda P K,Kannan T S,Dubois J,Olagnon C,Fantozzi G.Thermal shock and thermal fatigue study of ceramic materials on a newly developed ascending thermal shock test equipment[J].Sci.Technol.Adv.Mater.,2002(3):327-334.

[12] Zimmermann J W,Hilmas G E.Fahrenholtz W G.Thermal shock resistance of ZrB2and ZrB2-30%SiC[J].Ma-ter.Chem.Phys.,2008,112:140-145.

[13] Zhao S Y,Zhang B M,Du S Y.Probabilistic modeling of transient heat transfer and assessment of thermal reliability of fibrous insulation under aerodynamic heating conditions[J].Int.J.Therm.Sci.,2009,48:1302-1310.

[14] Wu Z J,Wang Z,Shi G D ,Sheng J.Effect of surface oxidation on thermal shock resistance of the ZrB2-SiC-ZrC ceramic[J].Composites Science and Technology,2011,71:1501-1506.

[15] Wissuchek D J.Residual stresses due to refractory inclusions in silica glass[J].J.Non-Cryst.Solids.,1998,239(12):203-209.

[16] 李云燕,胡传荣.试验设计与数据处理[M].化学工业出版社,1997.

[17] Wang Z,Hong C Q,Zhang X H,et al.Microstructure and thermal shock behavior of ZrB2-SiC-graphite composite[J].Mater.Chem.Phys.,2009,113(1):338-341.

[18] 王裕,梁军,方国东,等.试样厚度对ZrB2基超高温陶瓷抗热冲击性能的影响[J].材料工程,2008,suppl:248-251.