海洋平台铜镍合金管焊接气孔控制研究

, ,,,

(1.上海振华重工(集团)股份有限公司,上海 200125;2.上海海工装备高效智能焊接技术研究中心,上海 200125)

铜镍合金管具有良好的力学性能和抗海水腐蚀性能,广泛应用于船舶海水冷却管系和海洋石油钻井平台管系中[1-2]。铜镍合金管的应用既可减小管壁厚度和管子质量,又可延长其使用寿命。但铜镍合金管热膨胀系数和导电率远高于碳钢及低合金钢,焊接难度大、焊接时易产生气孔、氧化等缺陷,单面焊双面成形要求内表面成形良好,焊后要进行X射线检测[3]。为此,本文对铜镍管焊接气孔问题进行对比试验,分析气孔产生原因并制定改进措施。

1 焊接试验

1.1 试验方法

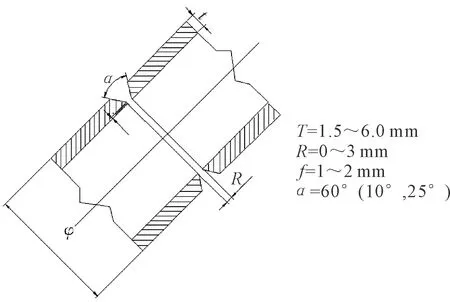

铜镍管为韩国进口CuNi90/10,管子规格为Ф329.6 mm×4 mm,填充焊丝为韩国现代SMT-7030,采用钨极氩弧焊GTAW,直流正接,焊接位置6G,焊前不需预热。焊接参数见表1,接头形式见图1。

表1 焊接参数

焊前将坡口及周围20~50 mm范围内用不锈钢刷清理干净;焊前管子两端密封,预先向管内通入一定时间氩气;管子对接处用胶带密封,施焊过程时边焊边将胶带揭开。

图1 接头形式

1.2 试验方案

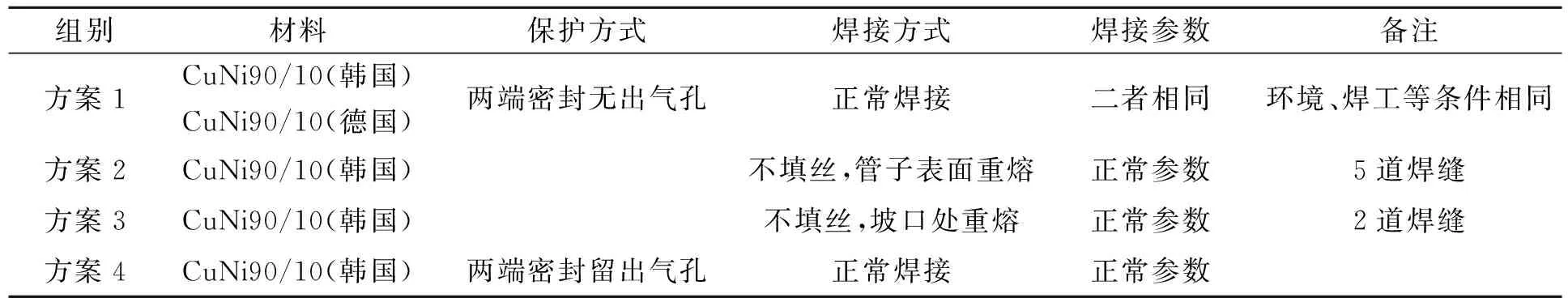

铜镍合金管焊接时,影响焊接气孔的因素较多,如母材、焊丝、保护气体、保护效果、焊接工艺、清理不净等均会造成焊接气孔[4-5]。为了分析铜镍管焊接气孔产生的主要原因,分别从母材、焊丝、保护气体及保护方式、焊接工艺等角度设计对比试验方案,见表2。

2 试验结果及分析

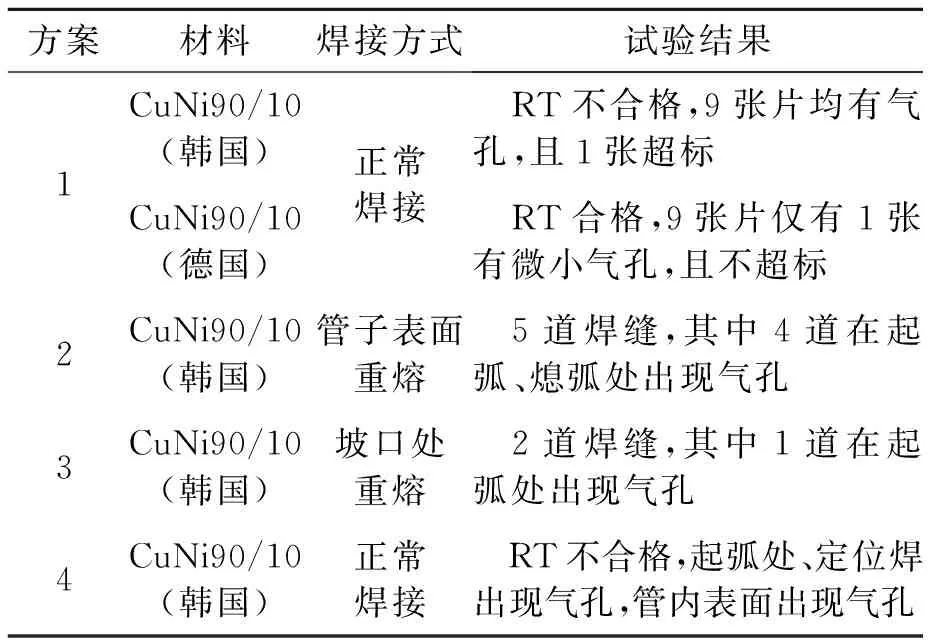

根据试验方案进行焊接,焊后进行宏观缺陷检查和射线检测(RT)探伤,试验结果见表3。通过方案1的对比试验发现,在相同的焊接条件下韩国铜镍管焊后产生大量气孔,而德国的铜镍管焊后气孔极少且不超标,满足RT要求。由此可知,韩国铜镍合金管的可焊性比德国的差,焊接气孔倾向性大。

试验方案2和3,采用更高纯度的Ar保护(气体纯度≥99.999%Ar),在表面进行重熔试验发现,焊接时起弧、熄弧处易产生气孔,焊缝其它位置无气孔,如图2a)所示。

表2 试验方案(气体纯度≥99.99%Ar)

表3 试验结果

因此,采用纯度≥99.999%Ar保护气体可以起到良好的保护效果。试验方案4,由于定位焊处清理不净,因此,在定位焊处易产生气孔,如图2b)所示;管内背面保护效果不良,易产生气孔,如图2c)所示。

综上试验表明,采用的焊丝、保护气体可以满足要求,但是由于生产应用的铜镍管材质焊接气孔倾向性较大,必须采取更严格的工艺要求和保护措施才能避免焊接气孔。

图2 试验结果(焊接气孔位置)

3 控制措施

分析对比试验结果,在优化焊接工艺参数的基础上,分别从保护气体、保护方式、焊接操作等方面控制焊接气孔。

1)保护气体。纯度由≥99.99%氩气改为纯度≥99.999%的高纯Ar进行焊接。

2)保护方式。改进密封装置、通气方式、现场密封方式、焊嘴尺寸等。

①密封装置。原密封装置如图3a)所示,原密封装置未留出气孔,且硬纸板+胶带在受热后会脱落,密封不良。改进后密封装置如图3b)所示,采用内推式密封罩,密封罩为夹海绵的胶合板或薄钢板,通气端密封,另一端留直径5~8 mm的出气孔。

②通气方式。焊接前,管子内部通氩气流量为20~25 L/min,保持一定时间,保证管内空气排干净后进行施焊;焊接时,将背面气流量调小至10~15 L/min。(注:管子直径、长度不同,通气时间不同)。

③现场密封方式。如图3c)所示,由于管子有一定的长度,焊接时应将密封圈推到管子对接处,在管子焊接处造一个保护气室,保护效果较好。

④焊枪喷嘴:采用大型号的喷嘴,保护效果好,喷嘴直径由8 mm改为11 mm。

3)焊接操作。

①焊前用不锈钢刷将坡口周围区域≥20 mm范围内打磨出金属光泽,并用丙酮清洗焊丝和坡口周围的油污等杂质。

图3 密封装置及密封方式

②定位焊不要过于靠近根部,近表面即可,焊接时将其打磨干净。

③起弧时,焊枪到焊接位置时,焊嘴提前送气保护;熄弧时,停留一定时间,让保护气体充分保护焊接区,再移开焊枪。

④再次焊接时,注意将焊丝端部氧化物清理干净。

⑤焊接时,滞后气体,焊枪应尽量小幅摆动,同时压低电弧,防止空气侵入。宽胶带纸一边焊一边揭开,揭开长度30~40 mm。

⑥焊接打磨时,定位焊、起弧、熄弧处要打磨干净,并用丙酮清洗。

4 结论

1)焊前将坡口附近区域清理干净,提高保护气纯度、改进密封装置、密封方式可有效减少气孔。

2)焊接时定位焊、起弧、熄弧处易产生气孔,改进定位焊、起弧、熄弧处操作,可有效避免焊接气孔,保证焊缝射线检测(RT)合格。

[1] 冯 冲.海洋石油工程中Cu-Ni合金管线焊接工艺设计及优化[J].中国海上油气,2005,17(4):278-281.

[2] 王吉会,姜晓霞,李诗卓.70Cu-30Ni合金管的组织和耐蚀性[J]中国有色金属学报,1995,5(4):93-97.

[3] 李 炜,孙自荣,孙学盛.船用铜镍合金管焊接工艺研究[J].造船技术,1997(11):35-38.

[4] 张永光,张俊成,刘传波.铜镍合金管-板密封焊的气孔问题及解决措施[J].焊接,1994(4):20-22.

[5] 姜学栋.CuNi10Fe合金管TIG焊焊接工艺分析[J].南通航运职业技术学院学报,2010,9(4):36-39.