南海固定式平台极限承载能力分析

,

(华南理工大学 土木与交通学院,广州 510640)

早期在各大海域服役的海洋平台大都为固定式导管架平台,随着服役年数的增长,这些平台大多都接近或超过了当初设计的服役年限。但是由于国家在海洋工程方面的投资资金有限及对海洋石油资源的强烈需求,这些平台不可能一次性全部更换掉,考虑选择在确保平台安全的情况下延长其生命周期。这就需要定期对在役的海洋平台做安全检测和评估。目前,主要的安全评估法有两种:用结构的强度储备来计算平台的失效概率;用统计方法来估算倒塌的概率[1]。这两种方法中,环境荷载作用下结构极限强度的估算是问题的关键。因此,已建成的服役结构体系的安全评定须考虑结构抵抗环境荷载的极限承载力,特别是对受损伤的结构的极限承载能力的分析计算。

1 极限承载能力分析方法

国内关于平台极限承载能力方面的研究对象绝大多数是针对渤海或东海平台,因此考虑的载荷主要是冰载荷,即冰载荷作用下的极限承载能力[2-5]。而对于南海海域,波浪载荷为主要载荷,尤其是台风极端波浪载荷作用下的导管架平台极限承载能力分析目前还很少开展相关研究。

南海海域的主要荷载是台风作用下的极端波浪荷载,在运用ANSYS计算波流荷载时,通常是用PIPE59来模拟波流荷载的功能,通过设置Water Motion Table让程序自动计算波流荷载[6],但是PIPE59不能很好地模拟材料的塑性变形,所以考虑用PIPE20来代替PIPE59,这就带来新的问题,即PIPE20并不具备 PIPE59 模拟波流载荷的功能,导致无法施加波流载荷。因此本文通过研究一种新的方法来解决这一问题。

2 导管架平台极限承载力分析计算

根据极限承载能力分析的理论方法,针对南海海域荷载条件的特殊性,提出一种新的单元替换法来计算分析处于南海海域的固定式导管架海洋平台的极限承载力。

2.1 计算模型

计算模型为一固定式导管架平台,该平台由上层平台结构和下部导管架结构组成,导管架底端通过桩基础固定。上层平台结构支撑框架和甲板,主要提供生产和生活的场地,其外形为矩形,尺寸为:30.0 m×20.0 m,水面至顶层甲板高度为15.0 m。下部导管架由一系列钢管焊接而成,主体是4根主导管,其间用细管件作为撑杆,组成空间塔架结构,桩基础通过主导管插入海底泥土。

平台结构甲板部分梁结构横截面积0.16 m2,截面长0.4 m,截面宽0.4 m;甲板厚度0.025 m,长×宽30 m×20 m几何参数见表1。

表1 平台几何参数表 m

运用ANSYS软件建立导管架平台的有限元模型,下部导管架和上部甲板框架的主要竖向支撑构件采用PIPE59单元,泥线以下采用PIPE20单元,甲板平面的框架梁采用BEAM4单元,水平甲板采用SHELL43单元。平台有限元模型见图1。

图1 导管架平台有限元模型

2.2 设计荷载的计算

在不施加风荷载的情况下,按100年一遇波浪和海流环境参数对平台进行静力分析,计算设计载荷。此处利用PIPE59的特性来模拟波流荷载的功能,通过设置Water Motion Table让程序自动计算波流荷载。通过APDL语言预先编写波峰相位角搜索程序,在施加波浪荷载的同时对结构模型进行0°~360°相位角搜索,得出最大作用波流荷载及所对应的波峰相位角[7-8]。计算结果见表2。

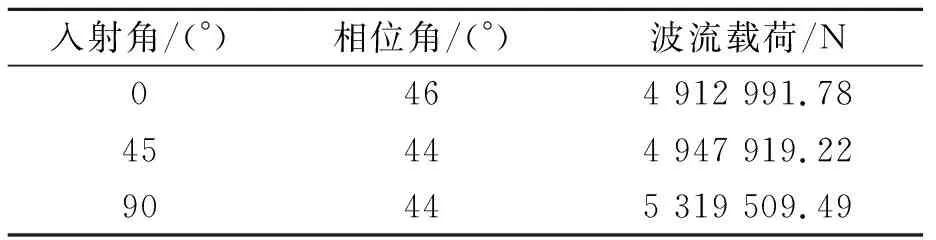

表2 各种工况下最大波流相位角及波浪载荷

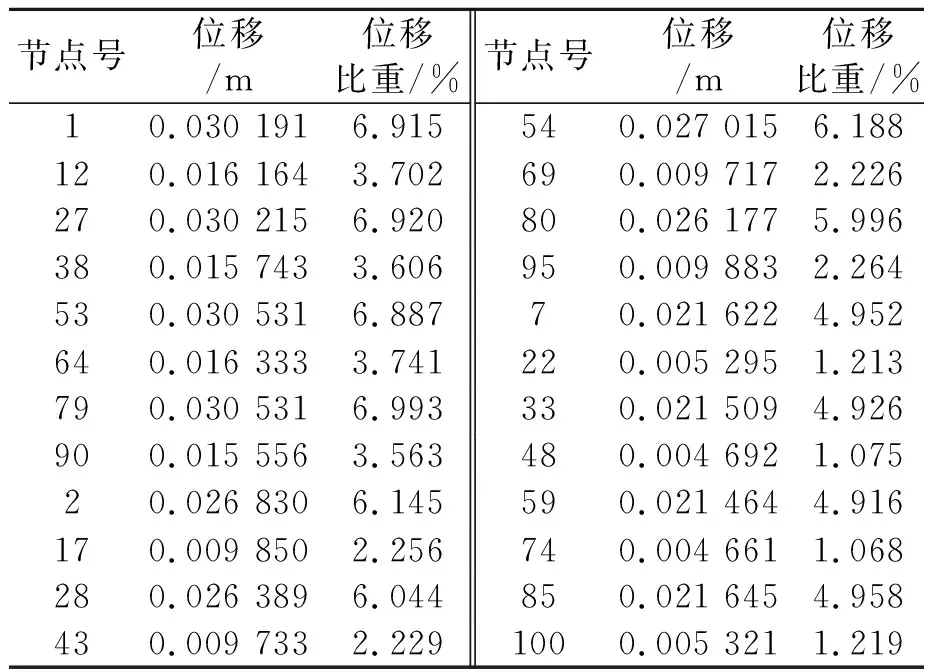

2.3 计算节点位移比重

以入射角和最大相位角为参数,设置Water Motion Table对平台进行静力分析,此时不要加风载。提取导管架主要层节点在X或Y方向的位移值,并计算单个节点占所用层节点总位移的比重,简称节点位移比重。以0°入射角工况为例,计算结果见表3。由于0°入射角工况的载荷作用方向沿X轴,因此Y方向位移可忽略。

2.4 替换单元重加载

将静力分析模型中的所用管单元PIPE59用 PIPE20 代替,按照导管架每个层节点的位移比重,将波流设计载荷进行分配,并以集中力的形式施加在主要层节点上。然后进行普通的静力分析。

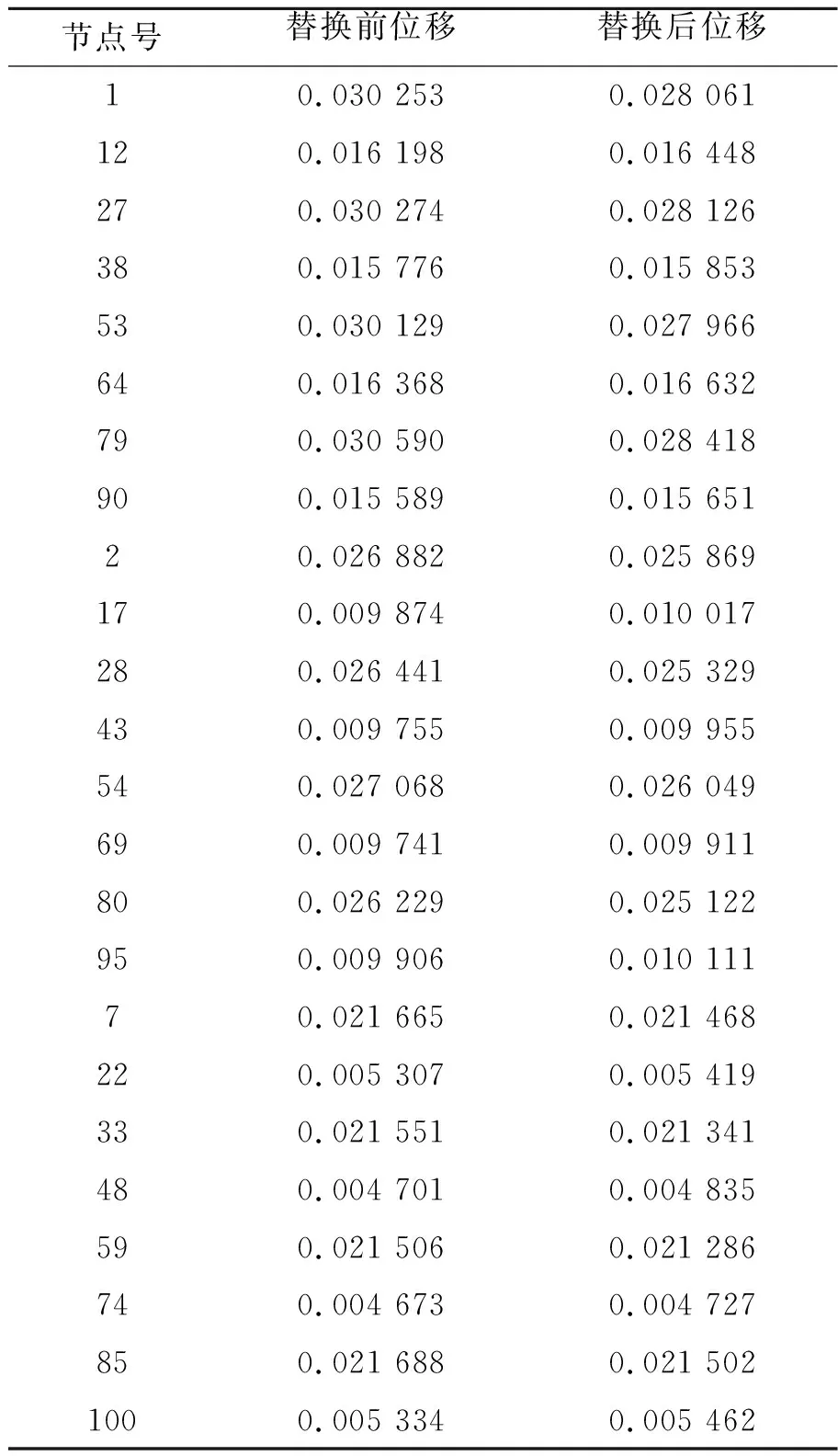

表3 节点X方向位移及位移比重

2.5 单元替换前后结果比较

为了检验单元替换前后的作用效果是否等效,对前后两次静力分析结果进行对比。

管单元替换前后平台导管架位移等值线图见图2、3。

对比图2、3可以看出,单元替换前后节点位移变化趋势完全一致,最大位移发生处也基本相同。单元替换前后主要层节点位移对比见表4。

由表4可见,替换后的位移结果,上层节点要比替换前稍小,底层节点要比替换前偏大,但二者误差较小,表明按节点位移比重分配波流荷载的加载方式比较合理。

图2 单元替换前节点位移等值线

图3 单元替换后节点位移等值线

表4 单元替换前后主要层节点位移比较 m

2.6 无初始缺陷的平台极限承载能力计算

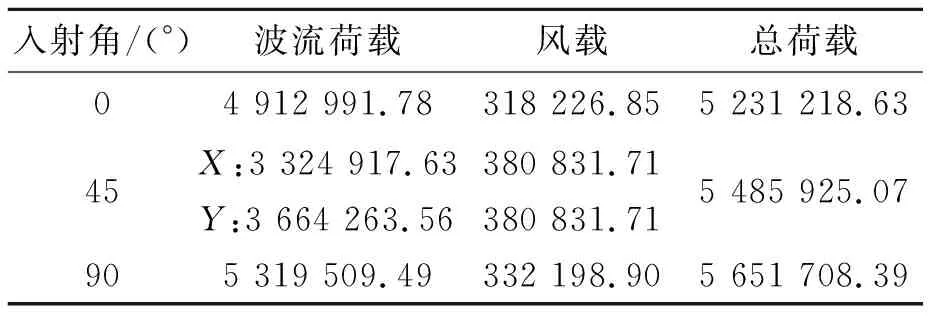

前面已经验证按节点位移比重分配波流荷载的可行性,计算无初始缺陷的平台极限承载能力时只需要利用荷载放大系数逐级将设计荷载放大并施加到导管架平台上即可,当计算出现不收敛的情况时,表明平台受力达到极限状态,此时所对应的荷载即为极限荷载。各工况设计荷载计算结果见表5。

表5 各工况设计荷载 N

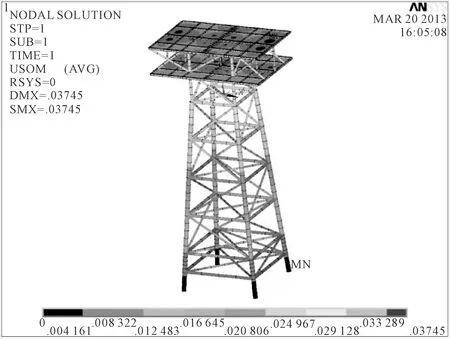

以0°入射角工况为例,计算出现不收敛的情况,即放大系数为6.35时,平台达到极限状态。导管架平台达到极限状态时的位移等值线图和等效应力见图4和图5。

图4 极限状态位移等值线

图5 极限状态等效应力

由图4、5可见,极限状态下,部分构件尤其是桩腿和斜撑部分构件都达到了屈服极限。此时导管架顶端最大位移为0.221 798 m。0°入射角工况下导管架极限承载力为33 218.24 kN,见图6。

图6 0°入射角工况荷载位移

同样可以得到45°和90°入射角工况下无缺陷导管架平台的极限承载力分别为35 658.51 kN和33 062.49 kN。统计各工况下无缺陷平台的极限承载力和对应的最大位移见表6。

表6 各工况无缺陷平台极限承载力

由表6可见,不同入射角工况所能承受的极限承载力数值差别不大,对应的最大位移也比较接近;45°入射角工况所能承受的极限承载稍大,意味着在相同级别的环境荷载作用下,该工况更偏于安全。

3 有损伤的服役平台极限承载力分析

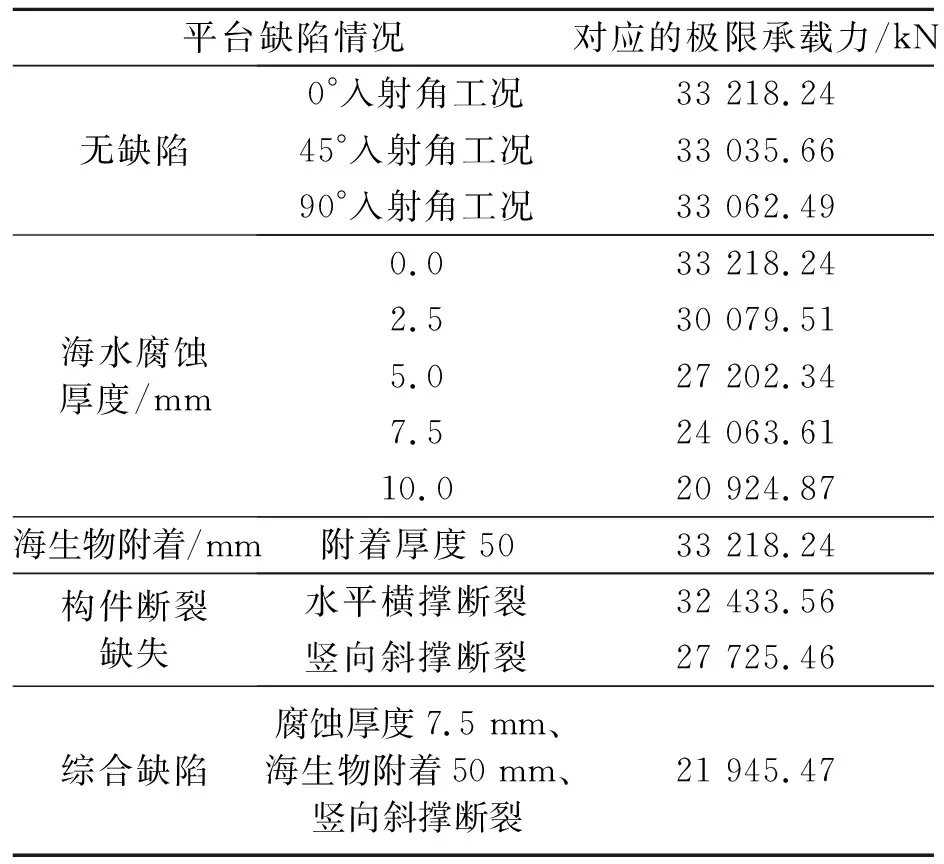

3.1 海水腐蚀作用的影响

海水中富含各种对金属材料有腐蚀作用的盐类物质,导管架平台服役过程中长期受到海水的腐蚀作用,势必对结构的极限承载力产生影响。本节通过减少各构件的壁厚来模拟海水的腐蚀作用,用上节中的方法来求解海水腐蚀作用下导管架的极限承载力。

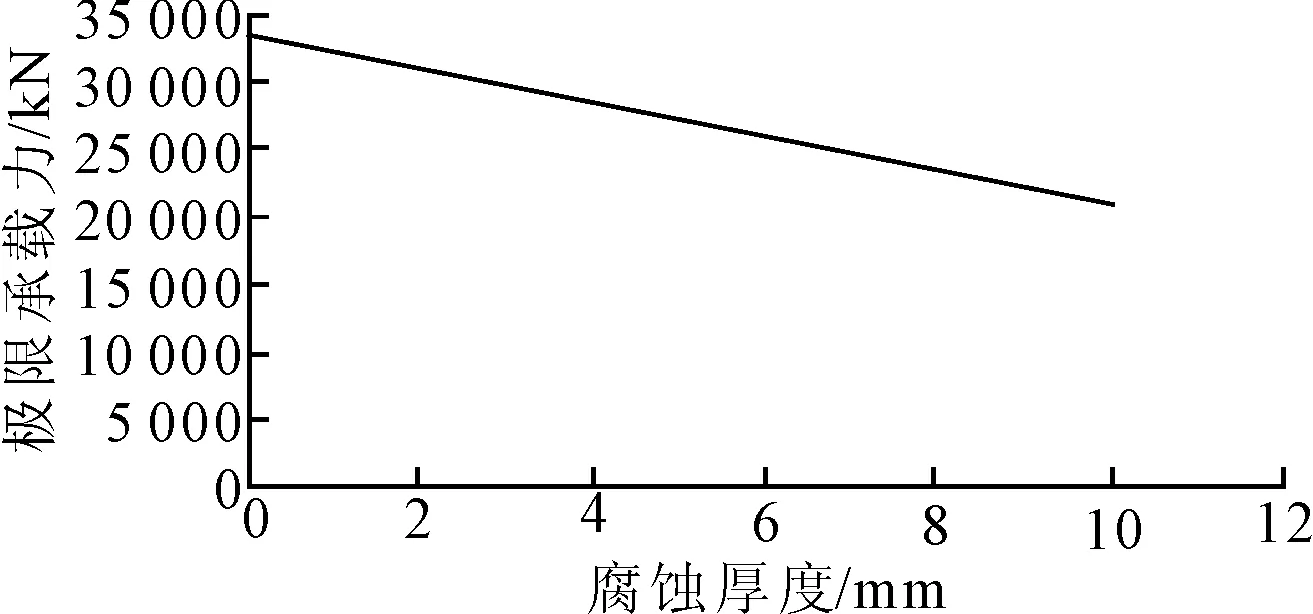

分析方法类似,以0°入射角工况为例,分析不同腐蚀量对极限承载力的影响,结果见表7及图7~8。

表7 不同腐蚀量时的极限承载力

图7 极限承载力-腐蚀量关系曲线

图8 海水腐蚀荷载位移曲线

可以看出,海水腐蚀对导管架平台极限承载力作用明显,腐蚀后的极限承载力与腐蚀厚度基本上成线性比例关系。由此可见,随着服役年限的增加,海洋平台各构件的腐蚀量必然增加,特别是对于导管架平台的飞溅区,腐蚀量相对要大很多,这对平台的极限承载力的影响将不容忽视。

3.2 海生物附着的影响

相对于海水腐蚀而言,海生物附着主要的影响相当于增加了平台导管架的外径,这样使平台所受到的环境载荷,特别是波流载荷相应地放大,但同时并不能增加导管架等构件的强度和刚度。按平均附着厚度50 mm计算,则导管架各构件外径增加100 mm,通过ANSYS计算得到海生物附着情况下的波流荷载见表8。

表8 海生物附着作用下波流荷载 N

以0°入射角工况为例计算海生物附着情况下导管架平台的极限承载力,发现其荷载位移曲线与没有海生物附着的情况基本重合,即其极限承载力基本不变。见图9。

图9 海生物附着情况下荷载位移曲线

由图9可见,海生物附着会放大导管架平台的环境荷载,即设计荷载变大,但对平台的极限承载力影响不大,放大设计荷载对海洋平台的储备强度系数有影响。

3.3 构件断裂缺失的影响

海洋平台在吊装时或者服役期间受到船舶的撞击等都可能使部分构件断裂缺失,由于导管架平台是超静定结构,一般情况下部分构件断裂缺失不会使整个平台失效,但对平台的极限承载力会有影响。本节主要模拟导管架平台水平横撑断裂和竖向斜撑断裂的情况,选取静力分析中相对应力较大的水平横撑和竖向斜撑作为断裂对象。分析结果见表9。

表9 构件缺失影响分析结果

由分析结果可知,导管架平台不同部位构件缺失对平台的极限承载力的影响是不同的,水平横撑断裂时影响较小,竖向斜撑断裂时影响较大。

3.4 综合缺陷的影响

综合考虑上述缺陷时,以0°入射角工况为例,海水腐蚀厚度按7.5 mm计算,海生物附着按50 mm计算,构件缺失只考虑竖向斜撑的缺失。按照前面同样的方法和步骤,计算得到此时平台的极限承载力为21 945.47 kN。

平台各种缺陷时的极限承载力情况见表10。

表10 平台极限承载能力

4 结论

分别对无初始缺陷和有部分损伤的平台进行极限承载能力分析。分析结果表明,有损伤平台的极限承载能力相对于完好平台有比较大的降低,特别是海水腐蚀对平台的极限承载能力影响相对于海生物附着和构件断裂缺失影响更大。本文的研究对南海海域服役中后期的固定式平台的安全评估和检测提供了具体可行的技术措施和办法。由于篇幅所限,本文在讨论有损伤的海洋平台极限承载能力时,只考虑了三种最基本的情况。在实际情况下,平台的损伤可能还包括疲劳损伤、地基土冲刷、平台构件裂纹等情况,在进一步的研究工作中,应将这些因素考虑在内,并研究更加接近于实际情况的处理方法。

[1] 欧进萍,段忠东,肖仪清.海洋平台结构安全评定-理论方法与应用[M].北京: 科学出版社,2003.

[2] 许 滨,申仲翰,吕 聪.渤海八号导管架生产平台极限承载力分析[J].中国海洋平台,1994(Z1):277-279.

[3] 李向红.渤海湾四桩新型平台的极限荷载[J].江苏理工大学学报,1999,20(2):83-84.

[4] 范运林,陈 环.渤海新型海洋平台承载能力的模型试验研究[J].水利学报,1995(5):44-49.

[5] 陈 盈.导管架平台结构整体安全水平分析与标定[D].哈尔滨:哈尔滨工业大学,2011.

[6] 杨树耕,孟昭瑛,任贵永.有限元分析软件ANSYS在海洋工程中的应用[J].中国海洋平台,2000(2):41-44.

[7] 杨 进,刘书杰,谢仁军.ANSYS在海洋石油工程中的应用[M].北京:石油工业出版社,2010.

[8] 龚曙光,谢桂兰.ANSYS 操作命令与参数化编程[M].北京: 机械工业出版社,2004.