1000MW机组汽轮机碰缸工艺

张 胤,刘伟平

(上海上电漕泾发电有限公司,上海201507)

随着国内电力制造技术及水平的提高,以及响应节能减排的要求,大容量的汽轮机组越来越多地被采用。同时,按制造厂家的要求汽缸的解体检修周期相比以前延长了很多,以西门子公司1 000MW汽轮机为例,高、中压缸大修年限为10年左右,低压缸为6年左右。然而机组从冷态安装完成后到热态的运行会存在一定的热变形,导致动静间隙的变化,碰缸就是在不开缸的情况下的对动静间隙进行调整最好的方法。下面以上海上电漕泾1 000MW汽轮机为例,介绍其高、中、低压缸进行的碰缸过程。

1 汽轮机结构简介

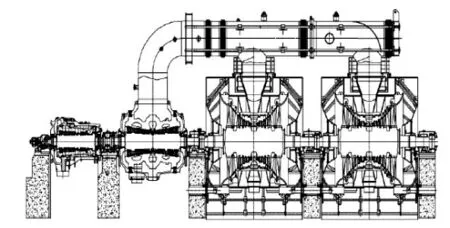

上海上电漕泾电厂2台1 000MW汽轮机为N1000-26.25/600/600型,超超临界、一次中间再热、单轴、四缸四排汽、凝汽式、八级回热抽汽汽轮机,由上海汽轮机有限公司和德国西门子公司联合设计制造。机组采用HMN型积木块组合串联布置,包括1个单流圆筒型H30高压缸,1个双流M30中压缸,2个N30双流低压缸。汽轮机4根转子分别由5个径向轴承来支承,除高压转子由2个径向轴承支承外,其余3根转子,即中压转子和2根低压转子均只有1个径向轴承支承。5个轴承均为椭圆瓦,分别位于5个轴承座内(见图1)。

图1 1 000MW汽轮机结构剖面图

整个高压缸静子件和整个中压缸静子件由它们的猫爪支承在汽缸前后的2个轴承座上。而低压部分静子件中,外缸与其他静子件的支承是分离的,即外缸完全由与其焊在一起的凝汽器颈部承担,其他低压部件通过低压内缸的猫爪由其前后的轴承座来支承。所有低压内缸猫爪与轴承座之间的滑动支承面均采用低摩擦合金。

2 碰缸的原因

汽轮机在安装过程中都需进行碰缸,将动静间隙按设计要求调整到最佳值。但是机组经过一段时间的热态运行,由于基础沉降的不均匀以及汽缸的热变形等情况,造成转子与汽缸的径向间隙发生变化;而滑销系统的卡涩或磨损也会导致轴向间隙的变化,从而影响到机组的安全与经济运行。所以在机组运行一段时间后,必须要对所有的汽缸再次进行碰缸,检查转子与汽缸的最小间隙及相对位置是否符合设计要求,并将轴向及径向间隙调整到设计范围内[1],调整后机组运行的安全性及经济性将得到一定的提高。通常在安装或检修过程中所说的碰缸分为三个部分,分别为上下碰缸、左右碰缸及轴向碰缸,用来检查和调整汽封的上下和左右间隙及轴向间隙。

3 碰缸方法

以上海上电漕泾电厂1号机组1 B 0 1检修中的碰缸过程为例,介绍碰缸流程及过程中的注意事项。

因该次检修汽轮机侧的高压转子、中压转子及两根低压转子的靠背轮不解列,通过对轴承座标高的复测,发现轴承座的相对标高变化不大,符合设计要求,所以直接按高压缸、中压缸和低压缸的顺序进行碰缸试验。

3.1 碰缸前的准备

在碰缸前首先打开顶轴油泵,做抬轴试验,保证轴系上各道轴承的转子抬高量达到0.1 0mm,然后盘动手动盘车,应能轻松盘动转子,在盘动转子时,顶轴油泵应始终处于运行状态。

3.2 上下碰缸

上下碰缸主要是通过上下移动缸体来确定转子与汽缸的实际相对位置,并最终通过调整,将转子和缸体找中。

通过在低压内缸及高、中压缸的猫爪下方放置的液压千斤顶来对汽缸进行移动及调整,同时在猫爪上安装百分表,用于监视汽缸的移动量(低压缸的百分表安装在外缸壁上,指针指向内缸猫爪;高、中压缸则固定在轴承座上,指针指向猫爪)。

上下碰缸时在缸体下方放置4个液压千斤顶,将一侧的2个千斤顶(调阀端)同时顶起,每次顶起0.1 0mm,并时刻注意百分表的读数。当接近上次碰缸的数据时,改为每次顶起0.0 5mm,在这个过程中,每次顶起结束后盘动转子:当感到转子盘不动时,将高度放下0.0 5mm,再次盘动转子;若转子可以盘动,则当前读数即为一端(调阀端)转子下部与汽缸的最小间隙,然后将该侧2只千斤顶泄压,将高度放低0.4 0mm。在这个过程中要时刻注意百分表的读数,防止汽缸突降,碰坏汽封齿,然后将另一侧的2只千斤顶同时顶起,测量底部最小间隙;对于碰顶部间隙,先将猫爪垫片抽掉,然后将千斤顶慢慢泄压,各百分表保持每次的下降量在0.1 0mm,在接近上次碰缸数据时,改为每次降0.0 5mm,盘动转子,判断是否达到最小间隙的方法和碰下部间隙的方法相同。

在千斤顶慢慢泄压的过程中,需要严格控制汽缸的下降量,防止千斤顶突然完全泄压,导致汽缸下降过多,碰坏汽封。所以,通过泄压的方式来碰顶部间隙不是很安全,可以通过抽去部分猫爪垫片,然后加入0.0 5mm厚的不锈钢垫片,将汽缸调整到原始位置,然后通过每次顶起汽缸,抽掉不锈钢垫片的方法来逐步降低汽缸位置,这样就排除了汽缸突然骤降导致碰坏叶片的可能。

在顶部和底部的径向最小间隙数据都得到以后,根据设计要求,通过调整猫爪垫片的厚度来调整,在调整完成后,要对汽缸进行负荷分配来最终确定猫爪垫片的调整量。

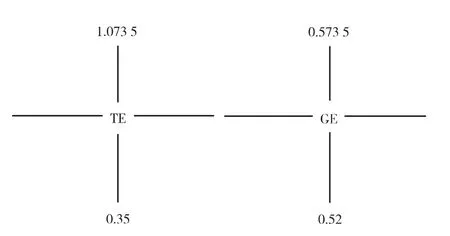

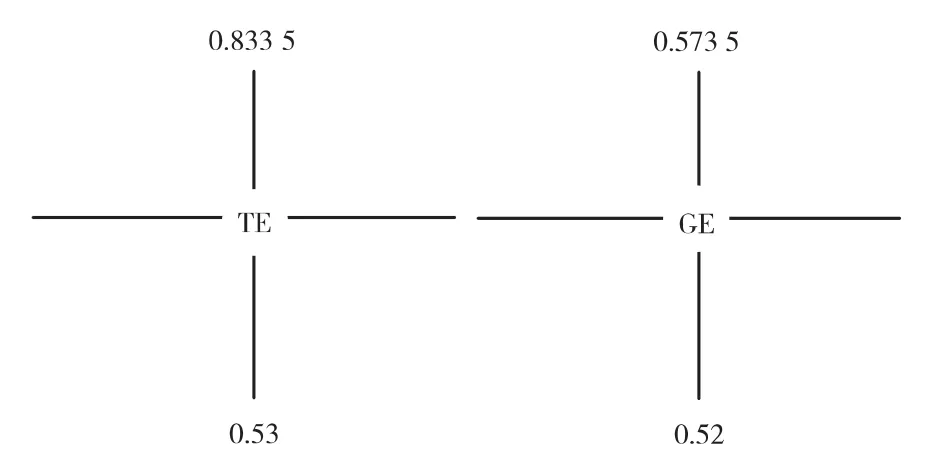

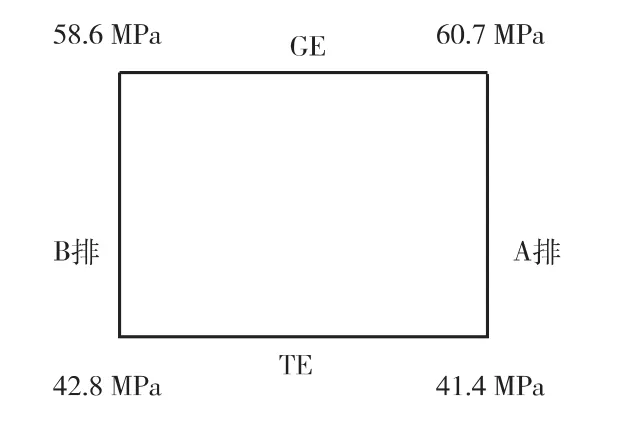

以该次检修高压缸上下碰缸为例,在上下碰缸完成后,对猫爪垫片进行了调整,调阀端(T E)的A、B排猫爪垫片都增加了0.5 5mm,以达到设计要求的T E侧底部间隙0.5~0.5 5mm的设计要求,然后又对汽缸进行了负荷分配(见图2和图3)。由于西门子公司1 0 0 0MW汽轮机的高、中、低压内缸均是承载在4个猫爪之上,所以要对猫爪的承载负荷进行分配,保证猫爪的受力均匀,避免机组因负荷不均匀导致汽缸在受热膨胀后不能均匀膨胀及移动,增加机组的振动,影响到机组的长期安全运行。

图2 碰缸前最小动静间隙(单位:mm)

图3 碰缸后最小动静间隙(单位:mm)

按照负荷分配的要求,以汽缸中心线为界的两侧对称的2个猫爪的负荷偏差应该不大于2个猫爪的平均负荷的5%。

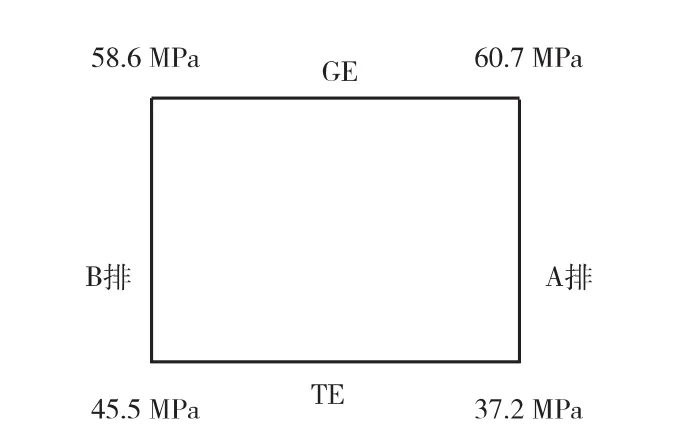

主要采用的方法是:依次将每个千斤顶顶起0.3 0mm,并读出千斤顶的压力,并通过调整猫爪垫片来分配负荷(见图4和图5)。

图4 负荷分配前

图5 负荷分配后

负荷分配结束后,在A排猫爪下增加0.0 5m m垫片,在B排猫爪下减去0.0 5mm垫片,重新做负荷分配并达到要求。最终该次检修高压缸碰缸在调阀端A排猫爪下增加垫片0.6 0mm,在调阀端B排猫爪下增加垫片0.5 0mm。

3.3 左右碰缸

左右碰缸的方式基本与上下碰缸相似,区别在于通过千斤顶左右推动汽缸来确定最小间隙,并调整汽缸与转子的相对位置。需要注意的是,在左右碰缸时,将汽缸中心导杆左右的垫片拆除,并最终通过调整该处垫片来最终定位汽缸位置。

3.4 轴向碰缸

轴向碰缸是通过轴向推动汽缸确定转子的轴向总窜动值,并对照上次碰缸的记录及设计要求进行调整。

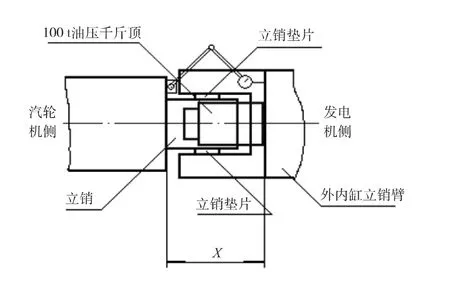

在碰缸前,先将4号轴承座两侧汽缸推拉杆联接器室盖板打开,翻平两推拉杆併帽保险垫圈,并松开推拉杆上3个螺母,松到汽缸移动至碰擦时不受影响,然后在汽缸两端立销处放置千斤顶(见图6),将汽缸进行前后推动直到汽缸碰到转子为止,并记录下前后轴向的最小间隙及总的窜动值。

图6 轴向放置千斤顶的位置

在推动汽缸前,先对汽缸与转子的相对位置L A值进行复测,以确定汽缸与转子的相对位置已回复到安装时的冷态位置,然后再进行轴向碰缸。

该次检修轴向碰缸时将转子靠足G E端,防止在碰缸过程中转子发生窜动。检修后的推力间隙为0.3 9mm,所以需要考虑在最终调整汽缸及转子的相对位置,转子的最终位置会向调阀端移动0.2 0mm。

在对低压缸进行轴向碰缸前,首先对内缸的猫爪轴向间隙进行复测,与前次碰缸的数据进行比较,以确定汽缸是否回复到原始的冷态位置。由于该次检修是在机组安装完成后第一次进行碰缸,对猫爪轴向间隙的复测发现,汽缸并未回复到冷态的安装位置,这是由于在冷态安装完成后,经过一段时间的热态运行,汽缸发生了热变形的情况;同时由于低压缸的猫爪垫片采用纯金属的垫片(高、中压缸均采用金属复合石墨垫片),摩擦系数较大,导致了汽缸并未完全回复到位。所以在不开缸的情况下,必须要进行碰缸才能复测到调阀端的轴向最小间隙(K值),并保证机组的最小轴向间隙。

先将汽缸从调阀端推向发电机端,直至汽缸与转子相碰时,这时所测得的数据即是发电机端的最小轴向间隙;同时,再测量猫爪的轴向间隙,复测汽缸的位移量。

再按同样的方式测得调阀端的最小轴向间隙,并以调阀端的轴向最小间隙(K值)为准,调整汽缸与转子的相对位置,确保K值在设计的范围内。

需要注意的是,在对低压内缸进行轴向碰缸时,由于轴向位移量比较大,要密切关注低压缸至7号及8号低加的抽汽口波形节的变形量,防止造成波形节永久变形甚至损坏波形节,在该次检修中对低压缸进行轴向碰缸时就发现了波形节变形的情况。为防止波形节损坏,对连接短管割断(注意切割时禁止使用风焊切割,防止凝汽器内钛管发生火灾),在碰缸完成后,对短管重新焊接。

4 结语

对于上海电气电站设备有限公司上海汽轮机厂生产的1 0 0 0MW的汽轮机,高、中压缸的开缸大修年限均为8~1 2年,低压缸检修周期为4~6年,在不开缸的情况下通过碰缸确定转子与汽缸的最小间隙,并能按设计要求对转子与汽缸的相对位置进行调整,有助于机组安全、高效地长期运行。

[1]孙晨杰.9 0 0MW机组汽轮机碰缸工艺[J].电力技术,2 0 0 9(5):5 1-5 3.