大兆瓦级风电机组叶片的阳模设计与制作

王璐,何明

(国电联合动力技术(连云港)有限公司,连云港 222069)

大兆瓦级风电机组叶片的阳模设计与制作

王璐,何明

(国电联合动力技术(连云港)有限公司,连云港 222069)

本文介绍了大兆瓦级风电机组叶片的阳模设计与制作,分析研究了现有阳模的制作方法的不足之处,提供了一种新型的分区式的阳模设计与制作方式。它将叶片阳模的制作分成了手工修型和数控加工中心修型两个部分,使得现有加工能力能够在保证精度的前提下满足大兆瓦级风电机组叶片的阳模制作,提高生产效率,降低加工成本。

叶片;阳模;分区

0 引言

纵观全球叶片技术的发展趋势,配备较长叶片的风电机组达到额定功率所需要的额定风速相对较低,能满足更多低风速地区发展风能的需要[1]。同时,由于风电机组单机功率愈大,每千瓦的发电成本就愈低。因此,在考虑提高风电机组能效和降低成本的两个重要因素上,全球风电设备都在向大兆瓦级功率和长叶片方向开发,叶片的制作也正向着大型化发展[2]。

叶片的制作需要叶片阴模模具,而叶片阴模模具制作需要用到叶片阳模模具。从叶片制作的质量方面来说,叶片阴模模具是制作叶片的关键设备,而阴模的质量主要由叶片阳模的质量来控制。所以说,叶片阳模的质量对于叶片的质量起到至关重要的影响。

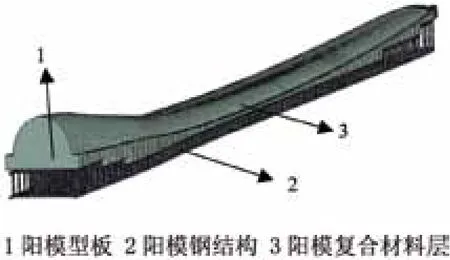

1 叶片阳模的结构

整个叶片阳模主要包括型板、钢结构、复合材料层这三个部分(见图1)。阳模型板是从叶片的三维立体图上相隔一定间距,从叶片模型中截出相应位置的叶片断面轮廓,用5mm钢板以1∶1的比例制作而成的,图2为阳模型板的现场安装。阳模钢结构主要由钢管组成,对整个阳模起支撑和连接作用。复合材料层包括玻璃钢层、修型层、易打磨底胶层以及脱模蜡层,图3为表面处理后的阳模。

2 叶片阳模的制作现状

目前,公知的叶片阳模主要采取两种设计制作方式[3]:

(1)将叶型分为若干截面,制作每个截面的型板,将这些型板连接起来后在表面手糊玻纤布,并用原子灰结合阳模检板进行手工修型。这种制作方式很难达到叶片的高精度要求,且耗时耗力。

图1 叶片阳模钢结构示意图

图2 阳模型板的现场安装

图3 表面处理后的阳模

(2)直接用糊状代木堆出一个叶型的大致形状后用数控加工中心进行加工[4]。这种加工方式精度高,但是这种加工方式对大兆瓦级叶片并不适用,目前制作的6MW叶片已达到长66.5m、宽5.5m、高3.5m,很难找到适合的加工中心,并且由于叶型巨大,加工成本较高,运输起来非常困难,极不方便。

3 大兆瓦级风电机组叶片的阳模分区制作

3.1 叶片阳模的分区

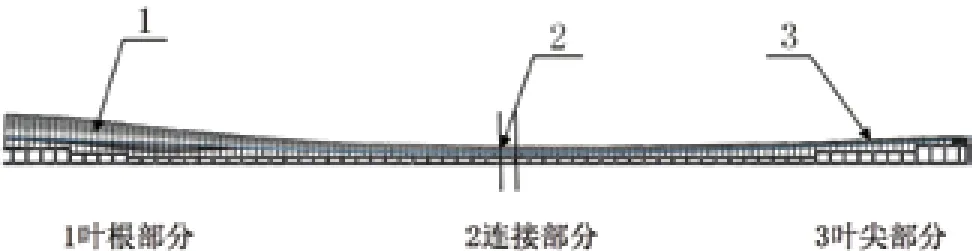

为了克服现有的大兆瓦级风电机组叶片阳模制作与加工困难,将叶型分区成两个部分,如图4所示。叶根部分由于宽度和高度部分较大,叶根主要部分为承载部分,叶型精度要求较叶尖部分要求低,这部分采用阳模检板手工型修的方式制作可以满足叶型设计的公差要求。叶尖部分将下型板安装完成后,连接各个型板,在表面手糊玻纤布堆糊状代木,并由专业的数控加工中心加工。待两部分都完成后进行连接并校准。

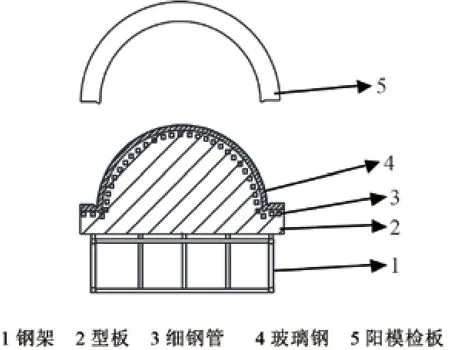

3.2 叶根部分阳模的制作

将阳模钢架制作好以后,开始安装下阳模型板,需要控制型板的相对位置,如相对零点的高度以及每个型板中心必须在同一条中心线上。阳模型板安装完成后用细的方管密集连接相邻的两个下型板,细的方管的间距控制在20mm-30mm。安装方管后,在每个截面用手糊工艺制作玻璃钢层,制作出大体形状,玻璃钢要比下型板低约0.5mm-1mm左右。待手糊玻纤布完全固化后,用原子灰进行粗修叶片形状,用阳模检板进行检验并进行多次打磨粗修,最后用原子灰进行精细修型[5]。

3.3 叶尖区阳模的制作

图4 叶片阳模的分区制作

图5 叶根部分阳模的制作

图6 叶尖部分阳模的制作

叶尖区使用的型板比叶根区要向下偏移20mm,留有机加工的余量。前期的步骤和叶根区的阳模制作一样,完成手糊固化后在表面糊上一层均匀的糊状代木,大致厚度为30mm左右,固化后用数控加工中心进行加工。完成按照标高的相对位置和叶型的中心线位置以及整体长度与叶根区阳模进行对接。

两个区域对接完成后,将对接处手工修理,最后进行喷漆打蜡工作,检查阳模表面的光洁度,以及表面形状和整体标高,以给制作阴模做好准备,这样整个阳模就制作完成。

4 结语

本文通过介绍一种大兆瓦级风电机组叶片的阳模设计与制作方法,对现有的阳模制作方式作出了改进,提出了一种分区制作叶片阳模的方式,在保证叶型精度的前提下,提高工作效率,降低制作成本。随着风电机组大功率及叶片大型化的发展,为以后制作更长的叶片打下了基础。

[1]杨校生.风力发电技术与风电场工程[M].北京:化学工业出版社,2012.

[2]李抒. 大叶片对新型芯材意味着更好的机遇 [J].玻璃钢,2010(4):35-38.

[3]何明,陶生金,王璐,等.大兆瓦级风电机组叶片阳模的制造方法[P].中国: ZL 201110179163.7.2013-05-22.

[4]李惠军,乌建中.大型风力机叶片的三维造型及数控加工[J]. 机电一体化, 2007(6):55-58.

[5]汪泽霖.不饱和聚酯树脂及制品性能[M]. 北京:化学工业出版社, 2010.

Male Mold Design and Production of Multi-megawatt Wind Turbine Blades

Wang Lu, He Ming

(Guodian United Power Technology(LYG) Co., Ltd., Lianyungang 222069, China)

This paper introduced the male mold design and manufacture of megawatt wind turbine blade, and analyzed the deficiency of existing method of making the male mold, provided a new way of the male mold design and manufacture. It divided the making of blade male mold into two parts, manual and CNC machining center trim type. Thus, it can ensure the existing processing capacity to meet the megawatt wind turbine blades of the male mold production under the premise of accuracy. At the same time, it can improved production efficiency and reduced the processing cost.

blade; male mold; partition

TM614

A

1674-9219(2013)08-0076-03

2013-06-21。

王璐 (1981-), 男 ,本科,机械工程师,主要从事风电机组整机和叶片设计工作。

何明(1977-),男 ,本科,机械工程师,主要从事风电机组整体设计。